О5

ьо

00 ;о

; Изобретение относится к сварке и мо- 1 жет быть использовано в отраслях народного хозяйства, выпускающих теплообмен- ные аппараты с биметаллическими трубными решетками.

Цель изобретения - повышение качества и упрощение процесса изготовления.

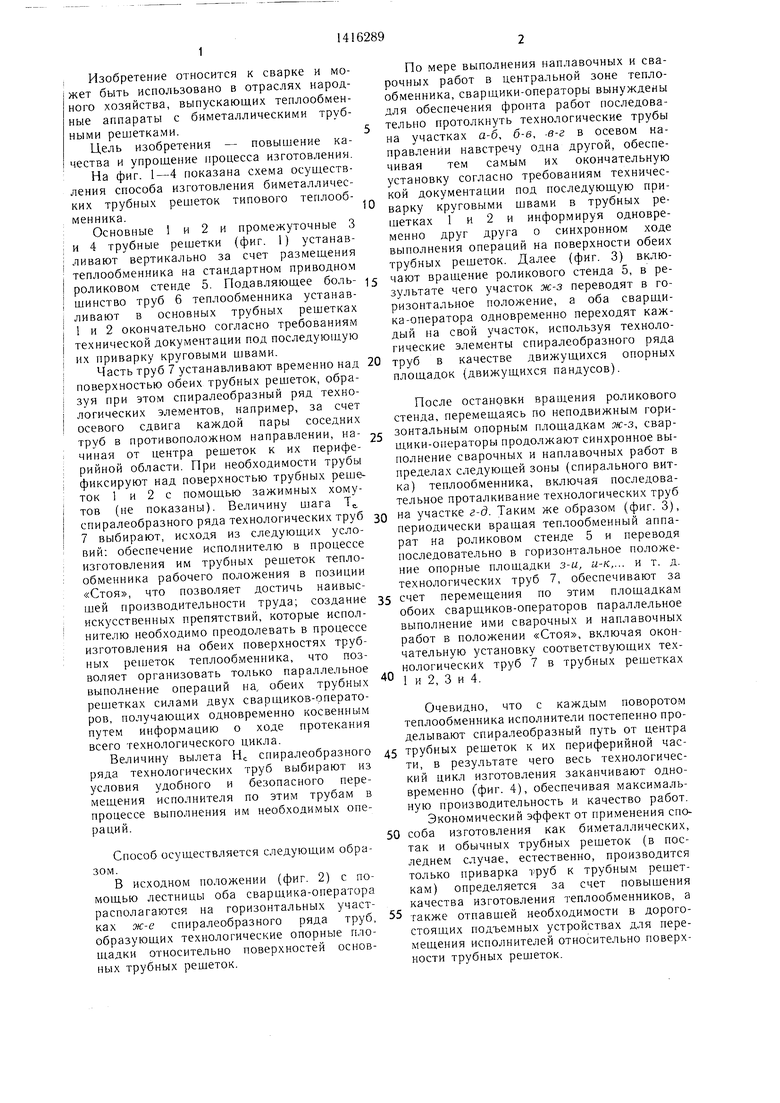

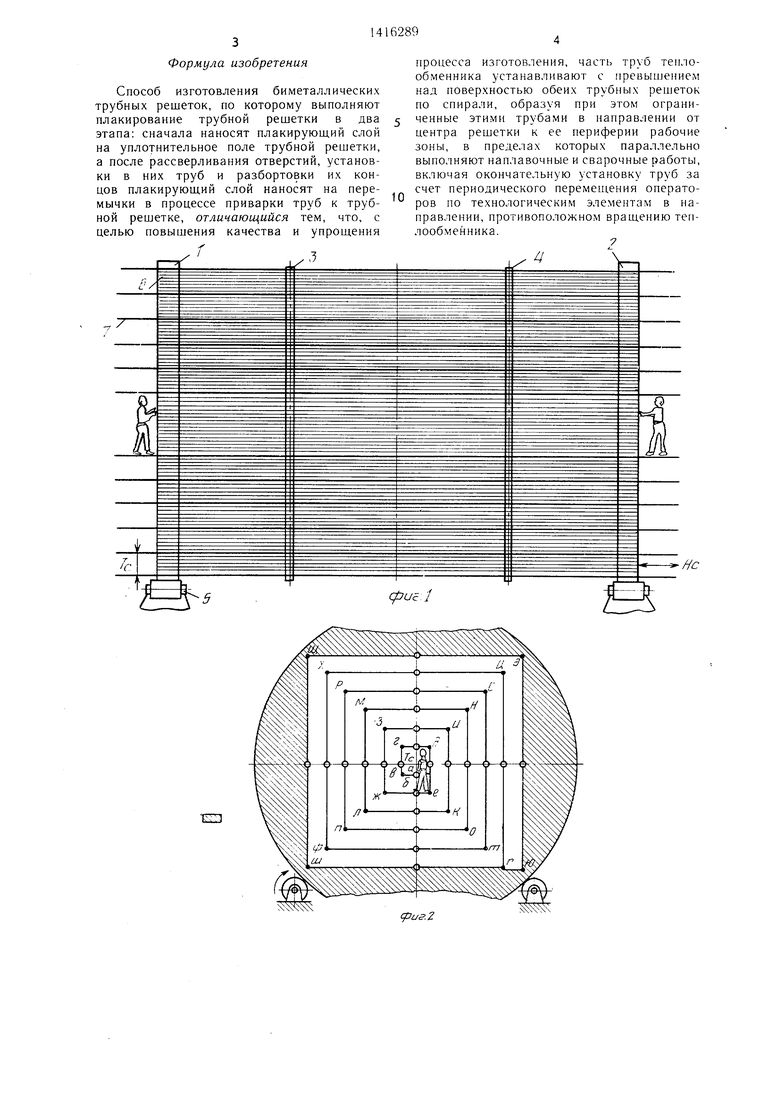

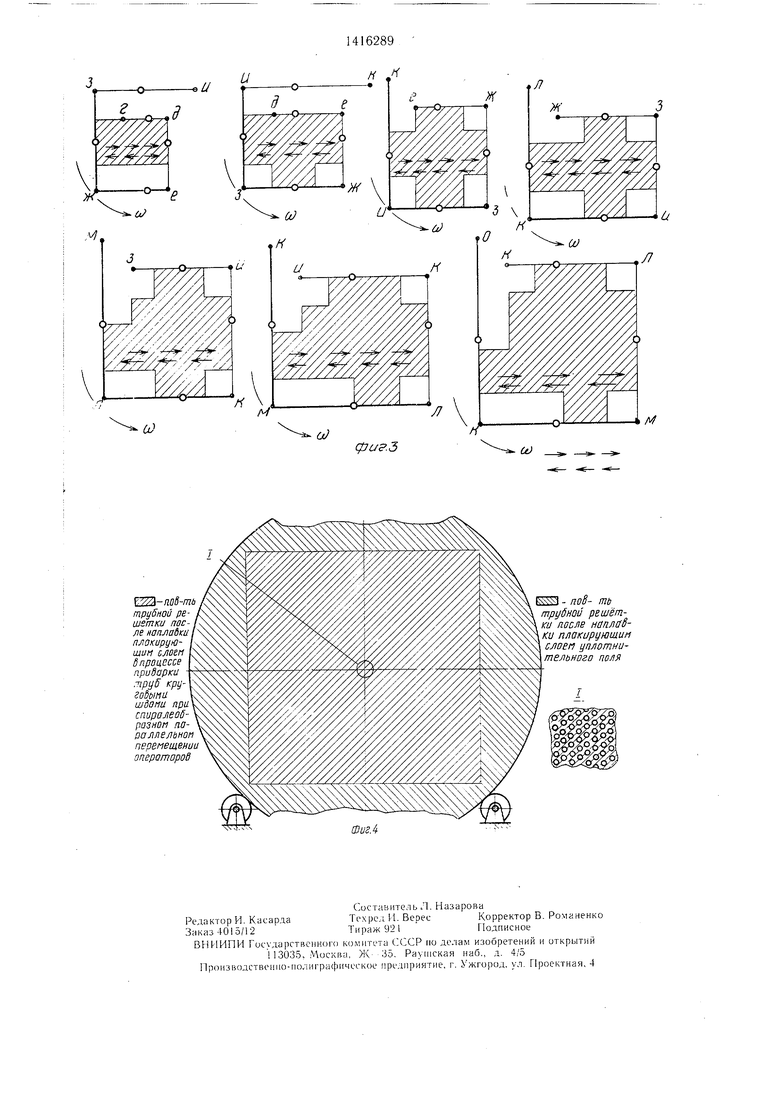

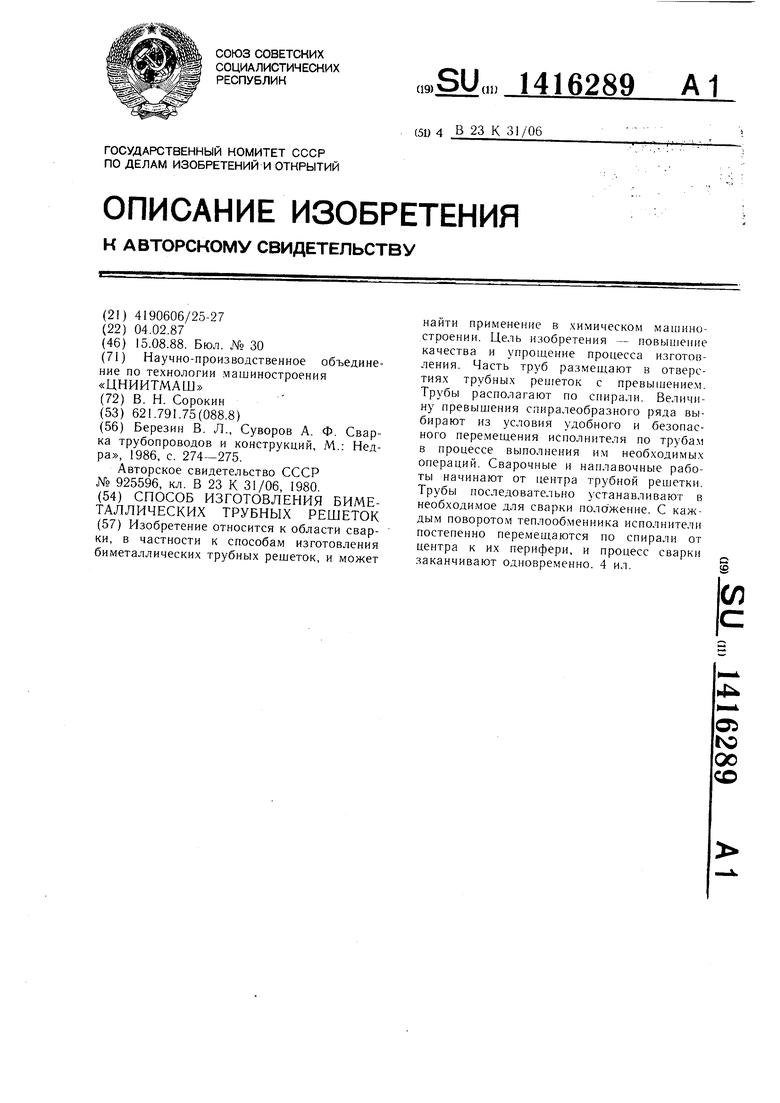

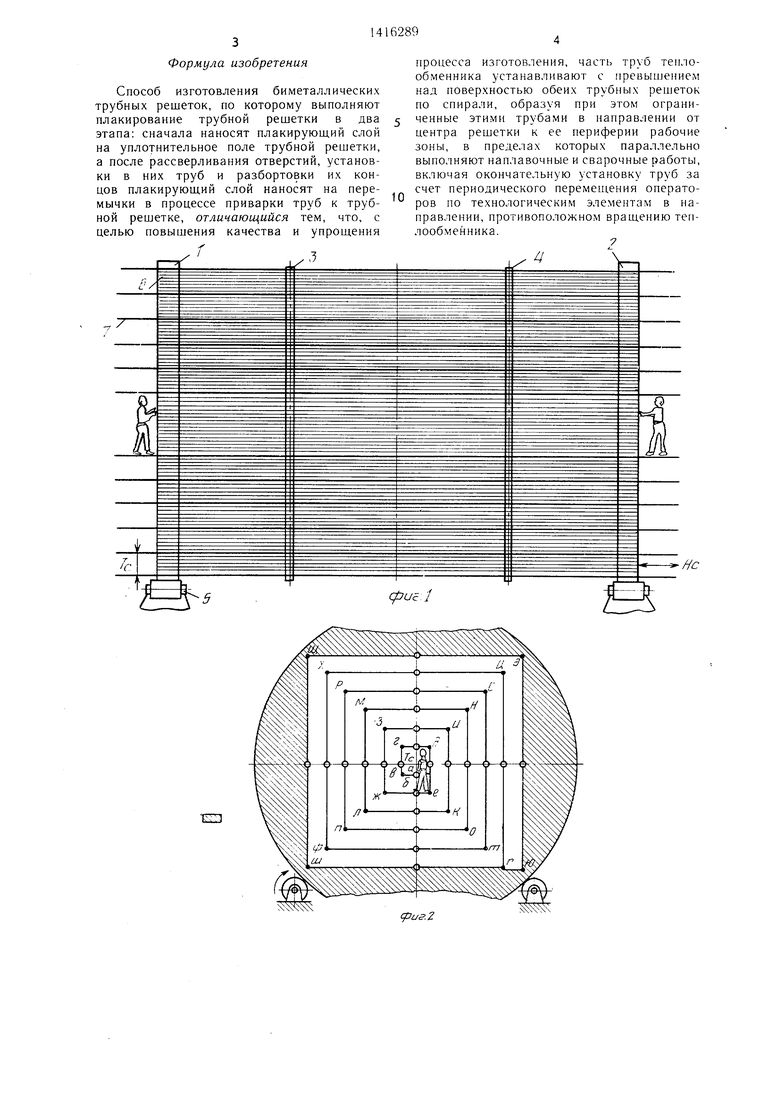

На фиг. 1-4 показана схема осуществления способа изготовления биметаллических трубных решеток типового теплообменника.

Основные 1 и 2 и промежуточные 3 и 4 трубные рещетки (фиг. 1) устанавливают вертикально за счет размещения теплообменника на стандартном приводном роликовом стенде 5. Подавляющее боль- щинство труб 6 теплообменника устанавливают в основных трубных решетках 1 и 2 окончательно согласно требованиям технической документации под последующую их приварку круговыми щвами.

Часть труб 7 устанавливают временно над поверхностью обеих трубных решеток, образуя при этом спиралеобразный ряд технологических элементов, например, за счет осевого сдвига каждой пары соседних труб в противоположном направлении, на- чиная от центра решеток к их периферийной области. При необходимости трубы фиксируют над поверхностью трубных решеток 1 и 2 с помощью зажимных хомутов (не показаны). Величину Luara Т спиралеобразного ряда технологических труб 7 выбирают, исходя из следующих условий: обеспечение исполнителю в процессе изготовления им трубных решеток теплообменника рабочего положения в позиции «Стоя, что позволяет достичь наивысшей производительности труда; создание искусственных препятствий, которые исполнителю необходимо преодолевать в процессе изготовления на обеих поверхностях трубных решеток теплообменника, что позволяет организовать только параллельное выполнение операций на, обеих трубных решетках силами двух сварщиков-операторов, получающих одновременно косвеннь м путем информацию о ходе протекания всего технологического цикла.

Величину вылета Не спиралеобразного ряда технологических труб выбирают из условия удобного и безопасного перемещения исполнителя по этим трубам в процессе выполнения им необходимых операций.

Способ осуществляется следующим образом.

в исходном положении (фиг. 2) с помощью лестницы оба сварщика-оператора располагаются на горизонтальных участках ж-е спиралеобразного ряда труб, образующих технологические опорные пло- нхадки относительно поверхностей основных трубных рещеток.

0

5

0 5 о 5

дз

50

55

По мере выполнения наплавочных и сварочных работ в центральной зоне теплообменника, сварщики-операторы вынуждены для обеспечения фронта работ последовательно протолкнуть технологические трубы на участках а-б, б-в, -в-г в осевом направлении навстречу одна другой, обеспечивая тем самым их окончательную установку согласно требованиям технической документации под последующую приварку круговыми щвами в трубных ре- щетках 1 и 2 и информируя одновременно друг друга о синхронном ходе выполнения операций на поверхности обеих трубных рещеток. Далее (фиг. 3) включают вращение роликового стенда 5, в результате чего участок ж-з переводят в горизонтальное положение, а оба сварщика-оператора одновременно переходят каждый на свой участок, используя технологические элементы спиралеобразного ряда труб в качестве движущихся опорных площадок (движущихся пандусов).

После остановки вращения роликового стенда, перемещаясь по неподвижным горизонтальным опорным площадкам ж-з, сварщики-операторы продолжают синхронное выполнение сварочных и наплавочных работ в пределах следующей зоны (спирального витка) теплообменника, включая последовательное проталкивание технологических труб на участке г-д. Таким же образом (фиг. 3), периодически вращая теплообменный аппарат на роликовом стенде 5 и переводя последовательно в горизонтальное положение опорные площадки з-и, и-к,... и т. д. технологических труб 7, обеспечивают за счет перемещения по этим площадкам обоих сварщиков-операторов параллельное выполнение ими сварочных и наплавочных работ в положении «Стоя, включая окончательную установку соответствующих технологических труб 7 в трубных решетках 1 и 2, 3 и 4.

Очевидно, что с каждым поворотом теплообменника исполнители постепенно проделывают спиралеобразный путь от центра трубных рещеток к их периферийной части, в результате чего весь технологический цикл изготовления заканчивают одновременно (фиг. 4), обеспечивая максимальную производительность и качество работ.

Экономический эффект от применения способа изготовления как биметаллических, так и обычных трубных решеток (в последнем случае, естественно, производится только приварка труб к трубным решеткам) определяется за счет повышения качества изготовления теплообменников, а также отпавшей необходимости в дорогостоящих подъемных устройствах для перемещения исполнителей относительно поверхности трубных решеток.

Формула изобретения

Способ изготовления биметаллических трубных решеток, по которому выполняют плакирование трубной решетки в два этапа: сначала наносят плакируюш.ий слой на уплотнительное поле трубной решетки, а после рассверливания отверстий, установки в них труб и разбортовки их концов плакируюш.ий слой наносят на перемычки в процессе приварки труб к трубной решетке, отличающийся тем, что, с целью повышения качества и упрошения

/

3

процесса изготовления, часть труб теплообменника устанавливают с превышением над поверхностью обеих трубных решеток по спирали, образуя при этом ограниченные этими трубами в направлении от центра решетки к ее периферии рабочие зоны, в пределах которых параллельно выполняют наплавочные и сварочные работы, включая окончательную установку труб за счет периодического перемещения операторов по технологическим элементам в направлении, противоположном врашению теплообменника.

7

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических трубных решеток | 1980 |

|

SU925596A1 |

| Способ приварки труб к трубным решеткам | 1983 |

|

SU1140916A1 |

| ЛИНИЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 2000 |

|

RU2193959C2 |

| Способ изготовления теплообменных аппаратов | 1977 |

|

SU751545A1 |

| ПОЛЕВАЯ МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ СВАРКИ ТРУБНЫХ УЗЛОВ И НЕСТАНДАРТНОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2433897C2 |

| Способ соединения труб кожухотрубного теплообменника с трубной решеткой кожухотрубного теплообменника | 2016 |

|

RU2702075C2 |

| Способ ремонта теплообменников | 2023 |

|

RU2806721C1 |

| УНИВЕРСАЛЬНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБНЫХ УЗЛОВ | 2011 |

|

RU2478460C1 |

| Поточная линия для сборки под сварку и сварки продольных швов балок коробчатого сечения | 1983 |

|

SU1165547A1 |

| Способ крепления труб в отверстиях трубных решеток | 1980 |

|

SU940944A1 |

Изобретение относится к области сварки, в частности к способам изготовления биметаллических трубных решеток, и может найти применение в химическом машиностроении. Цель изобретения - повышение качества и упрощение процесса изготовления. Часть труб размещают в отверстиях трубных решеток с превышением. Трубы располагают по спирали. Величину превышения спиралеобразного ряда выбирают из условия удобного и безопасного перемещения исполнителя по трубам в процессе выполнения им необходимых операций. Сварочные и наплавочные работы начинают от центра трубной решетки. Трубы последовательно устанавливают в необходимое для сварки положение. С каж- ды.м поворотом теплообменника исполнители постепенно перемещаются по спирали от центра к их перифери, и процесс сварки заканчивают одновременно. 4 ил. to

шз

//с

(. 1

S

сриг.2

-поВ-тд трудной решетки после наплабки плокирую- щин сяоеп S процессе придарки .JipyS кру- гобыпи шдопи при cnupaJieoS- разноп па- раллельнон перемещении операторов

м

фиг.З

- noS- mtj трубной решётки после наплад- ки плакируюшип слоеп уплотни- тельнога поля

ФигЛ

| Березин В | |||

| Л., Суворов А | |||

| Ф | |||

| Сварка трубопроводов и конструкций, М.; Недра, 1986, с | |||

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1920 |

|

SU274A1 |

| Способ изготовления биметаллических трубных решеток | 1980 |

|

SU925596A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-08-15—Публикация

1987-02-04—Подача