1

Изобретение относится к области сварки, в частности к способам изготовления теплообменных аппаратов, и может быть применено при изготовлении холодильников, сосудов различного назначения в химической, энергетической и других отраслях нромышленности.

В настоящее время в отечественной практике и за рубежом при изготовлении теплообменных аппаратов кожухотрубной конструкции соединение нлоскнх тонкостенных мельхиоровых труб с трубными решетками осуществляется пайкой легкоплавкими припоями типа ПОС 1.

Такой способ соединения труб с трубными решетками имеет ряд недостатков: не обеспечивает надежной работы теплообменников при повышенных давлениях и температурах рабочих сред из-за низкой прочности паяного соединения и температуры плавления припоя; требует большого расхода дефицитного олова для лужения труб и припайки их к трубным решеткам; уменьшает на 2--3% охлаждающую поверхность труб за счет того, что при пайке концы труб должны выступать над трубными решетками на 5-6 мм.

Известен также способ изготовления теплообменных аппаратов, наиболее близкий к данному изобретению по технической

сущности и достигаемому эффекту, при котором плоские трубы собирают с трубными решетками, выполняют развальцовку их торцов и приварку труб к трубным решеткам 2.

Однако из-за малой жесткости трубных решеток, толщина которых составляет 2,5-3 мм, а ширина перемычек между отверстиями - 1,8-2,0 мм, практически неJQ возможно получить качественные соединения из-за больших сварочных деформаций трубной решетки, поскольку после выполнения одного непрерывного шва все узкие перемычки трубных решеток будут продеJ5 формированы.

Целью изобретения является повышение качества сварных соединений труб с трубными решетками малой толщины и жесткости.

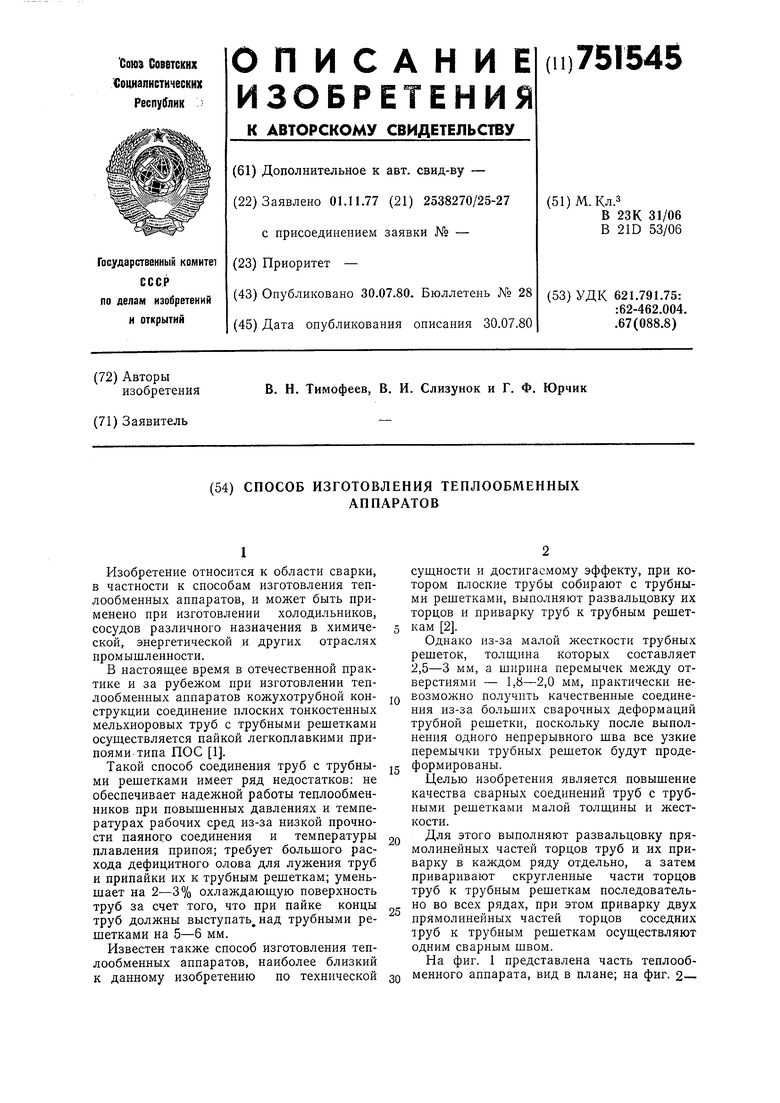

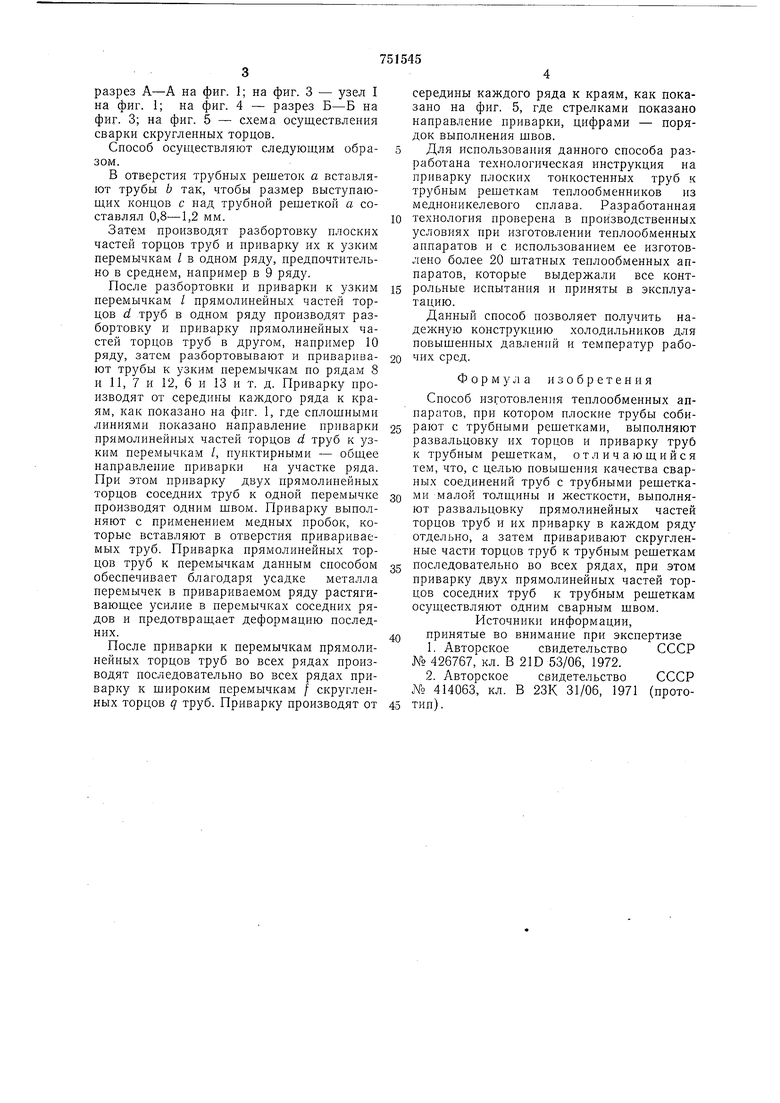

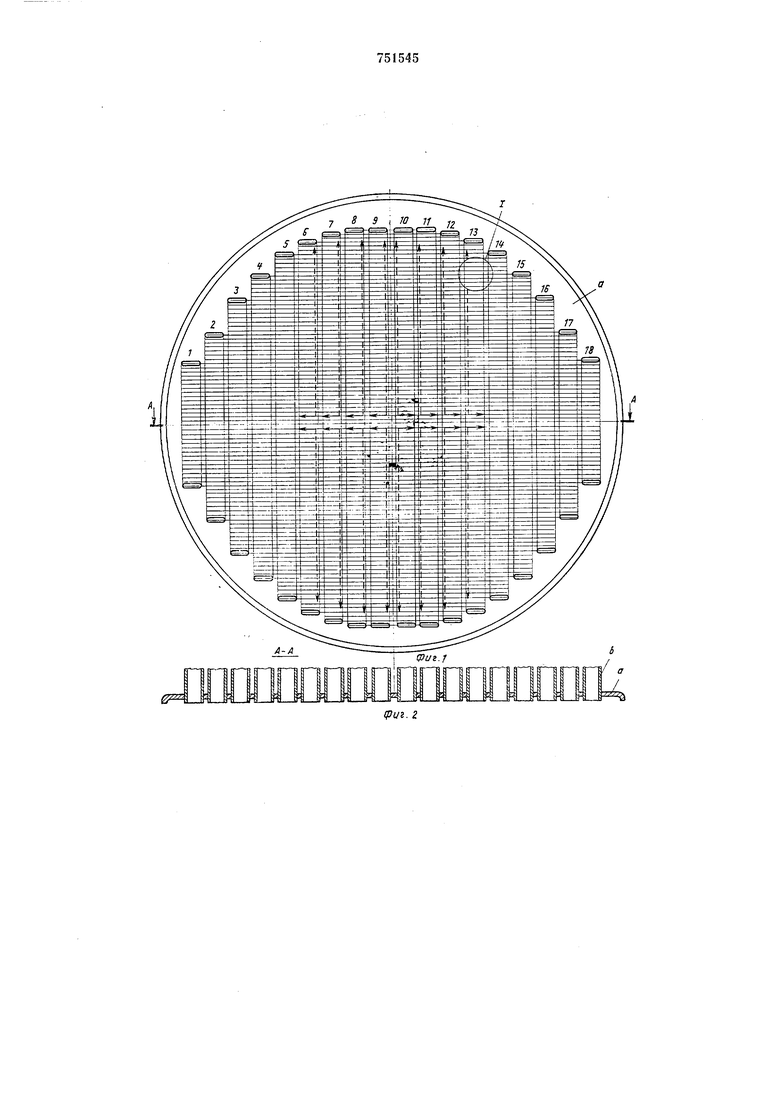

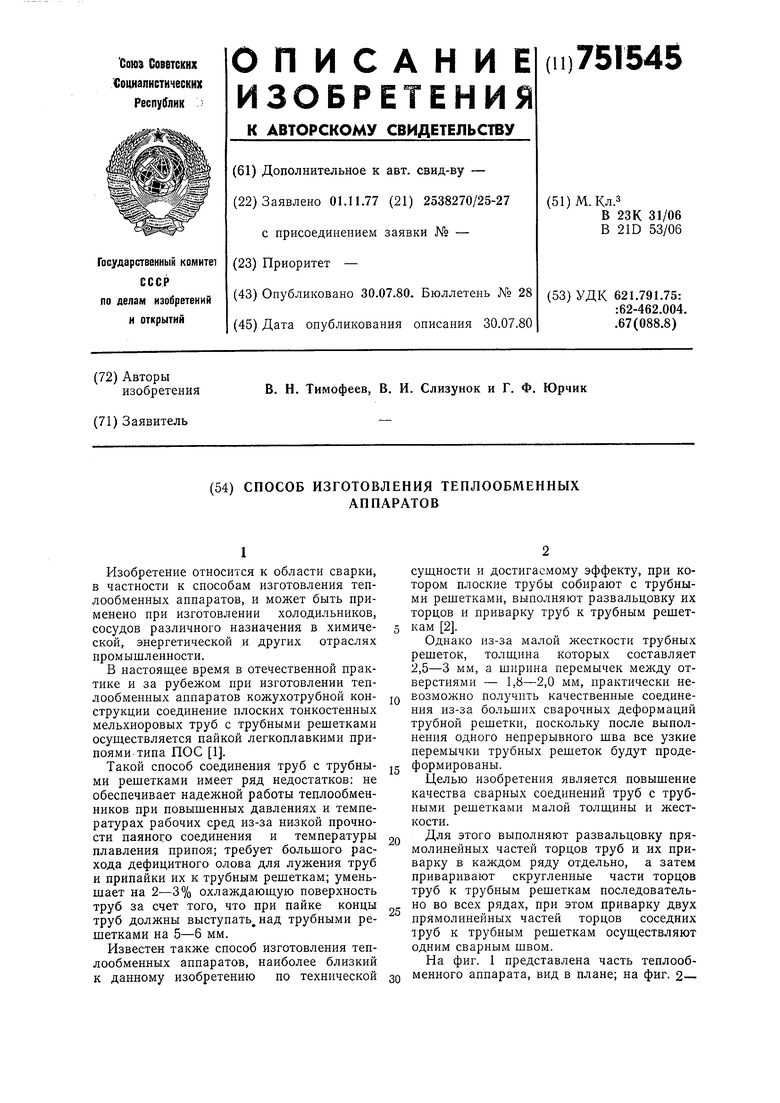

2Q Для этого выполняют развальцовку прямолинейных частей торцов труб и нх приварку в каждом ряду отдельно, а затем приваривают скругленные части торцов труб к трубным решеткам последовательg но во всех рядах, при этом приварку двух прямолинейных частей торцов соседних труб к трубным решеткам осуществляют одним сварным швом. На фиг. 1 представлена часть теплооб3Q менного аппарата, вид в плане; на фнг. 2-

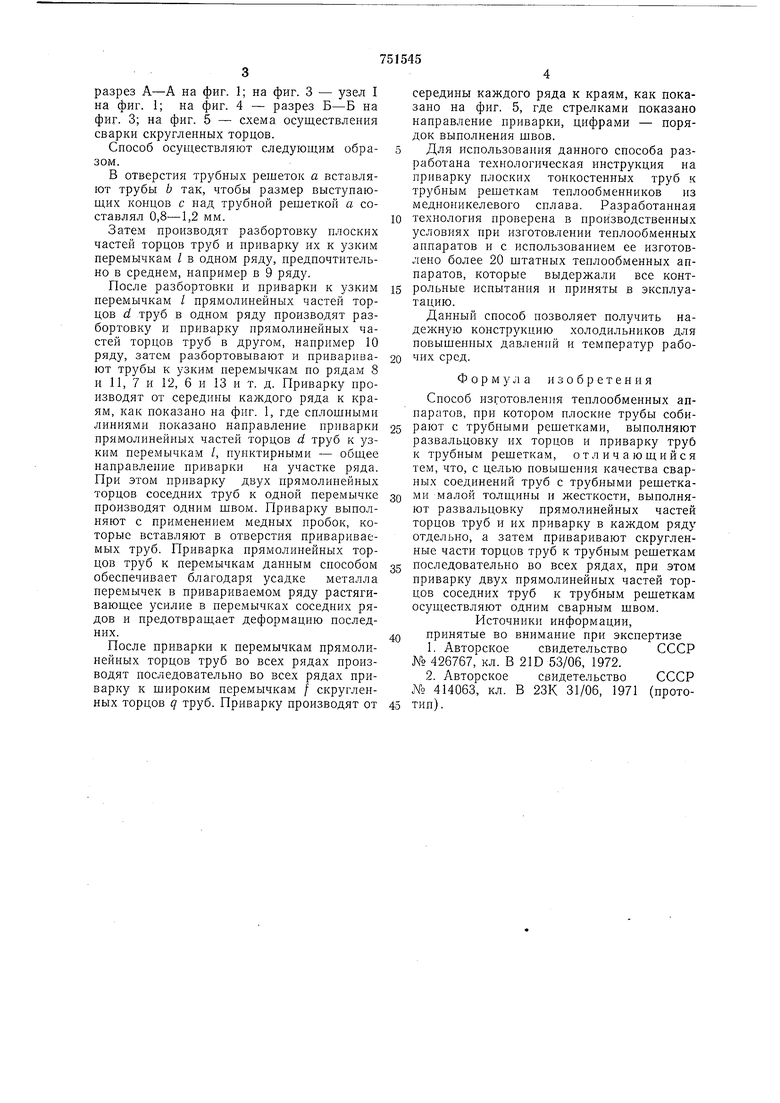

разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - схема осуществления сварки скругленных торцов.

Сиособ осуществляют следующим образом.

В отверстия трубных решеток а вставляют трубы b так, чтобы размер выступающих концов с над трубной решеткой а составлял 0,8-1,2 мм.

Затем производят разбортовку плоских частей торцов труб и приварку их к узким перемычкам / в одном ряду, предпочтительно в среднем, например в 9 ряду.

После разбортовки и приварки к узким перемычкам / прямолинейных частей торцов d труб в одном ряду производят разбортовку и приварку прямолинейных частей торцов труб в другом, например 10 ряду, затем разбортовывают и приваривают трубы к узким перемычкам по рядам 8 и 11, 7 и 12, 6 и 13 и т. д. Приварку производят от середины каждого ряда к краям, как показано на фиг. 1, где сплопшыми линиями показано направление приварки прямолинейных частей торцов d труб к узким перемычкам /, пунктирными - общее направление приварки на участке ряда. При этом приварку двух прямолинейных торцов соседних трзб к одной перемычке производят одним швом. Приварку выполняют с применением медных пробок, которые вставляют в отверстия привариваемых труб. Приварка прямолинейных торцов труб к перемычкам данным способом обеспечивает благодаря усадке металла иеремычек в привариваемом ряду растягивающее усилие в перемычках соседних рядов и предотвращает деформацию последних.

После приварки к перемычкам прямолинейных торцов труб во всех рядах производят последовательно во всех рядах приварку к широким перемычкам / скругленных торцов q труб. Приварку производят от

середины каждого ряда к краям, как показано на фиг. 5, где стрелками показано направление приварки, цифрами - порядок выполнения щвов.

Для использования данного способа разработана технологическая инструкция на приварку плоских тонкостенных труб к трубным решеткам теплообменников из медноникелевого сплава. Разработанная

технология проверена в производственных условиях при изготовлении теплообменных аппаратов и с использованием ее изготовлено более 20 штатных теплообменных аппаратов, которые выдержали все контрольные испытания и приняты в эксплуатацию.

Данный способ позволяет получить надежнзю конструкцию холодильников для повышенных давлений и температур рабочих сред.

Формула изобретения

Способ изготовления теплообменных аппаратов, при котором плоские трубы собирают с трубными решетками, выполняют развальцовку их торцов и приварку труб к трубным решеткам, отличающийся тем, что, с целью повышения качества сварных соединений труб с трубными решетками малой толщины н жесткости, выполняют развальцовку прямолинейных частей торцов труб н их приварку в каждом ряду отдельно, а затем нриваривают скругленные части торцов труб к трубным решеткам

последовательно во всех рядах, при этом приварку двух прямолинейных частей торцов соседних труб к трубным решеткам осуществляют одним сварным швом. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР Afo 426767, кл. В 21D 53/06, 1972.

2.Авторское свидетельство СССР jYo 414063, кл. В 23К 31/06, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических трубных решеток | 1980 |

|

SU925596A1 |

| СПОСОБ СБОРКИ КОЖУХОТРУБЧАТОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2284889C1 |

| Способ соединения трубной решетки с трубой | 1975 |

|

SU592491A1 |

| Способ приварки труб к трубным решеткам | 1983 |

|

SU1140916A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ КАМЕР СЕКЦИЙ АППАРАТОВ ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2010 |

|

RU2430823C1 |

| Способ изготовления биметаллических трубных решеток | 1987 |

|

SU1416289A1 |

| Способ соединения трубной решеткиС ТРубОй | 1979 |

|

SU837492A1 |

| Способ крепления труб в отверстиях трубной решетки | 1978 |

|

SU732655A1 |

| Способ определения степени раз-ВАльцОВКи ТРуб B ТРубНыХ РЕшЕТ-KAX | 1979 |

|

SU845994A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177851C2 |

)

-т- cu

51

|ч

Авторы

Даты

1980-07-30—Публикация

1977-11-01—Подача