(54) СОСТАВ ЭЛЕКТЮДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2005 |

|

RU2293007C1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИИ К60, Х70 | 2008 |

|

RU2383419C1 |

| Состав электродного покрытия | 1982 |

|

SU1076239A1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2148485C1 |

| Состав электродного покрытия для сварки низколегированных термоулучшенных сталей | 1986 |

|

SU1523292A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

Изобретение относится к области сварки и, в частности к составу электродного покрытия, применяемого преимущественно для свар ки низколегированных сталей.

Известен состав электродного покрытия 1, содержащий следующие компоненты, вес.%:

Мрамор.54

Плавиковый шпат.15

Кварцевый песок9

Ферромарганец5

Ферросилиций5

Ферротитан12

Однако конструкции, заваренные этими электродами и эксплуатируемые при те тературах от -60°С до -70°С, подвергаются нормализации для обеспечения необходимых значений ударной вязкости металла шва.

Для проведения нормализации изделий требуются дорогостоящие термические Нечи, а также меры по предотвращению деформации конструкции при высокой температуре.

Кроме того, при сварке указанными электродами в начальный период формирования

шва образуется пористость из-за недостаточной стабильности горения дуги.

Наиболее близким по составу к изобретению является состав электродного покрытия 2, содержащий следующие компоненты, вес.%:

Мрамор15-60

Плавиковый шпат15-60

Рутиловый концентрат0-15

Ферромолибден0-60

10

Ферротитан0-60

Марганец0-60

Однако это покрытие не обеспешвает достаточной ударной вязкости металла шва при отрицательных температурах.

15

Целью изобретения является повышение ударной вязкости металла шва при отрицательных температурах и улучшение сварочно-технологических свойств электродов.

Поставленная цель достигается тем, что

Ж состав электродного покрытия содержащий мрамор, плавиковый шпат, рутшювый концентрат, ферросилиций, ферротитан, ферромолибден и марганец, дополнительно содержиг ферробор и полевой шпат при следующем соотношении компонентов, вес.%:

Плавиковый шпат22-25

Рутшювый концентрат4-6

Ферросилиций1-2

Ферротитан 10-12

Ферромолибден2-3

Марганец3-5

Ферробор2-5.

Полевой шпат3-5

МраморОстальное

Содержание в покрытий электродов плави кового ишата от 15 до 22-25% снижает пористость в металле шва за счет более полного связывания водорода и удаления его из зоны дуги.

Замена в покрытии ферромарганца металли еским марганцем снижает содержание углерода в металле lusa, повышая его пластические свойства.

Содержание в покрытии ферросилиция (1 - 2%) снижает содержание кремния в металле шва до 0,15-0,357f. что позволяет повысить его пластичность и ударную вязкость при низких температурах.

Введение полевого шпата и рутшювого концентрата улучшает сварочно-технологически свойства электродов за счет повышения стабильности горения дуги (полевой шпат содержит шелочно-земельные элементы, снижающие потенциал ионизации дуги) и улучшения формирования шва.

Введение рутила и полевого шпата ниже значений, приведенных в составе, не оказывает практического влияния на технологические свойства электродов, однако, введение полевого шпата более 5% приводит к кремневосстановительному процессу, повышаюшему содержание кремния в металле шва.

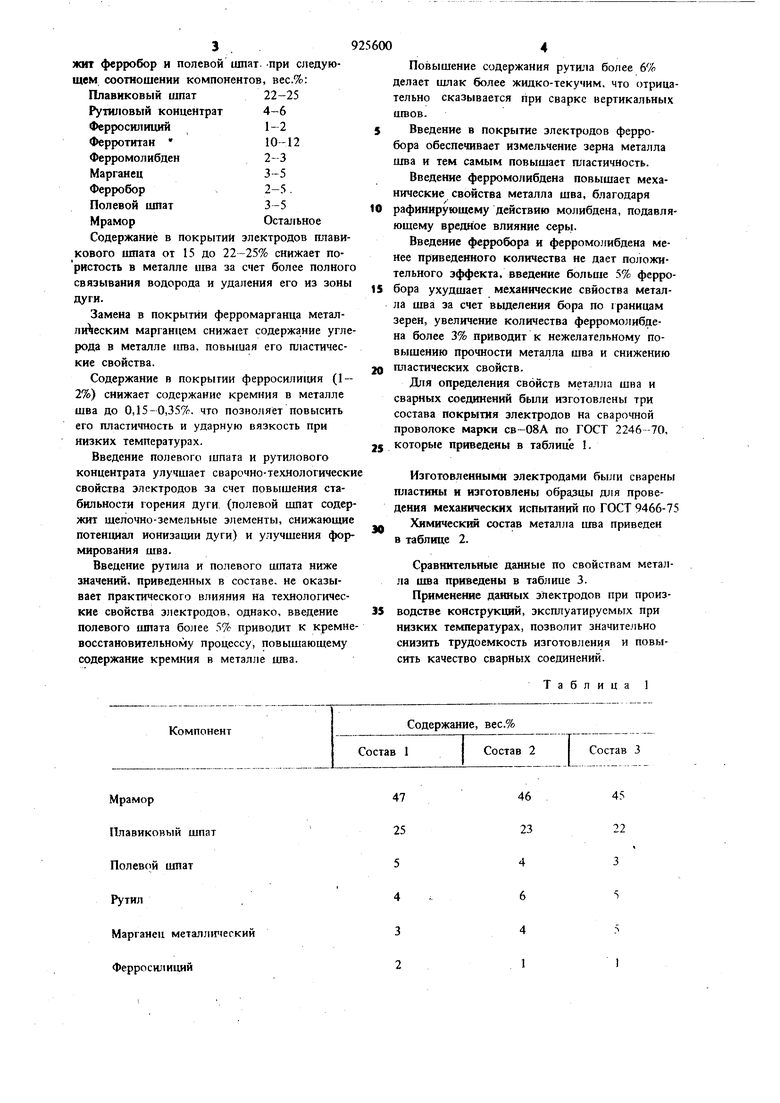

Компонент

Мрамор

Плавиковый шпат

Полевой шпат

Рутил

Марганец метапл1Г1еский

Ферросилиций

Повышение содержания рутила более 6% делает шлак более жидко-текучим, что отрицательно сказывается при сварке вертикальных швов.

Введение в покрытие электродов ферробора обеспечивает измельчение зерна металла шва и тем самым повышает пластичность.

Введение ферромолибдена повышает механические свойства металла шва, благодаря

рафинирующему действию молибдена, подавляющему вредное влияние серы.

Введение ферробора и ферромолибдена менее приведенного количества не дает положительного эффекта, введение больше 5% ферробора ухудшает механические свйоства металла шва за счет вьщеления бора по границам зерен, увеличение количества ферромолибдена более 3% приводит к нежелательному повышению прочности металла шва и снижению

пластических свойств.

Для определения свойств металла шва и сварных соединений были изготовлены три состава покрытия электродов на сварочной проволоке марки св-08А по ГОСТ 2246-70,

которые приведены в таблице 1.

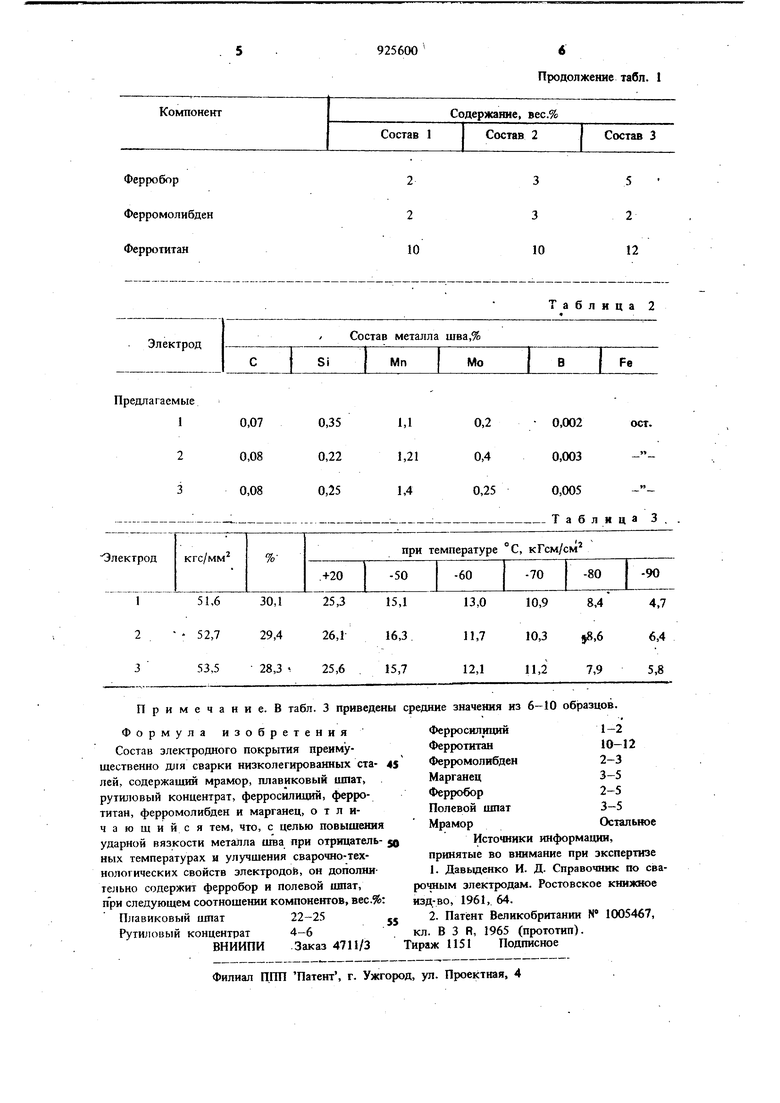

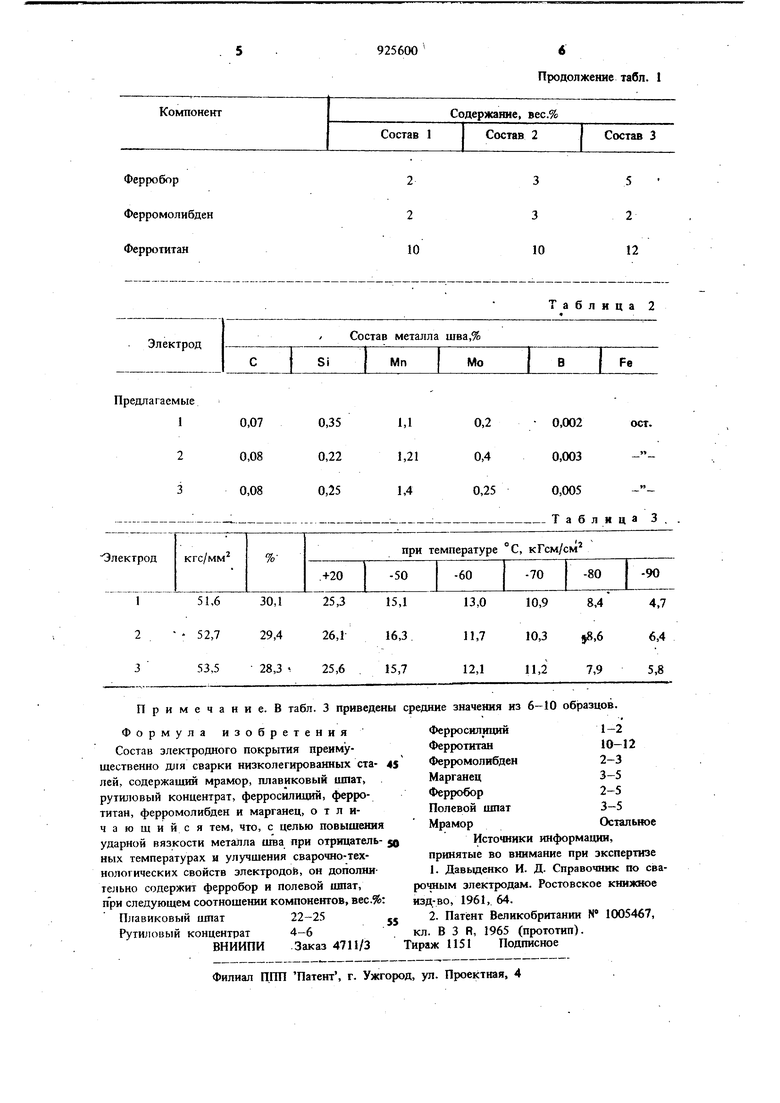

Изготовленными электродами были сварены пластины и изготовлены образцы для проведения механических испытаний по ГОСТ 9466-75 Химический состав металла шва приведен в таблице 2.

Сравнительные данные по свойствам металла шва приведены в таблице 3.

Применение данных электродов при производстве конструкций, эксплуатируемых при низких температурах, позволит значительно снизить трудоемкость изготовления и повысить качество сварных соединений.

Таблиц

Состав 3

45

22 3

S

Продолжение табл. 1

Авторы

Даты

1982-05-07—Публикация

1979-10-22—Подача