(54) СПОСОБ ВЬЩЕЛЕНИЯ СТИРОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

| Способ выделения стирола | 1980 |

|

SU925926A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1997 |

|

RU2120933C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЭТИЛБЕНЗОЛ-СТИРОЛЬНЫХ ФРАКЦИЙ | 2001 |

|

RU2201915C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ЭТИЛБЕНЗОЛ-СТИРОЛЬНОЙ ФРАКЦИИ | 1993 |

|

RU2068834C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2005 |

|

RU2292327C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2006 |

|

RU2322432C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2005 |

|

RU2294914C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СТИРОЛА ИЗ ПРОДУКТОВ ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 1997 |

|

RU2118633C1 |

| Способ получения этилбензола | 1979 |

|

SU825466A1 |

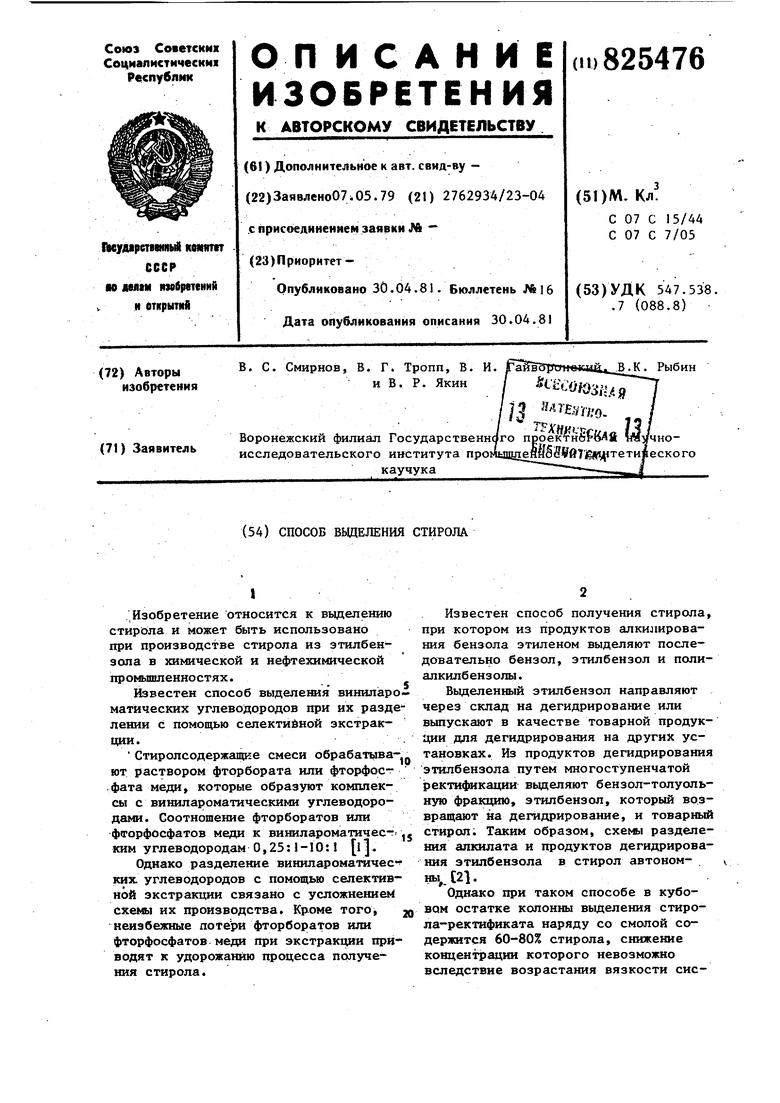

Изобретение относится к выделению стирола и может быть использовано при производстве стирола из этилбензола в химической и нефтехимической проьолшленностях.

Известен способ выделе1шя винилароматических углеводородов при их разде лении с помощью селектийной экстракции. Стиролсодержащке смеси обрабатывают раствором фторбората или фторфос .фата меди, которые образуют комплексы с винилароматическими углеводородами. Соотношение фторборатов или ф(горфосфатов меди к вига1лароматичесКИМ углеводородам 0,25:1-10:1 l

Однако разделение винил ар оматичес ких. углеводородов с помощью селективной экстракции связано с усложнении схемы их производства. Кроме того, неизбежные фторборатов или фторфосфатов меди при экстракции приводят к удорожанию процесса псшучения стирола4

Известен способ получения стирола, при котором из продуктов алкилирования бензола этиленом выделяют последовательно бензол, этилбензол и полиалкилбензолы.

Вьщеленный этилбензол направляют через склад на дегидрирование или выпускают в качестве товарной продукции для дегидрирования на других установках. Из продуктов дегидрирования этилбензола путем многоступенчатой ректификации выделяют бензол-толуольную фракцию, этилбензол, который возвращают на дегидрирование, и товариый стирал; Таким образом, схемы разделения алкилата и продуктов дегидрирования этилбензола в стирол автономны, С21.

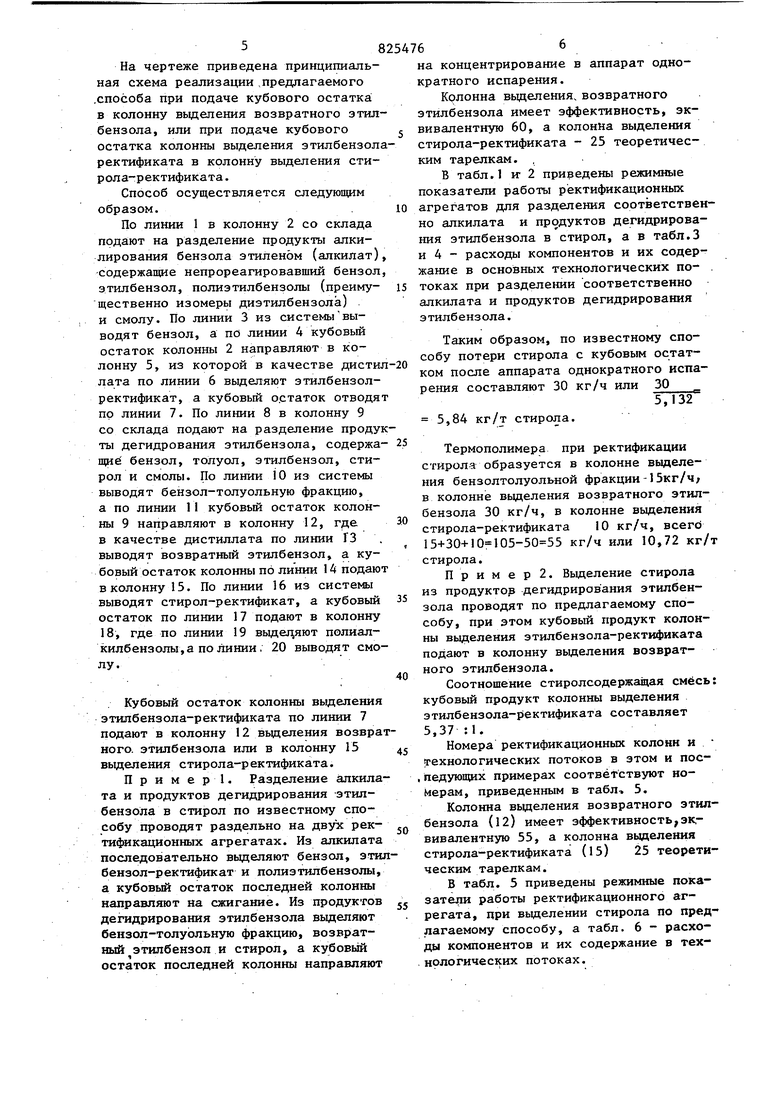

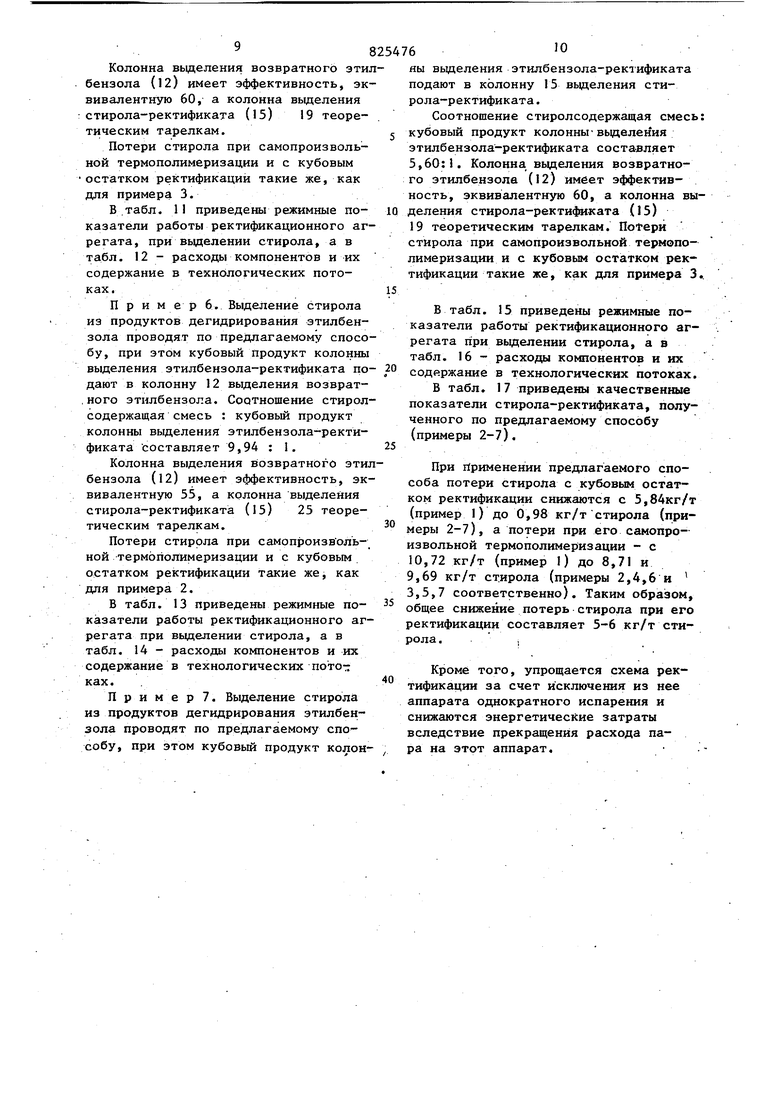

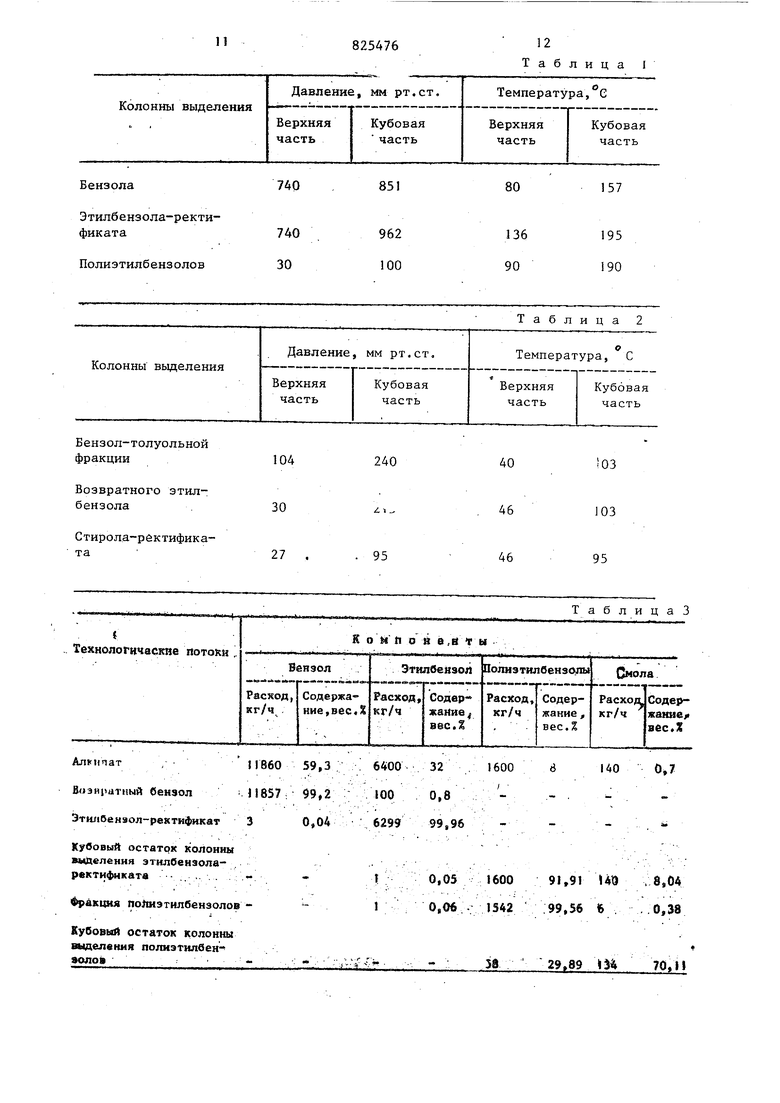

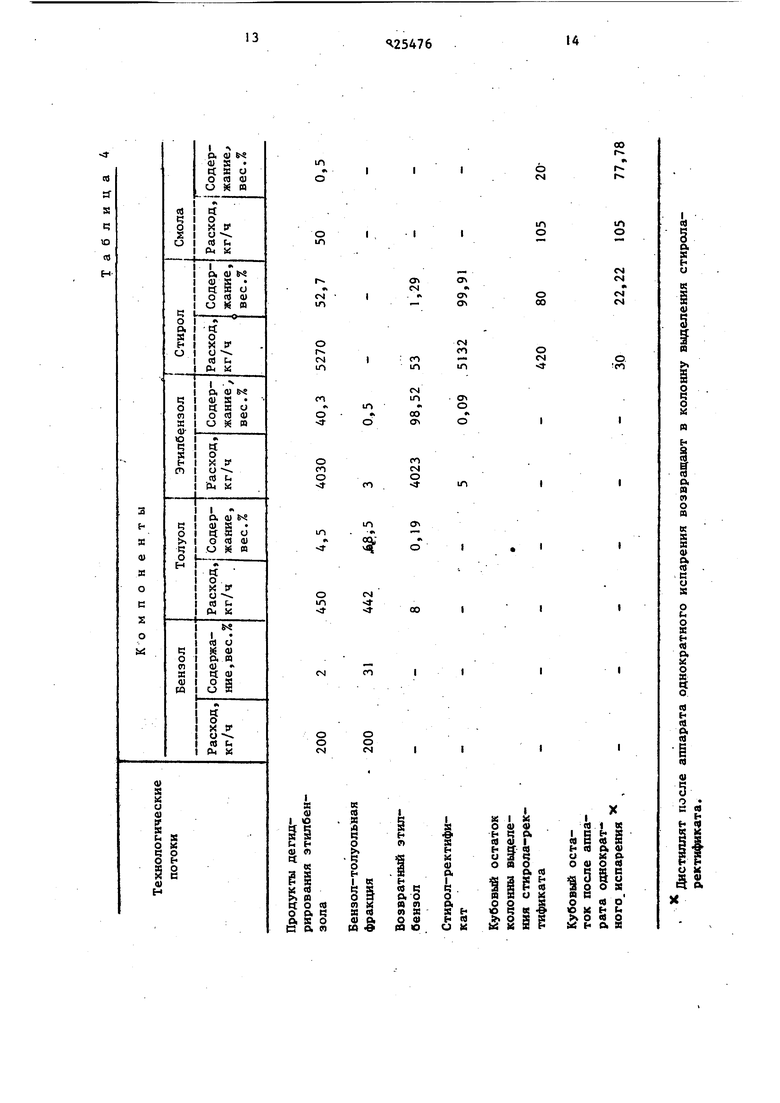

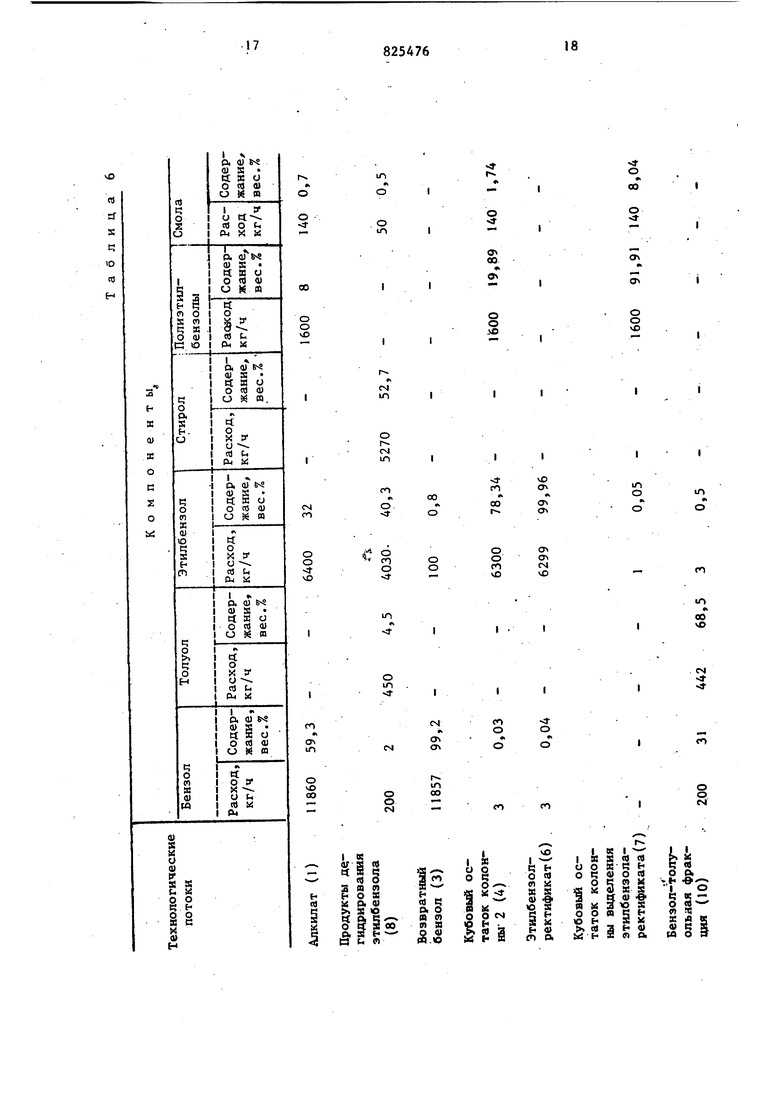

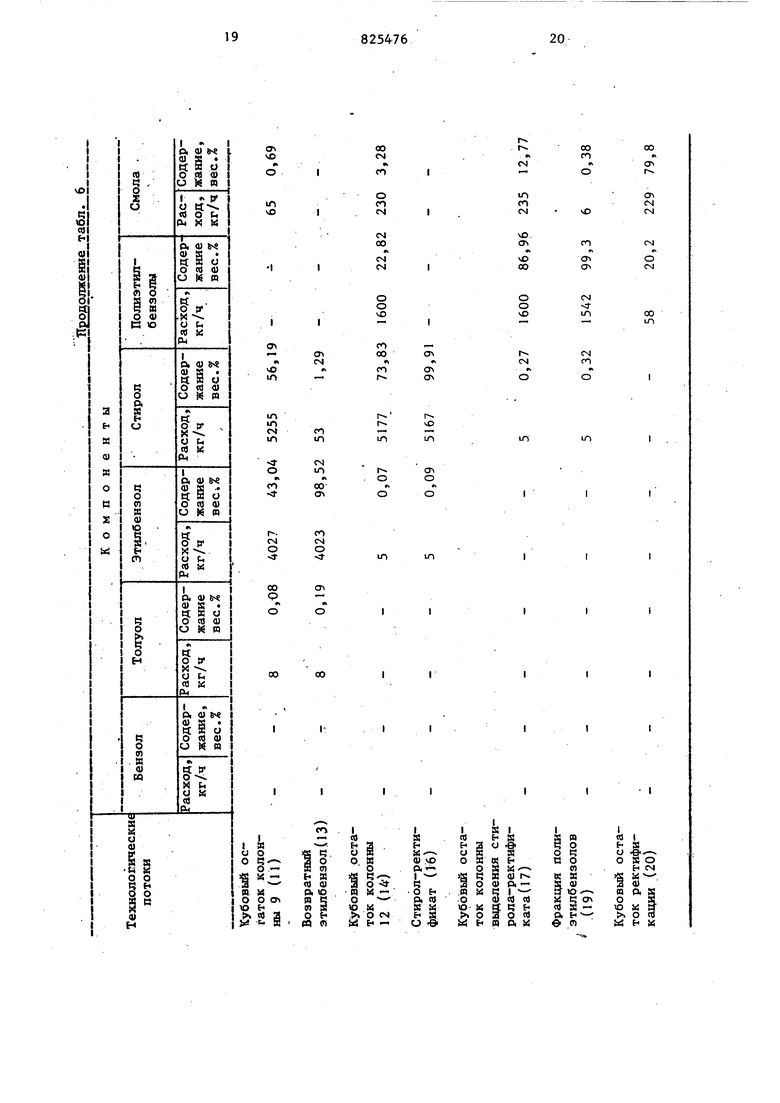

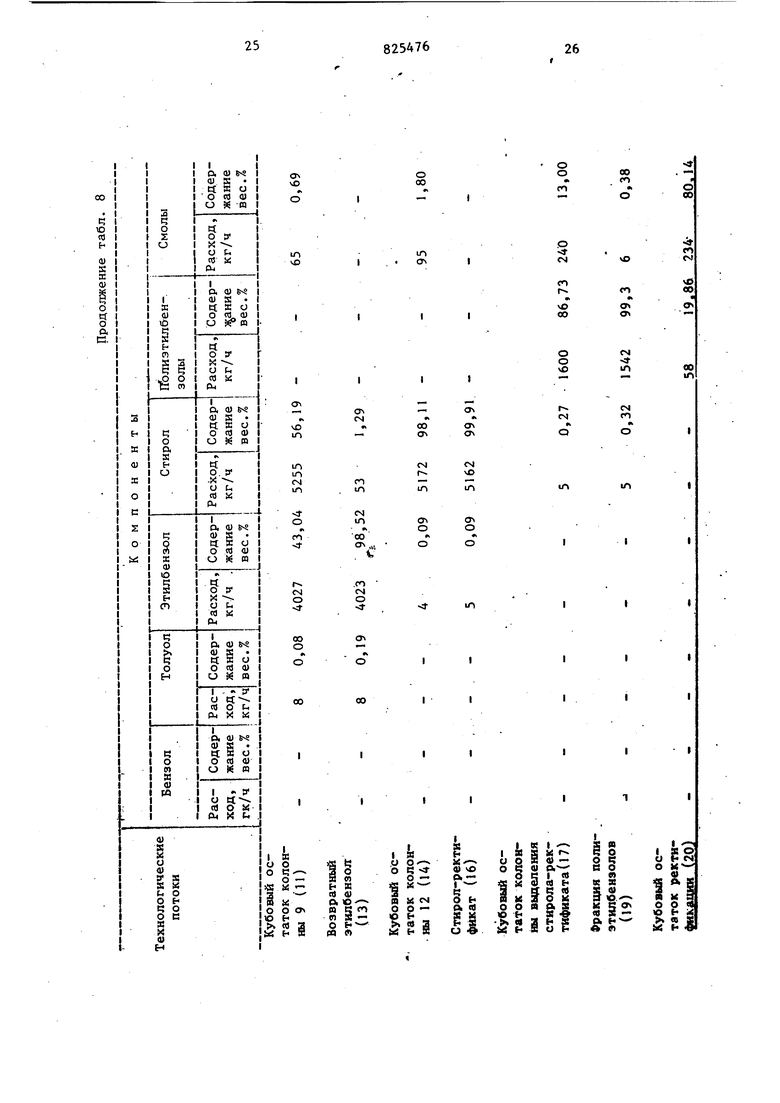

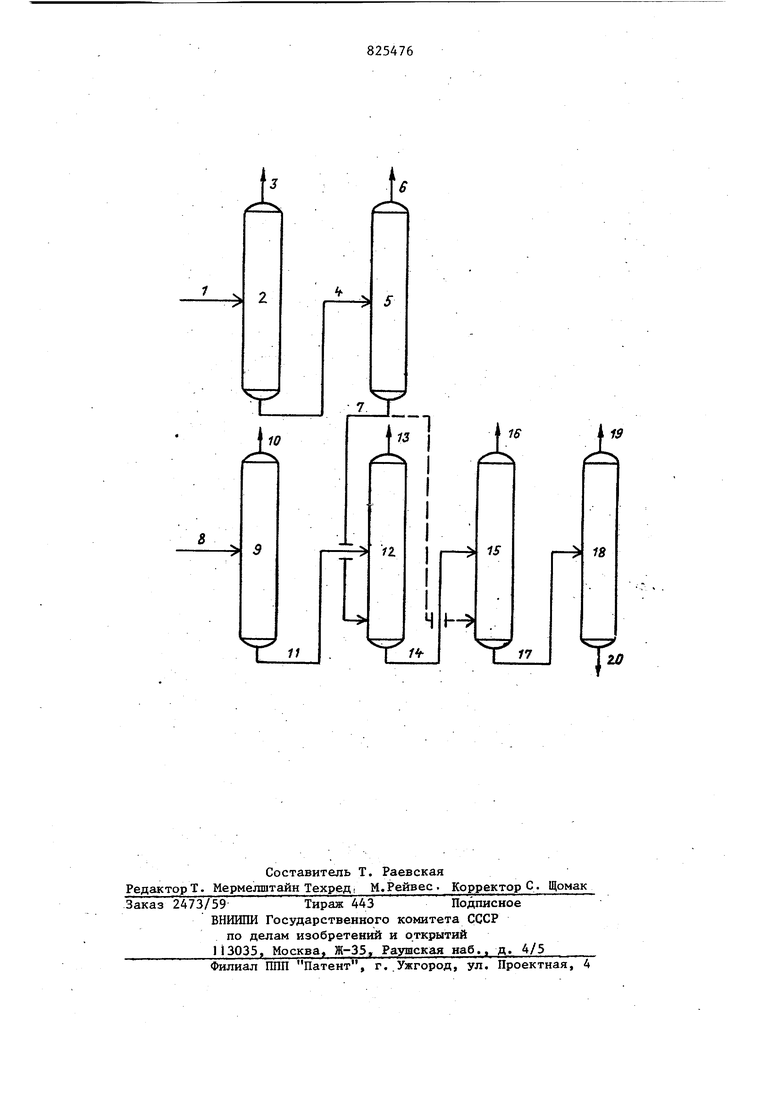

Однако при таком способе в кубовом остатке колонны выделения стирола-ректификата наряду со смолой содержится 60-80% стирола, снижение концентрации которого невозможно вследствие возрастания вязкости сиетёмь и резкого снижения коэффициента теплопередачи в кипятильнике. Кроме того, дальнейшее концентрирование смолы неизбежно связано с повьппением температуры в кубовой части колонны и возрастанием скорости самопроизвол ной полимеризации стирола. Сконцентрировать кубовый остаток колонны выделения стирола-ректификата возмож но только до содержания смолы 70-80% в аппаратах однократного испарения, что ведет к усложнению схемы производства и повышению капитальных и эксплуатационных затрат.. Цель изобретения - уменьшение потерь стирола при ректификации. Поставленная цель достигается тем что в способе выделения стирола иЗ продуктов дегидрирования этилбензола многоступенчатой ректификацией с отб ром на первой ступени бензол-толуоль ной фракции, на второй - этилбензоль ной фракции, на третьей - стирола на вторую или на третью ступени ректификации подают .кубовый остаток про цесса выделения этилбензола-ректификата из продуктов алкилирования бензола этиленом при весовом соотношени кубового остатка и продукта, поступа щего на вторую ступень ректификации, 1:3,68-9,94, или продукта, поступающего на третью ступнь ректификации, 1:2,07-5,6. Разбавление стиролсодержащик смесей при их ректификации проводят кубовым остатком колонны вьщеления этилбензола-ректификата, содержащим полиэтилбензолы (преимущественно изо меры диэтилбензола) и смолуу получен ную при алкилировании бензола этиленом. Разбавление стиролсодержащих смесей проводят перед колонной выделения возвратного этилбенэола или перед колонной выделения стироларектификата. В первом случае этилбензольная смола, обладающая ингибирующей способностью, присутствует в колонне вьщеления возвратного этилбензола и снижает потери стирола при его самопроизвольной термополимеризации в этой колонне. В присутствии кубового остатка, колонны вьщеления этилбензола-ректификата возрастает также коэффициент относительной летучести этилбензола по. отношению к стиролу. В колонну выделения стирола-ректифи ката подают таким образом стирол. 6 полиэтилбейзолы и смолы. При такой схеме не исключено попадание полиэтилбензолов (преимущественно изомеров диэтилбензола) в стирол-ректификат, что приводит к снижению его качества. Во втором случае попадание изомеров диэтилбензола в стирол-ректификат исключено, так как кубойый остаток колонны,вьщеления этилбензола-ректификата подают л нижнюю часть колонны вьщеления стирола-ректификата при подаче стирола-сырца в верхнюю часть указанной колонны. Этилбензольная смола не присутствует в колонне выделения возвратного этилбензола и ее ингибирующее действие используют только в колонне выделения стироларектификата. Целесообразность применения каждого из рассмотренных случаев определяется разделяющей способностью и температурой в ректификационных колоннах. Если разделяющая способность колон№ выделения этилбензольной фракции (возвратного этилбензола) не позволяет получать этилбензол-возврат с концентрацией стирола ниже 1,5-2,0 вес,% и температура в ее кубовой части больгае 103 С, а разделяющая способность колонны вьщеления стирола-ректификата высокая ( более .20-25 теоретических тарелок), то кубовый остаток колонны вьщеления этилбензола-ректификата целесообразно подавать в колонну выделения возвратного этилбензола. Если колонна вьщеления возвратного этилбензола имеет большое число тарелок с низким сопротивлением, т.е. имеет большую разделяющую способность при низкой температуре в ее кубовой части, а колонна выделения стирола-ректификата - относительно небольшое число тарелок, то кубовый остаток колонны выделения этилбензола-ректификата целесообразно подавать в нижнкно часть (1-5-я тарелка, считая снизу) колонны вьщеления стирола-ректификата. В обоих рассмотренных вариантах данного способа исключается выделение полиэтидбензолов на стадии ректификации алкилата. Их выделяют из дубового остатка колонны выделения стирола-ректификата. Кубовый продук; последней колонны содержит этилбензольную и стирольную смолы. На чертеже приведена принципиальная схема реализации предлагаемого .способа при подаче кубового остатка в колонну выделения возвратного этил бензола, или при подаче кубового остатка колонны выделения этилбензол ректификата в колонну выделения стирола-ректификата. Способ осуществляется следующим образом.. По линии 1 в колонну 2 со склада подают на разделение продукты алкилирования бензола этиленом (алкилат) содержащие непрореагировавший бензол этилбензол, полиэтилбензолы (преимущественно изомеры диэтилбензола) . и смолу. По линии 3 из системывыводят бензол, а по линии 4 кубовый остаток колонны 2 направляют в колонну 5, из которой в качестве дисти лата по линии 6 выделяют этилбензолректификат, а кубовый остаток отводя по линии 7. По линии 8 в колонну 9 со склада подают на разделение проду ты дегидрования этилбензола, содержа щиё бензол, толуол, этилбензол, стирол и смолы. По линии 10 из системы выводят бензол-толуольную фракцию, а по линии 11 кубовый остаток колонны 9 направляют в колонну 12, где в качестве дистиллата по линии ГЗ выводят возвратный этилбензол, а кубовый остаток колонны по линии 14 подаю в колонну 15. По линии 16 из системы выводят стирол-ректификат, а кубовый остаток по линии 17 подают в колонну 18, где по линии 19 вьщех ют полиалкилбензолы,а по линии, 20 выводят смолу. Кубовый остаток колонны выделения этилбензола-ректификата по линии 7 подают в колонну 12 вьщеления возвра ного, этилбензола или в колонну 15 выделения стирола-ректификата. Пример. Разделение алкилата и продуктов дегидрирования этилбензола в стирол по известному способу проводят раздельно на двух ректификационных агрегатах. Из алкилата последовательно выделяют бензол, этил бензол-ректификат и полиэтилбензолы, а кубовый остаток последней колонны направляют на сжигание. Из продуктов дегидрирования этилбензола вьщеляют бензол-толуольную фракцию, возвратный этилбензол и стирол, а кубовый остаток последней колонны направляют на концентрирование в аппарат однократного испарения. Крлонна вьщеления, возвратного этилбензола имеет эффективность, эквивалентную 60, а колонна выделения стирола-ректификата - 25 теоретическим тарелкам. , В табл.1 и- 2 приведены режимные показатели работы ректификационных агрегатов для разделения соответственно алкилата и продуктов дегидрирования этилбензола в стирол, а в табл.3 и 4 - расходы компонентов и их содержание в основных технологических по- . токах при разделении соответственно алкилата и продуктов дегидрирования этилбензола. Таким образом, по известному способу потери стирола с кубовым остатком после аппарата однократного испарения составляют 30 кг/ч или 30 5,84 кг/т стирола. Термополимера при ректификации стирола образуется в колонне выделения бензолтолуольной фракции-15кг/Ч; в колонне вьщеления возвратного этилбензола 30 кг/ч, в колонне выделения стирола-ректификата 10 кг/ч, всего 15+30+10 105-50 55 кг/ч или 10,72 кг/т стирола. П р и м е р 2. Вьщеление стирола из продуктор дегидрирования этилбензола проводят по предлагаемому способу, при этом кубовый продукт колонны выделения этилбензола-ректификата подают в колонну вьщеления возвратного этилбензола. Соотношение стиролсодержащая смесь: кубовый продукт колонны выделения этилбензола-ректификата составляет 5,37 :1. Номера ректификационных колонн и технологических потоков в этом и поспедующих примерах соответствуют номерам, приведенным в табл 5. Колонна вьщеления возвратного этилбензола (12) имеет эффективность,эквивалентную 55, а колонна выделения стирола-ректификата (15) 25 теоретическим тарелкам. В табл. 5 приведены режимные показатели работы ректификационного агрегата, при вьщелении стирола по предлагаемому способу, а табл. 6 - расходы компонентов и их содержание в технологических потоках. 82 Таким образом, потери стирола с кубовым остатком колонны выделения стирола-ректификата составляют 5 Кг/ч .... 5- - или -г-гг, 0,98 кг/т стирола. Термополимера, при ректификации стирола образуется в колоние выделения бензолтолуольной фракции(9) 65-50 15 кг/ч, в колонне вцделения возвратного этилбеизола (12) 230-(140+65) 25 кг/ч, в- колоиие вьщеления стирола-ректификата (15) 235-230 5 Kt/4f всего 15+25+5-45 кг/ч или 8,71 кг/ стирола.. Уменывеиие образования полимера в колоннах вьщеления возвратного этилбензола (12) и выделения стирола-ректификата (15) по сравиеийю с приме-, ром 1 объясняется ингибируиящш действием кубового остатка колонны выделения этилбензола-ректифиКата, вводимого в колонну 12. П р и м ер 3. Вьщеление стирола из продуктов дегидрирования этилбеизола проводят по предлагаемому способу, при этом кубовый продукт колонны выделения этилбензола-рёктификата подают в Колонну вьщеления стирола-J ректификата.Соотношение стиролсодержащая смесь:кубовый продукт колошш вьщеленИя этилбензола-реКтифиКата составляет 3,03:1, . ; Колонна выделения возвратного э-гил бензола (12) имеет эффективиость, эквивалентную 60, а колониа выделения стирола-ректификата (15) 19 .теоретическим тарелкам. В табл. 7 приведены режимные показатели работы ректификйциоиивго агрегата при «яделеиии стирола, а в табл. 8 - райХоды компонентов И их содержание в технологических потоках. ±аким образом. Потери стирола ё кубовым остатком колонны вЪщеления стирола-ректификата составляют 5 кг/ч 5. . 0,98 кг/т стиролй. Термополимера при ректификации 66разуется в колонне выделения бензолтолуольной фракции (9) 65-50 15 кг/ч, в колонне вьщеления- возвратного этилбензола (12) 95-65 30 кг/ч,в колонне выделения стирола-ректификата (15) 240 -(95+140) -5 кг/ч, всего 15 + 30 + 5 « 50 кг/ч или 9,69 кг/т стирола.

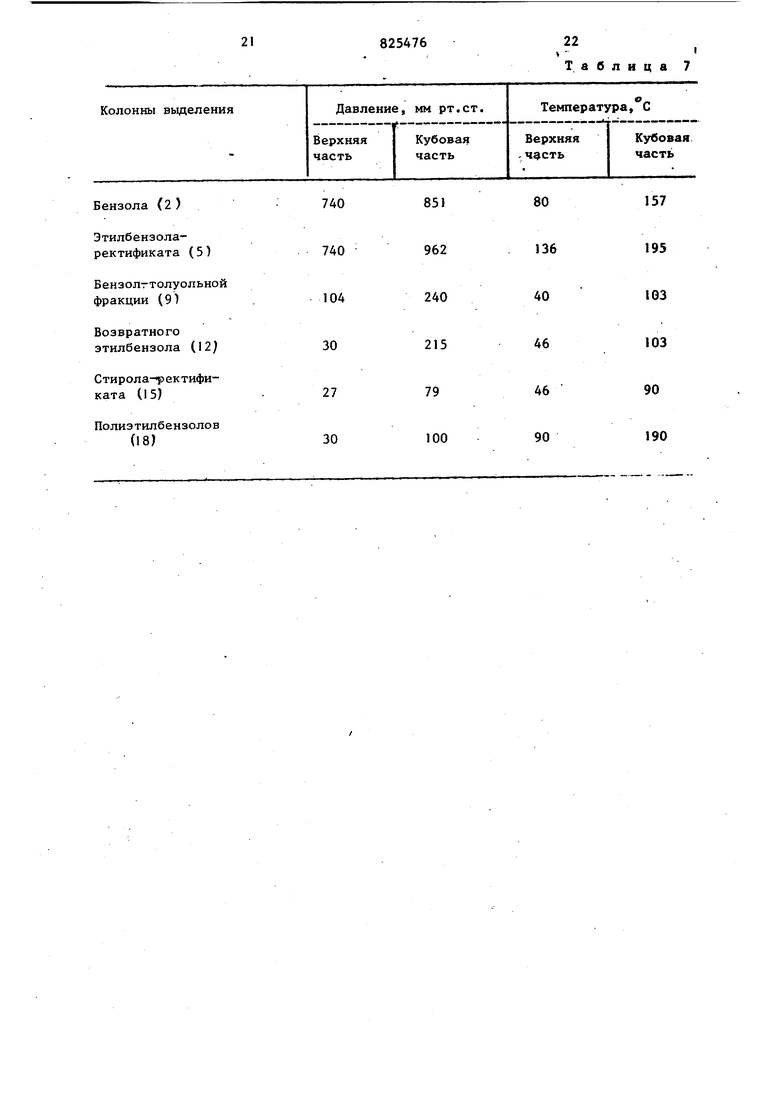

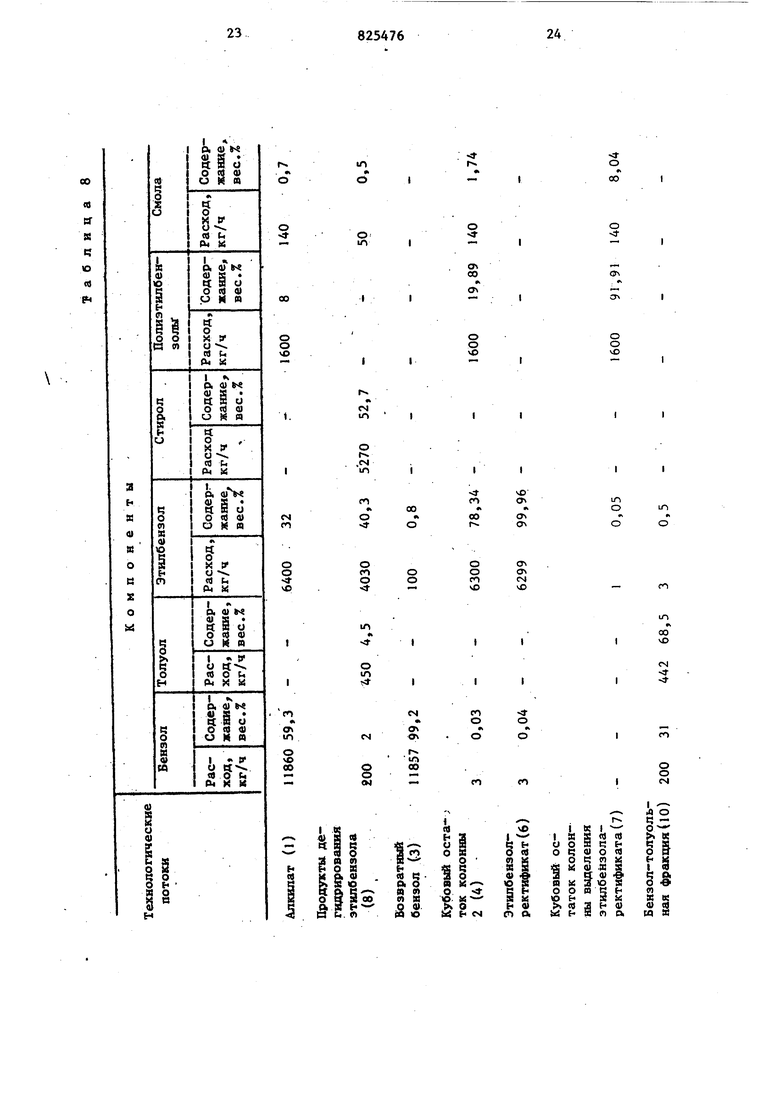

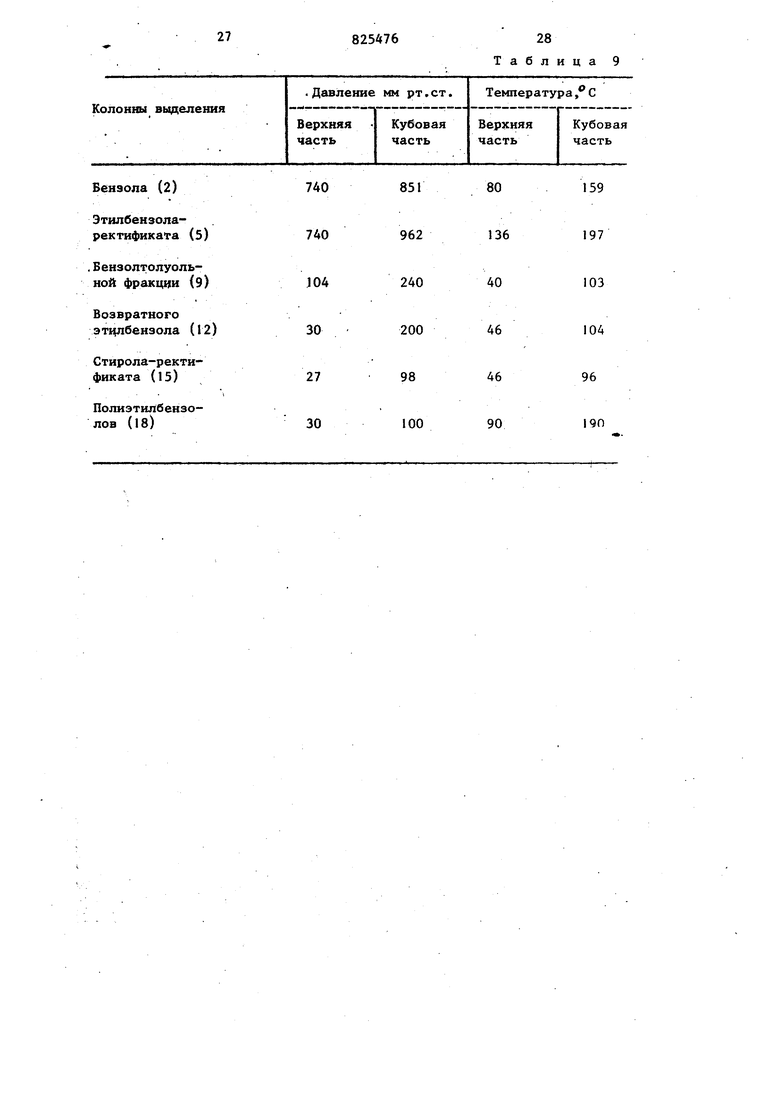

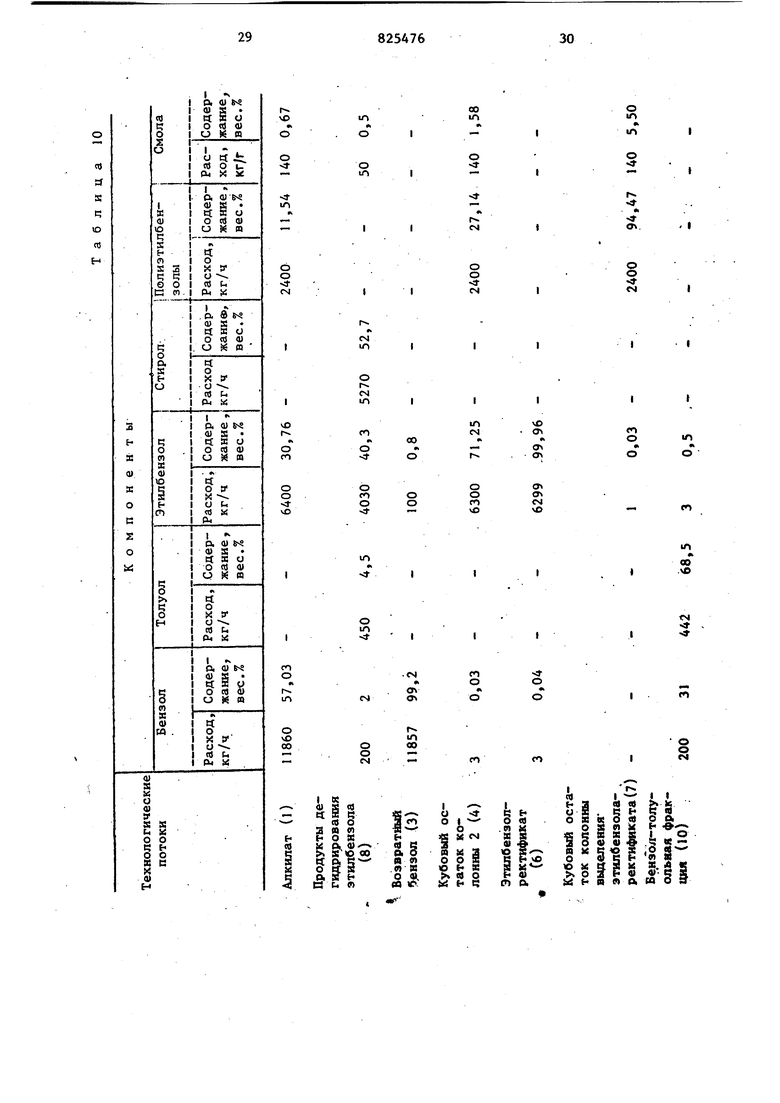

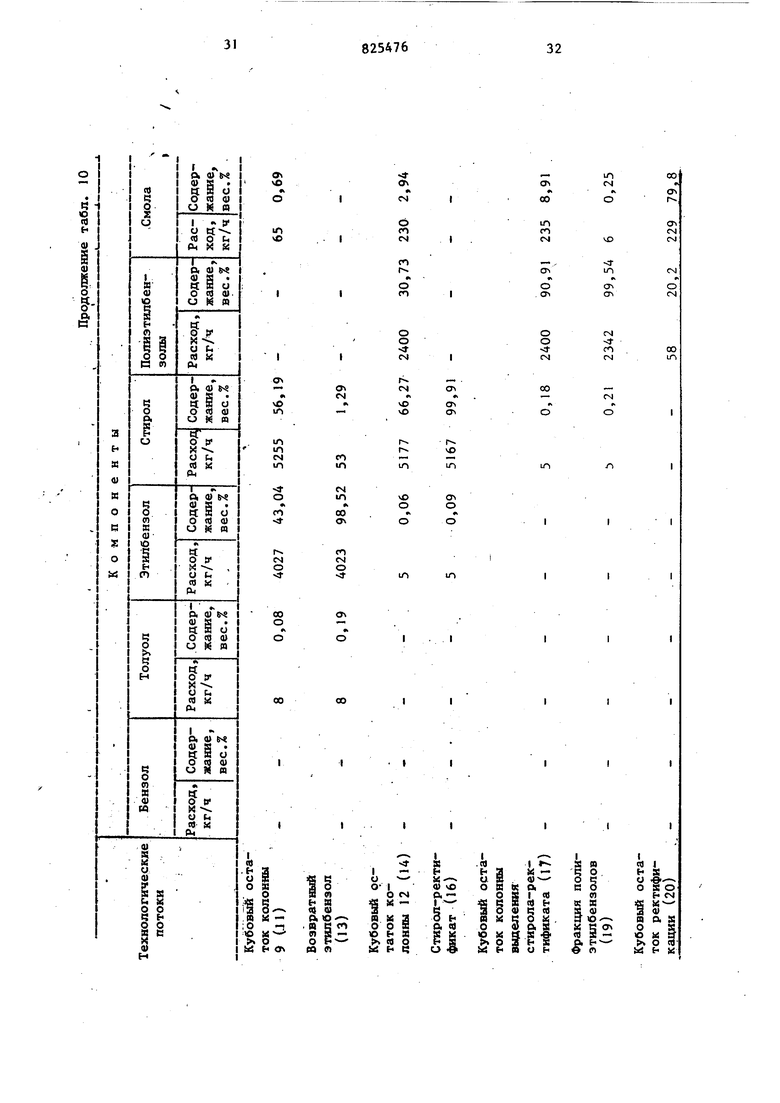

зола проводят по предлагаемому способу, при этом кубовый продукт колонны вьщеления этилбензола-ректифнката подают в колонну вьщеления стироларбктяфяката. Соотношение стиролсодержащая смесь: кубовый продукт колонны выделения этилбензола-рёктификата составляет 2,07 : 1, 6-8 Образование большего количества термополимера в колонне 12.no сравнению с примером 2 объясняется тем, что термополимеризация стирола в этой колонне не ингИбируется кубовым остатком колоишл выделения этилбензоларектификата (поток 7), Содержание стирола в возвратном этилбензоле (поток 13) одинаково для примеров 2 и 3 несмотря на разное Число тарелок в коловнё 12, так как изменение числа тарёлбк в этой колонне компенсируется изменением относительной летучести этилбёнзола по отношению к стиролу в присутствий kyUJdJBbio остатка колонны выделения этилбензола-ректификата. Одинаковый состав стирола-ректификата в примерах 2 и 3, несмотря на разное число тарелок в колонне 18, объясняется тем, что уменьшение числа тарелок в этой колонне компенсируется подачей технологических потоков 14 и 7 на разные тарелки питания. Пример 4. Выделение стирола из продуктов дегидрирования этилбёнзола проводят по предлагаемому способу, при этом кубовый продукт колонны выделения этИлбензола-ректификата подают в колонну выделения возвратного этилбёнзола. Соотношение стиролсодержащая смесь: кубовый продукт колонны выделения этилбензола-ректификата составляет 3,68 : 1, Колонна вьщеления возвратного этилбензола (12) имеет эффективность, эквивалентную 55, а колонна выделения стирола-ректификата (15) 25 теоретическим тарелкам. Потери стирола при самопроизвольной термополимеризации и с кубовым остатком ректификации такие же, как длй примера 2. В Табл. 9 приведены режимные показатели работы ректификационного агрегата. При выделении стирола, а в ТабЛ. 10 - расходы компонентов и их СОДер жание в технологических потоках, П р и М е р 5. Выделение стирола из продуктов дегидрирования этилбенКолонна выделения возвратного этилбензола (12) имеет эффективность, эквивалентную 60, а колонна выделения стирола-ректификата (15) 19 теоретическим тарелкам.

Потери стирола при самопроизвольной термополимеризации и с кубовым остатком ректификации такие же, как для примера 3.

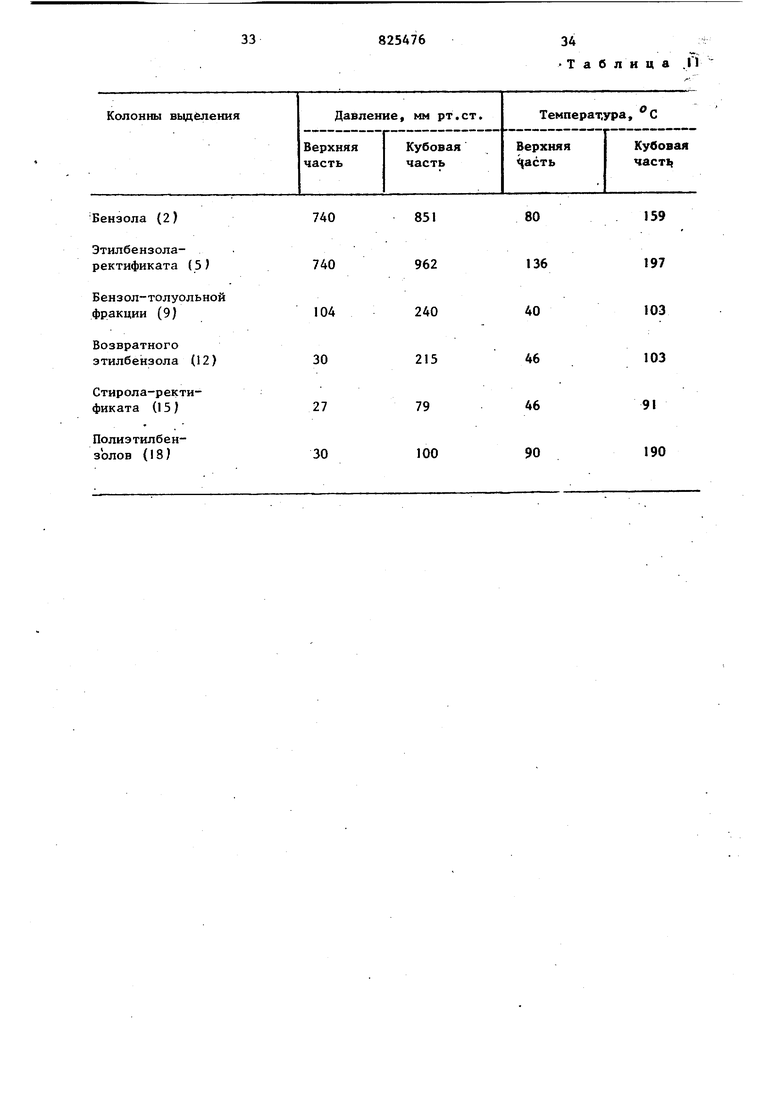

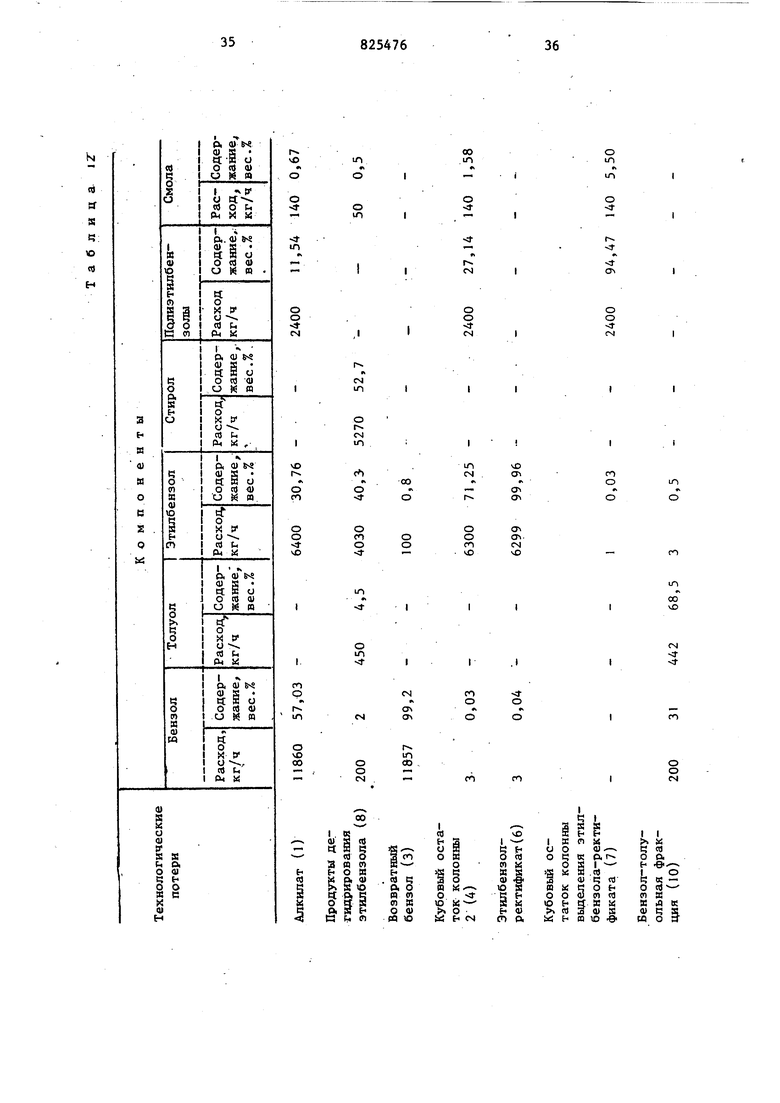

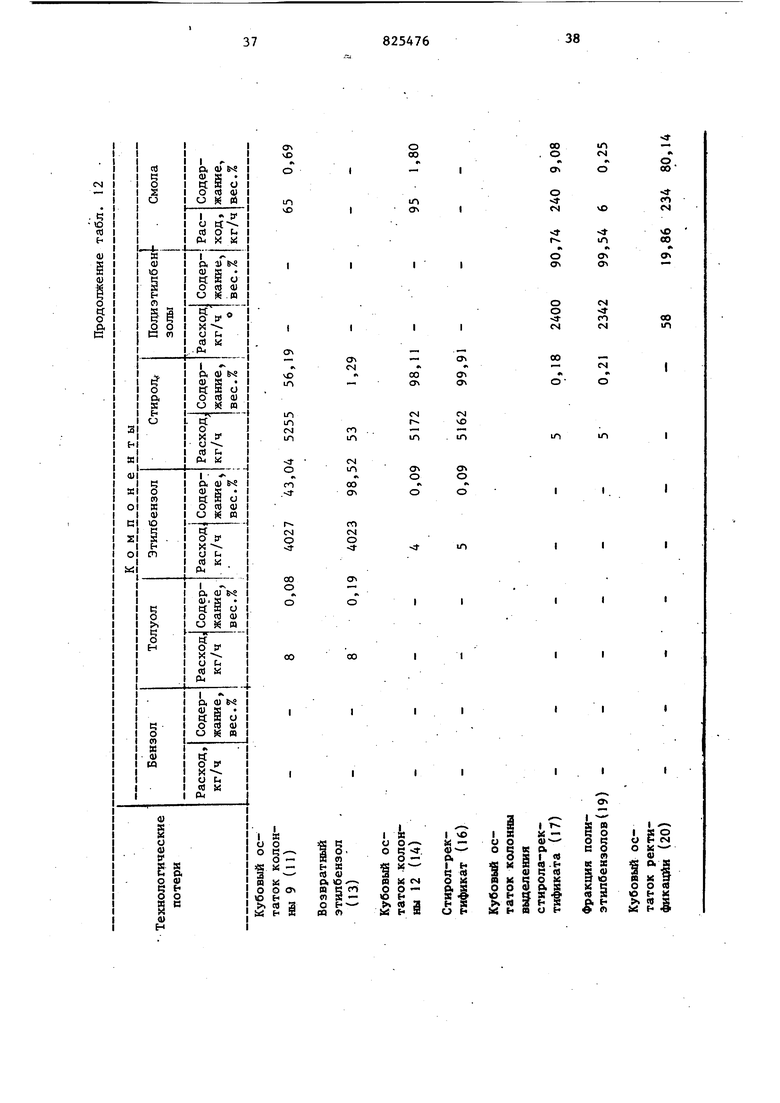

В .табл. 11 приведены режимные показатели работы ректификационного агрегата, при выделении стирола, а в табл. 12 - расходы компонентов и их содержание в технологических потоках.

П р и м е р 6. Выделение стирола из продуктов дегидрирования этилбензола проводят по предлагаемому способу, при этом кубовый Продукт колонны выделения этилбензола-ректификата подают в колонну 12 выделения возврат,ного этилбензола. Соотношение стиролсодержащая смесь : кубовый продукт колонны выделения этилбензола-ректификата составляет 9,94 : 1.

Колонна выделения возвратного этилбензола (12) имеет эффективность, эквивалентную 55, а колонна выделения стирола-ректификата (15) 25 теоретическим тарелкам.

Потери стирола при самопроизвольной термополимеризации и с кубовым остатком ректификации такие же, как для примера 2.

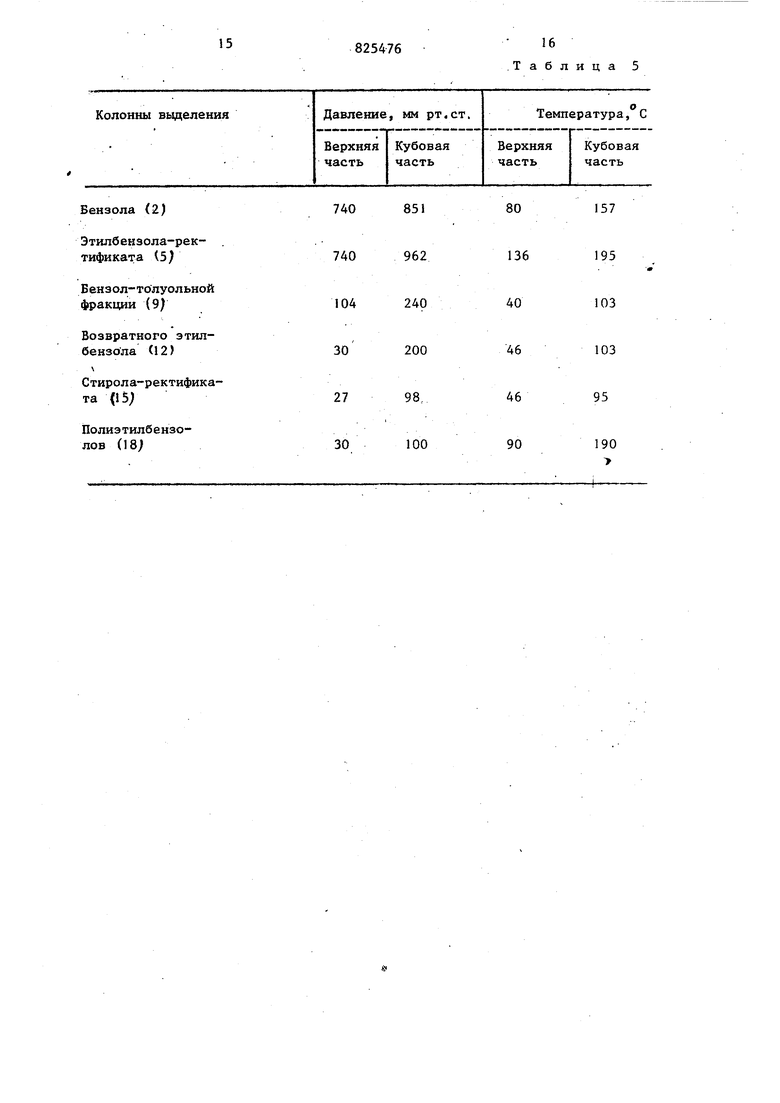

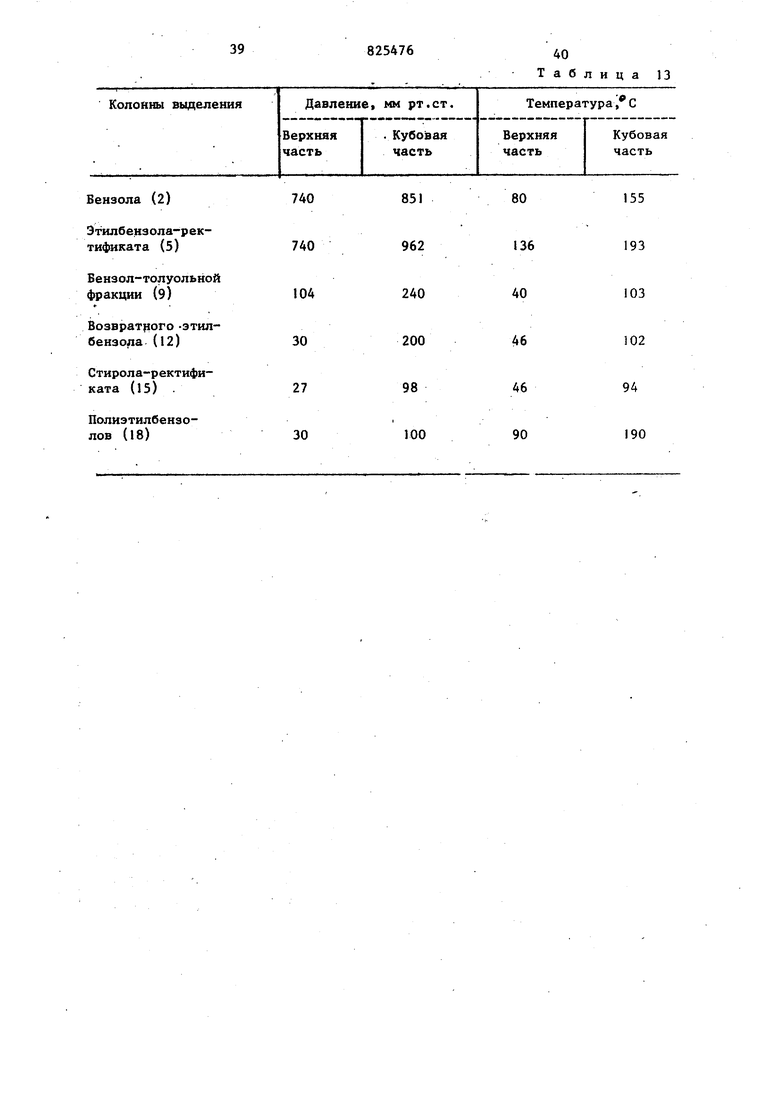

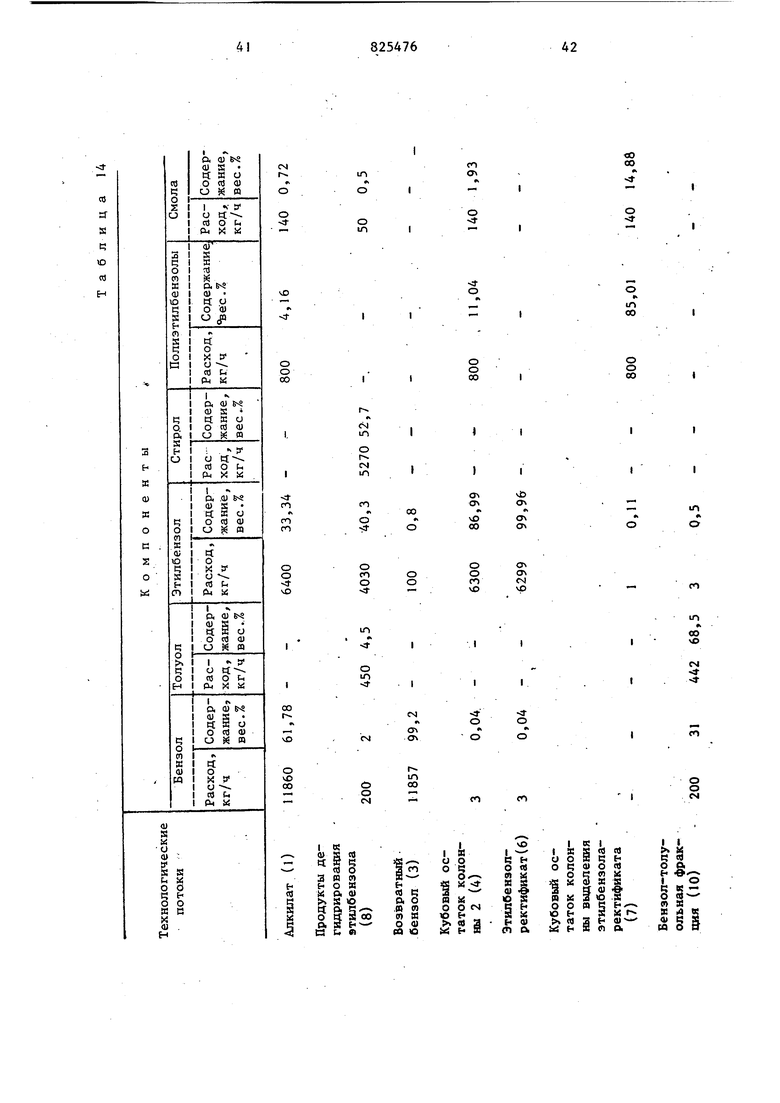

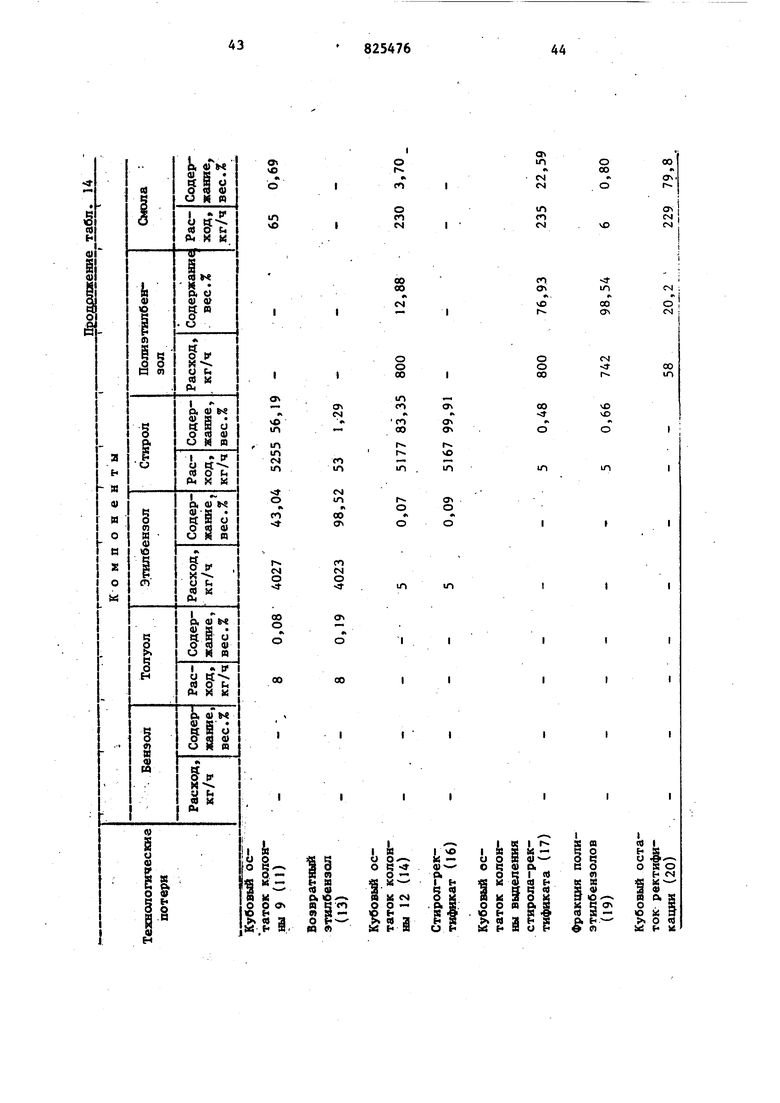

В табл. 13 приведены режимные показатели работы ректификационного агрегата при выделении стирола, а в табл. 14 - расходы компонентов и их содержание в технологических потоках. .

Пример. Выделение стирола из продуктов дегидрирования этилбензола проводят по предлагаемому спо-собу, при этом кубовый продукт колонны вьщеления этилбензола-ректификата подают в колонну 15 выделения стирола-ректификата.

Соотношение стиролсодержащая смесь кубовый продукт КОЛОННЫвьщеления этилбензола-ректификата составляет 5,60:1. Колонна выделения возвратного этилбензола (12) имеет эффективность, эквивалентную 60, а колонна выделения стирола-ректификата (15) 19 теоретическим тарелкам. Потери стирола при самопроизвольной термополимеризации и с кубовым остатком ректификации такие же, как для примера 3

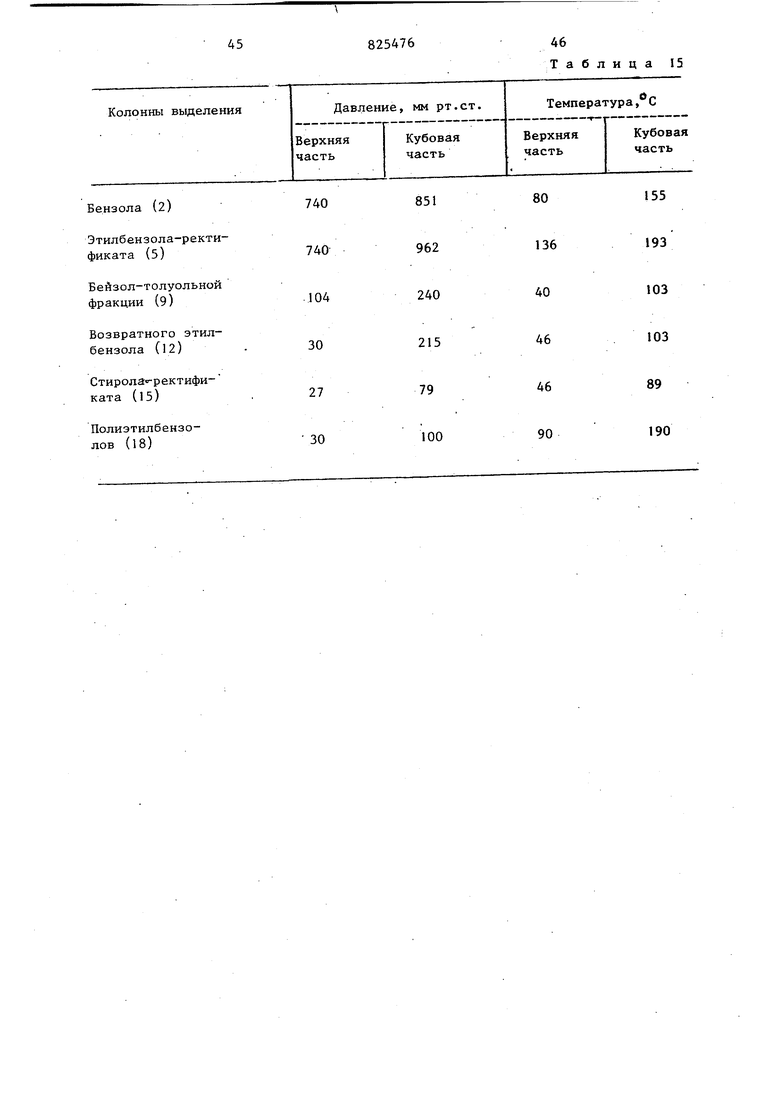

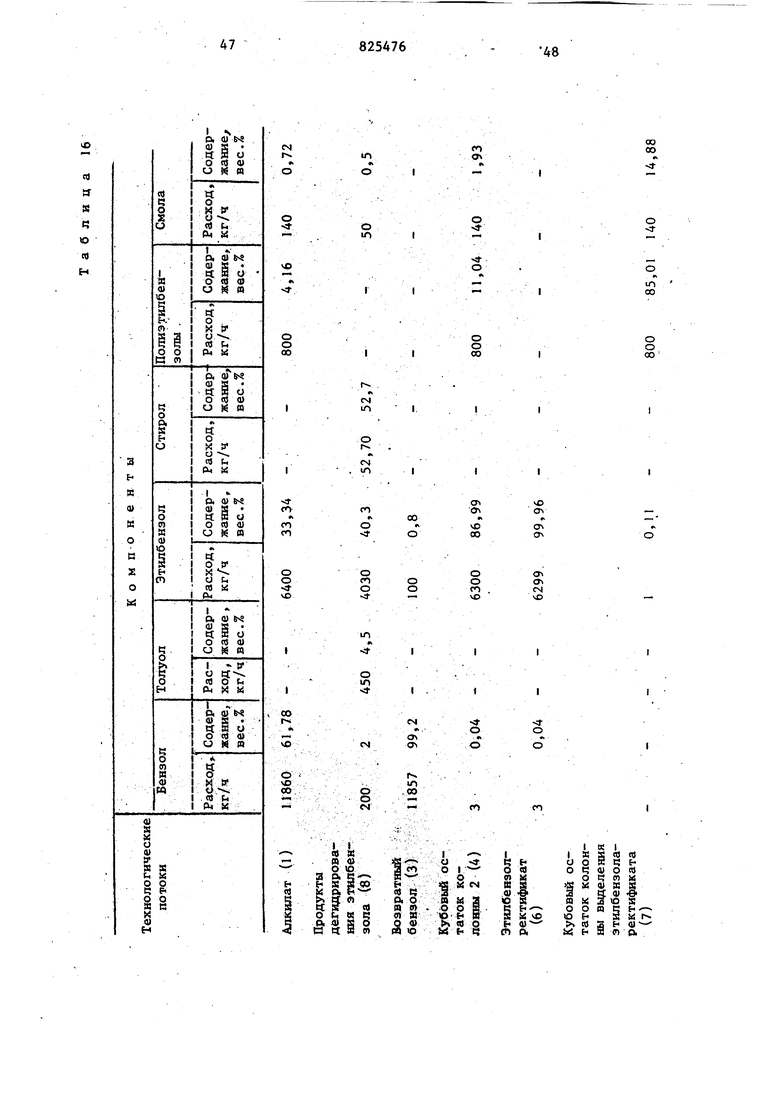

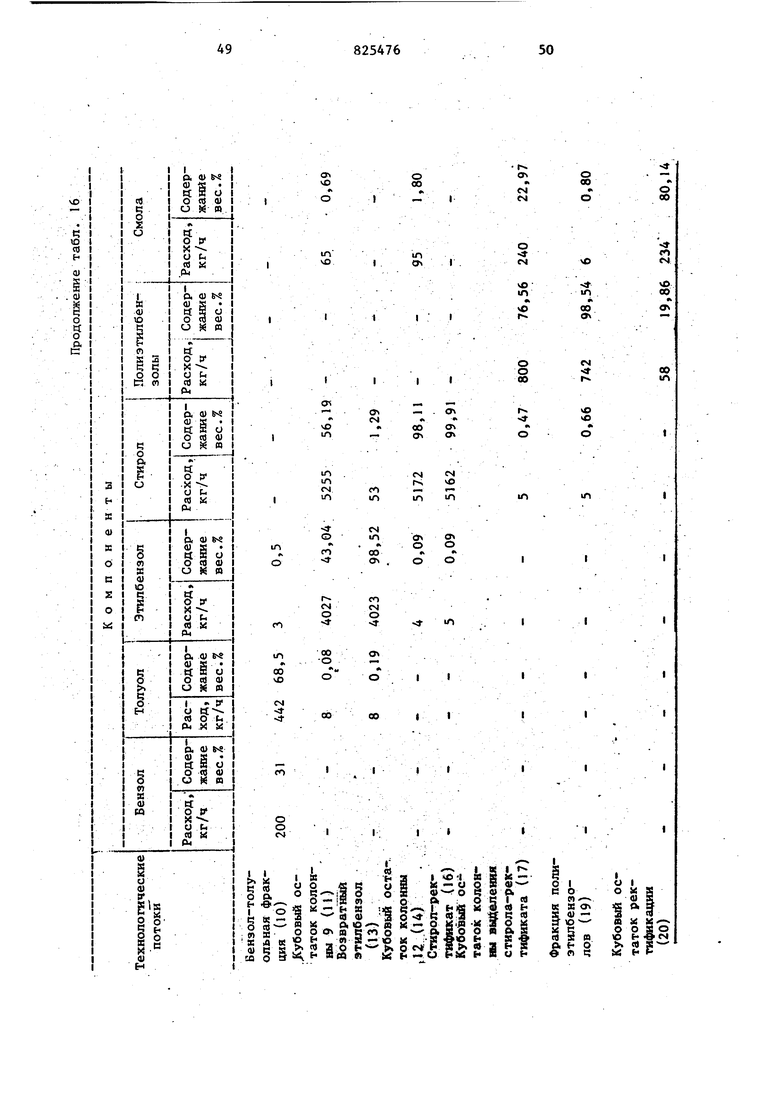

В табл. 15 приведены режимные показатели работы ректификационного агрегата при выделении стирола, а в табл. 16 - расходы компонентов и их содержание в технологических потоках.

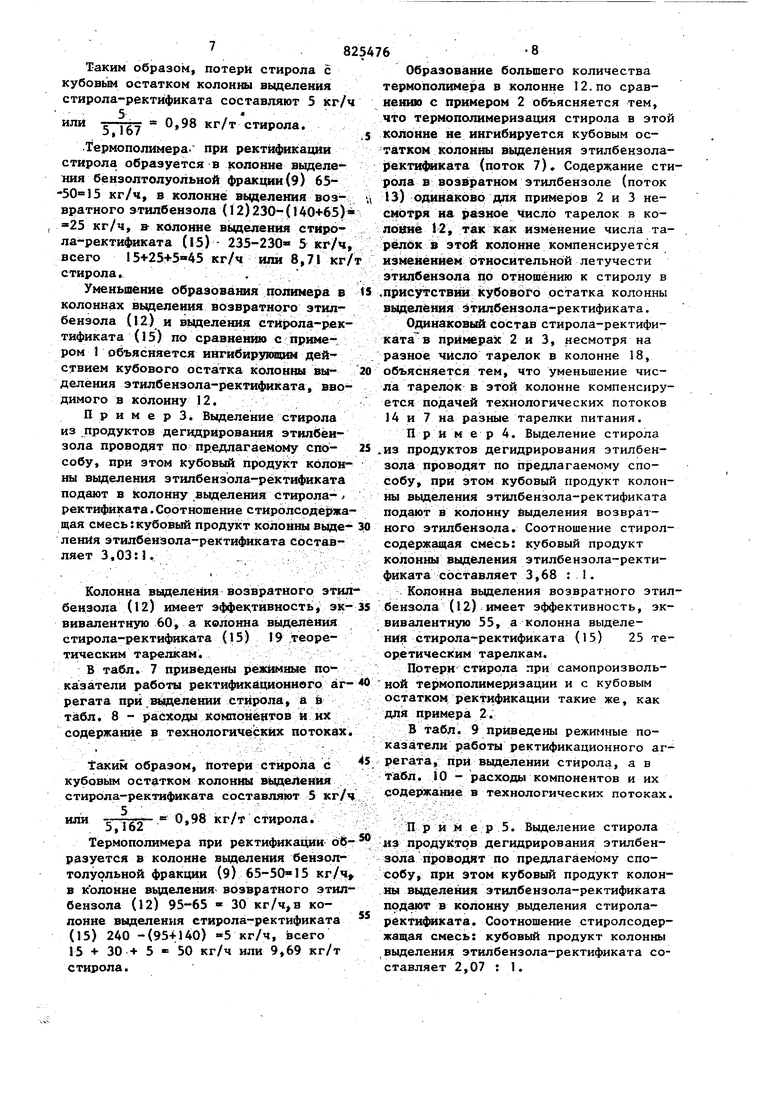

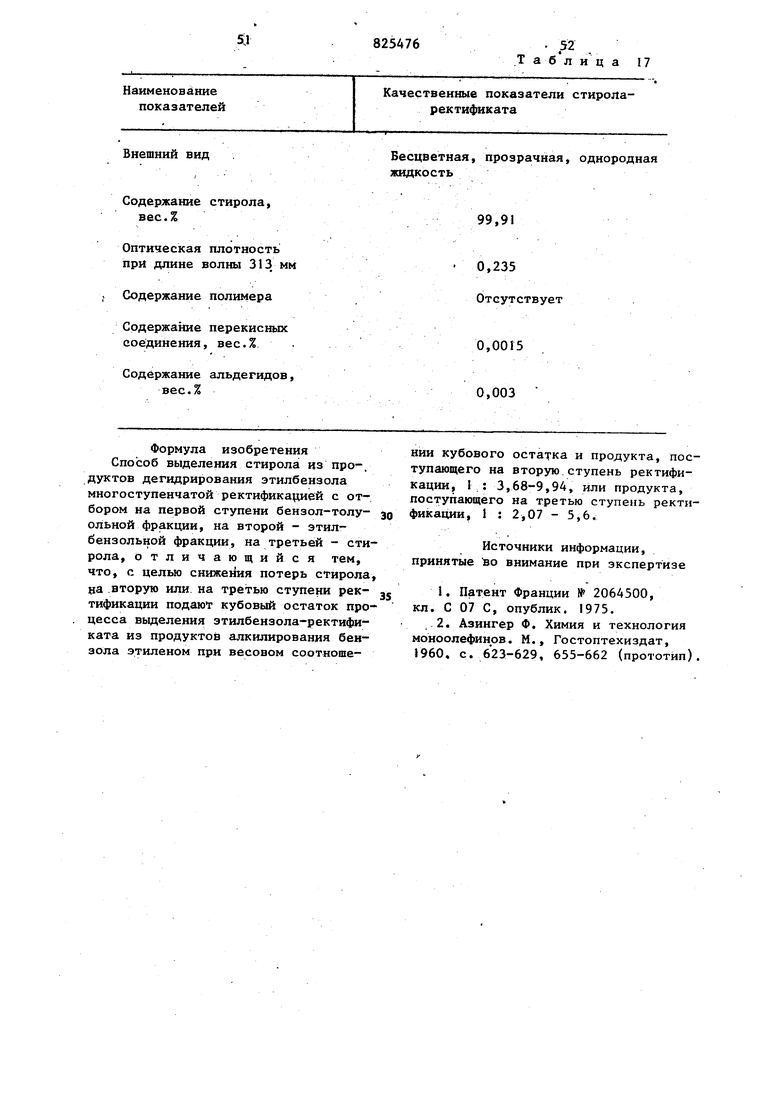

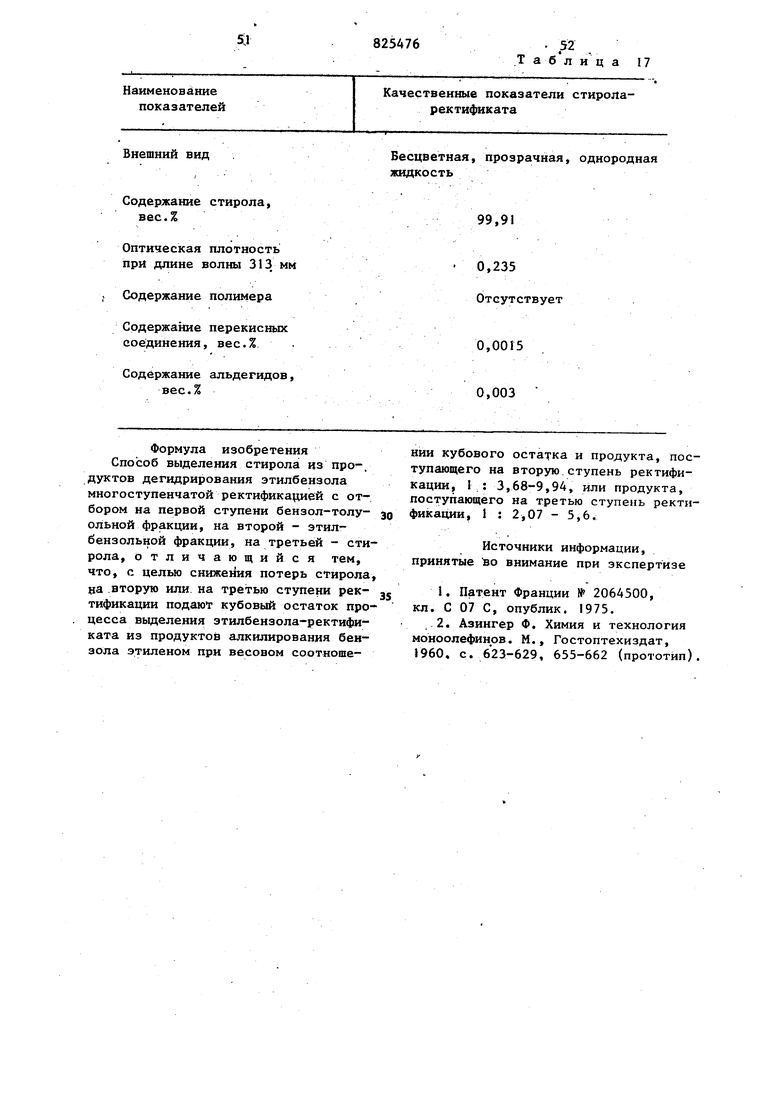

В табл. 17 приведены качественные показатели стирола-ректификата, полученного по предлагаемому способу (примеры 2-7).

При йрименении предлагаемого способа потери стирола с кубовым остатком ректификации снижаются с 5,84кг/т (пример 1) до 0,98 кг/т стирола (примеры 2-7), а потери при его самопроизвольной термополимеризации - с 10,72 кг/т (пример I) до 8,71 и 9,69 кг/т стирола (примеры 2,4,6 и 3,5,7 соответственно). Таким образом, общее снижение потерь стирола при его ректификации составляет 5-6 кг/т стирола.

Кроме того, упрощается схема ректификации за счет исключения из нее аппарата однократного испарения и снижаются энергетические затраты вследствие прекращения расхода пара на этот аппарат.

740

Бензола

Этилбензола-ректиБензол-толуольнойфракции

Возвратного этилбензола

Стирола-рбктифика27 .

та

157

80

Таблица 2

40

03

46

103

46

. 95

95

ТаблицаЗ

15

740

740

104

30

27

30

16

825476 Таблица 5

80

851

157

962

136

195

40

240

103

46

103

200

46

98,

95

90

190

100

r.

«ч

о

о «

00

о о

VO

см

го

о о v

VO

ГО

о

г

s

00

о г

5

л

ст

о

о

vO

1Л О

m

«TV

u-v

СТч

со г ON

о

о о m

ON

СП 0

о о

CM

ГО

VC

vO

со

VO

сч

V

CO

О

о

21

740

740

104

30

27

30

22

825476

VI

Таблица 7

157

80

t

. «ъ

о

о

sj00

о о

0

т

4«

ст ю

S

00

sr 1

О

00

О ЧГ

О

(У

а

О

о

vO

еч

«

о

04

г.

1Г

со

со

27

Бензола (2)

Этилбензоларектификата (5)

.Бензолтолуольной фракции (9)

Возвратного этцлбензола (12)

Стирола-ректификата (15)

Полиэтилбензолов (IB)

825476

28 Таблица 9

r ло

О

а«3U-1

О О

-

CN

чО

г

о

ел

о о

vO

го

о

г 1Л

о

vO

00

о ш

00 ш

л

о

о «3

г

-

аг«о.

tNl

о о

м

о

in

fO

о

CNI

ш

о

о

м

о

0

о о

см о

со vO м

со

vO

00

.о

гч «

«эсо о о

«п

о о

(Ч

со

со

Е

(в

ж

пкс

о«1

toX3ri

«ояс

bdf«пА

33

Бензола (2)

Этилбензоларектификата (5)

Бензол-толуольной фракции (9)

Возвратного этилбензола (12)

Стирола-ректификата (15)

Полиэтилбензолов (18)

825А76

34 Таблица .Г)

91

46

79

190

90

100

r

чО

О

vr

Jtf

о о « cs

vO

1

о

CO

о о оvJD

m

p

t

r

1Л

о

vO

00

00

о in

.f

о -

о

r- f

r

CS

a

о о г

о о

CM

CN

ш

чО У1

го

СЧ

ш

о

о

«ъ

о

O

о

a

о

о о

O.

СП vO CS чО

и-1

00 чО

tN

г «

со

-Jо

о

о о см

со

со

I

ч

д)

I к П

g

о Ш

U о

о 33

о R

« р.1

оSI -

о

S i«X.П)

1§

SО)ч rt

m ьйео ь

П «и-

о о0)m tfl

о .

f м ю «-

й . о . U S W Ь см

« H ю ю -e

00

л s

о

о

9

00

О

SJо fJ

со Cv«

vO

vO

saюin

ст

о

0

«ч

чГ

оо

го

ш

ем

00

Оч

tM

Ti

«

оо04

CN vO

«S Г-.

ш

1Л

ю

Oi

СТч

о

о

ш

m S м с

39

Бензола (2)

Этилбензола-ректификата (5)

Бензол-толуольной фракции (9)

4BosapaTfioro -этилбензола (12)

Стирола-р ектификата (15) .

Полиэтилбензолов (18)

825476

40 Таблица 13

851

см Iо )чО

«

t

о

о

00

л 00

СП

а

о

о

чГ

О

1Г

00

о о

о о

00

00

СО

ем

О

ч

о

1§

п

|

||

СО

п А

45

Бензола (2)

Этилбензола-ректификата (5)

Бейзол-толуольной фракции (9)

Возвратного этилбензола (12)

Стирола« ректификата (15)

Полиэтилбензолов (18)

825476

46 Таблица 15

«ч г

О

г

vO

о о 00

Jt (

со со

о о

чО

00 r-i

Лб

о

лО

со

00 00

п л

о

о .

о

1Л

00

о о

о о со

00

vC

СУ1

(Т.

ел

«

о

ON

00 O

о о го

О

cTi

сч

0

VD

- о

О

г

1Г .00

со

со

« .

I

I

ёсо(

§

чЕч

, U Оев

О t соtti

V SS

tf u-e

к 2 ЮS

о m

ь ts« 1

ей s S no,

Наименование показателей

Внешний вид

Содержание стирола, вес.%

Оптическая плотность при длине волны 313 мм

Содержание полимера

Содержание перекисных соединения, вес.%

Содержание альдегидов, вес.%

Формула изобретения Способ выделения стирола из про-, дуктов дегидрирования этилбензола многоступенчатой ректификацией с отбором на первой ступени бензол-толуольной фракции, на второй - этилбензольной фракции, на третьей - стирола, отличающийся тем, что, с целью снижения потерь стирола, на вторую или на третью ступени ректификации подают кубовый остаток процесса выделения этилбензола-ректификата из продуктов алкилирования бензола этиленом при весовом соотношеКачественные показатели стироларектификата

Бесцветная, прозрачная, однородная жидкость

99,91

0,235

Отсутствует

0,0015 0,003

нии кубового остатка и продукта, поступающего на вторую ступень ректификации, I I 3,68-9,94, или продукта, поступающего на третью ступень ректификации, 1 : 2,07 - 5,6.

Источники информации, принятые о внимание при экспертизе

1 Ji

Авторы

Даты

1981-04-30—Публикация

1979-05-07—Подача