(5) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НАГРЕВА ПЕРЕЭТЕРИФИКАТОРА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

I

Изобретение относится к управлению процессом переэтериОикации и может быть использовано в химической промышленности в производстве полиэтилентерефталата (ПЭТФ).

Известны способы автоматического управления процессом нагрева переэтерификатора, заключающийся в измерении температуры теремекса, температуры массы в переэтерификаторе, температуры нижней части насадочной колонны и изменении подачи термекса и система управления, содержащая датчики температуры термекса и массы в переэтерификаторе и нижней части насадочной колонны, клапан управления подачей термекса и соединенные с. ним последовательно регулятор и алгебраический сумматор, входом подсоединенный кдатчику температуры массы 1)

Известны таюке способ автоматического управления процессом нагрева переэтерификатора путем регулирования подачи термекса в переэтерификатор в зависимости от разности температур термекса,и массы в переэтерификаторе и система для осуществления этого способа, содержащая датчики температур термекса и массы в пере. этерификаторе, регулятор, первый сумматор, вентиль и клапан подачи термекса в переэтерификатор 2.

Недостатком известных технических решений является то, что нагрев пе10реэтерификатора ведут по заданной программе, что часто приводит к перегреву массы и избыточному выделению газов и паров. Из-за ограниченности расхода отгонки метанола через ко15лонну переэтерификатора давление в перезтерификаторе при этом повышается, достигает предельного уровня, и имеющаяся в процессе система блокировки по предельному давлению от20ключает нагрев аппарата термексом.

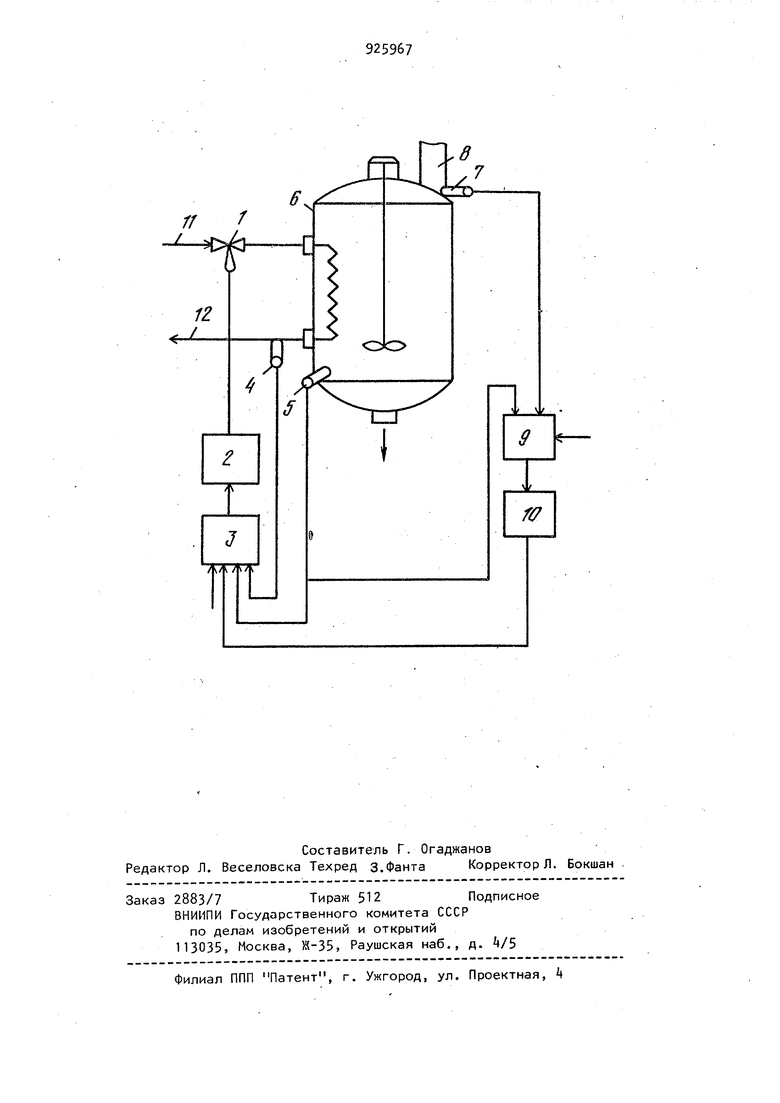

Все это приводит к снижению производительности аппарата, так как побочных продуктов реакции. . а именно диметилтерефталата ( ДМТ). и этиленгликоля, увеличивается с уве личением температуры, и кроме того, увеличивается их конденсация в насадочной колонне, и как следствие; увеличивается обратный, возвратный ток ДМТ и этиленгли коля, уменьшая тем самым эффективное сечение колонны для метанола. Вследствие этого время ведения процесса затягивается. .Цель изобретения - повышение про изводительности процесса за счет ликвидации режимов блокировки подачи термекса. Поставленная цель достигается те что согласно способу автоматическог управления процессом нагрева перезт рификатора дополнительно измеряют температуру низа насадочной колонны и при превышении значения разности температур массы и низа насадочной лонны порогового значения корректируют подачу термекса. Система автоматического управления процессом -нагрева переэтерифика тора дополнительно содержит второй сумматор и датчик температуры низа насадочной колонны, при этом датчики температур термекса и массы подключены соответственно к первому и второму входам,второго сумматора, в ход которого через регулятор связан с клапаном подачи термекса в переэтерификатор, датчики температур ма сы и низа насадочной колонны соединены соответственно с первым и вторым входами первого сумматора, выхо которого через вентиль подключен к третьему входу второго сумматора. На чертеже представлена блок-схе ма системы. Система содержит клапан 1 подача термекса в перёэтерификатор, регулятор 2, второй сумматор 3, датчики и 5 температур соответственно термекса и массы в переэтерификаторе 6, датчик 7 температуры низа насадочной колонны 8, первый сумматор 9 разности и вентиль 10. Термек подается по магистрали 11 и отводит ся по линии 12. В процессе переэтерификации происходит испарение продуктов реакции и одновременно с этим нагрев алпара . та путем конвекции внутри аппарата. По мере увеличения объема продуктов испарения нагрев верхней части аппарата и насадочной колонны оказывается сильно зависимым от массы этих продуктов и, следовательно, от давления внутри переэтерификатора, Особенно в динамических режимах, при быстром изменении возмущений и управлений, когда скорость теплообмена через стенки аппарата оказывается малой. При этом изменение давления в аппарате и изменение температуры нижней части насадочной колонны имеют одну и ту же причину - процесс внутреннего теплообмена в условиях значительного количества газов и паров. Экспериментальные исследования на промышленном оборудовании полностью подтвердили этот вывод. Кроме того, эксперименталь.но было получено, что срабатывание блокировок нагрева аппарата по максимальному давлению в аппарате происходит при определенной, меньшей некоторой(50С ) разности температур массы и нижней части насадочной колонны. .Это происходит потому что, во-первых, температура массы и всего аппарата задается с самого начала принципиально возрастающей во времени, а во-вторых, скорость роста температуры нижней части колонны относительно скорости роста температуры массы в начале процесса вследствие чего образование паров достаточно интенсивное вначале приводит к резкому повышению давления, по мере уменьшающейся по объему отгонки (и образования паров давление менее подвержено резким изменениям. Поэтому разность температур массы в нижней части колонны в начале процесса значительно меньше, чем в середине и конце, и чувствительность к изменению этой разности от изменения теплообмена внутри аппарата высока в начале г процесса. Введение коррекции основного сигнала по этой разности значительно улучшает устойчивость процесса переэтерификации. Точно так же скорость нагрева всего аппарата в процессе реакций может быть выдержана близкой к оптимальной с помощью выбранной разности температур термекса и массы. При большей разности скорость меньше, при меньшей - больше. . Система автоматического управления работает следующим образом. На вход задания второго сумматора 3 подают-сигнал задания разности температур термекса и массы в переэтерификаторе. Этот сигнал может быть постоянным или изменяющимся во времени. При отклонении разности температр термекса и массы от этого значения сигнал отклонения подается на регулятор 11, который в зависимо ти от его величины и знака регулирует сечение клапана 1. В начале когда разность температур, замеренная датчиками и S, велика, проход ное сечение клапана 1 велико, затем сечение устанавливается. По мере того, как растут темпера туры массы и корпуса аппарата, увеличивается количество паров в переэтерификаторе 6. Температура низа колонны 8, измеряемая датчиком 7, также растет и, если скорость нагре ва такова, что разность температур на выходе первого сумматора отрицательна, то сигнал с выхода первого сумматора 9 проходит вентиль 10 и поступает на вход второго сумматора 3. Пороговое значение по разности температур задается на третий вход первого сумматора 9. Этот сигнал вычитается из сумматорпого и в ре зультате снижается количество цирку лирующего термекса. Температура тер мекса, измеряемая датчиком Ц, снижается нагрев замедляется и, как следствие, уменьшается парообразование. Включение блокировки по давлению при этом не происходит,нагрев аппарата осуществляется более плавно и непрерывно без потерь во времени. Предложенное изобретения позволя ет, таким образом, сократить время ведения процесса за счет более равн мерного нагрева с контролем темпера тур термекса и массы за счет ликвид ции режимов полной блокировки подач термекса, повысить производительнос процесса на . Формула изобретения 1. Способ автоматического управл ния процессом нагрева переэтерифика 7 С насадочнои колонной путем ре-, гулирования подачи термекса в переэтерификатор в зависимости от разности температур термекса и массы в переэтерификаторе, отличающийся тем, что, с целью пойы.шения производительности Процесса за счет ликвидации режимов блокировки подачи термекса, дополнительно измеряют температуру низа насадочнои колонны и при превышении значения разности температур массы и низа насадочнои колонны порбгового значения корректируют подачу термекса. 2. Система автоматического управления процессом нагрева переэтерификатора, с насадочнои колонной со держащая датчики температур термекса и массы в переэтерификаторе, peryi лятор, первый сумматор, вентиль и клапан подачи термекса в переэтерификатор, отличающаяся .тем, что она дополнительно содержит второй сумматор и датчик температуры низа насадочнои колонны, при этом датчики температур термекса и массы подключены соответственно к первому и второму входам второго сумматора, выход которого через регулятор связан с клапаном подачи термекса в переэтерификатор, датчики температур массы и низа насадочнои колонны соединены соответственно с первым и вторым входами первого сумматора, выход которого через вентиль подключен к третьему входу второго сумматора. Источники информации, принятые во внимание при экспертизе 1.Проект производства ПЭТФ пленки, М., Гидропласт, 1972, с. 22-25. 2.Авторское свидетельство СССР ПО заявке № 29 3 68/23-26, С 07 С 69/82, 13 0бо80.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования температурного режима переэтерификатора | 1980 |

|

SU929654A1 |

| Способ автоматического управления процессом получения диэтиленгликольтерефталата | 1979 |

|

SU859389A1 |

| Способ автоматического управления процессом получения диэтиленгликольтерефталата и устройство для его осуществления | 1980 |

|

SU899581A1 |

| Способ автоматического управления процессом получения диэтиленгликольтерефталата и система для его осуществления | 1980 |

|

SU927813A1 |

| Способ автоматического управления трубчатой печью в комплексе коксования | 1989 |

|

SU1791446A1 |

| Система автоматического управления тепловым режимом ректификационной колонны | 1983 |

|

SU1095921A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕМПЕРАТУРНЫМ РЕЖИМОМ БЛОКА РЕКТИФИКАЦИОННЫХ КОЛОНН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208831C2 |

| Система регулирования диаметра рукавной пленки | 1978 |

|

SU949642A1 |

| Устройство для регулирования температуры | 1982 |

|

SU1067481A1 |

| Способ автоматического управления процессом окисления диацетон-L-сорбозы | 1980 |

|

SU941338A1 |

Авторы

Даты

1982-05-07—Публикация

1980-07-16—Подача