I

Изобретение относится к клеевой промышленности, а именно к составу порошкообразного казеинового клея который может быть и(:пользован для склеивания древесных и бумажных материалов, изготовления и ремонта мебели, для изготовления (как составная часть целонеустойчивых красок и смесей для литейных форм при производстве чугунного, стального и цветного литья.

Известен состав порошкообразного казеинового клея, содержащий следующие компоненты,%: казеин 60, костная мука 23,1, фтористый натрий 5,3, известь-пушонка 10,1, керосин 1,5 ИХ.

Известен состав порошкообразного казеинового клея, включающий, вес.% кислотный казеин 80-90, десятиводный тетраборат натрия 10-20, безводный карбонат натрия 0,4-0,8, мочевина 0,2-0,,3 Г2.

Известен также клей, включающий вес.ч.: казеин 65-70, фтористый натрий 6-8, гидрат окиси кальция 6-12, фосфорнокислый трехзамещенный нат1рий 0-7, кальцинированная сода 0-5 C3.L;

Известные составы имеют высокую себестоимость и большой расход казеина на единицу продукции. Технология приготовления второго состава сравнительно длительна, при его использовании требуется подогрев раст8О эа клея. Третий известный состав по сво им адгезионным свойствам (как вяз кость и длительность вязкотекучего состояния) не соответствует нормам действующего ГОСТ 3056-7 и, следовательно, не может быть использован для получения высококачественного клея (марки Экстра). ;

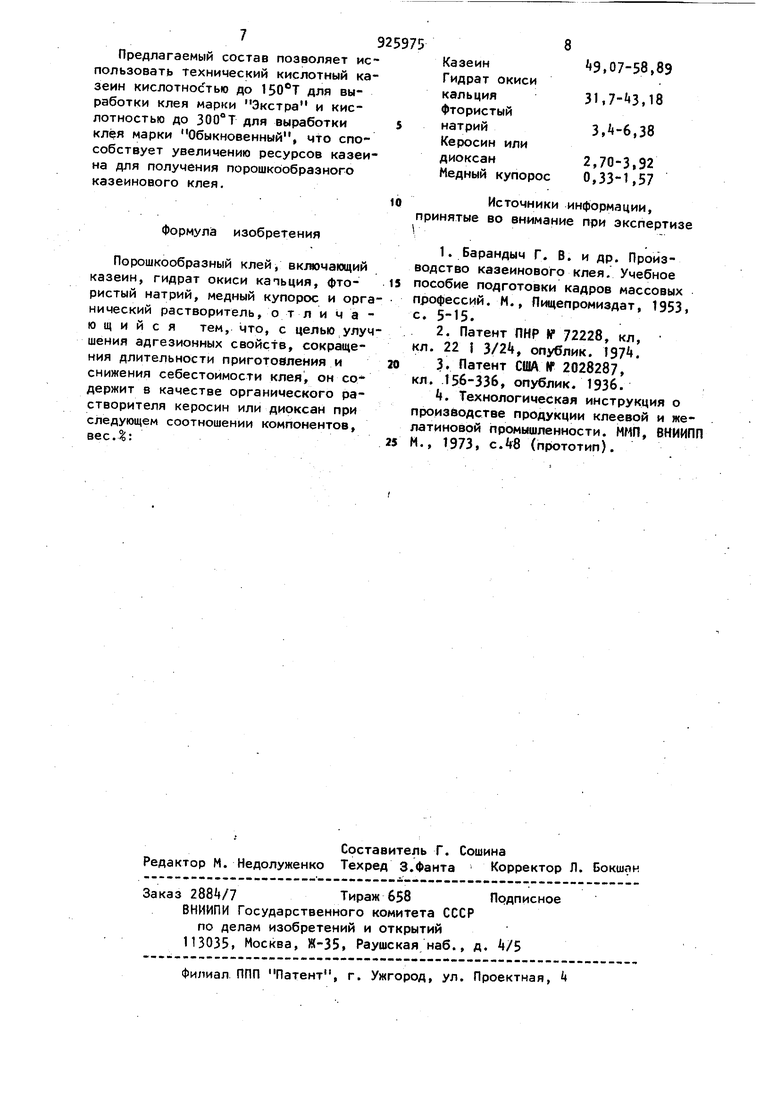

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является состав порошкообразного казеинового клея №1 включающий, вес.%: 39 Казеин технический кислотный71,0 Фтористый натрий 8,6 Гидрат окиси кальция19,0 Керосин1,t Медный купорос , 0,3 Однако этот состав порюшкообразного казеинового клея имеет низкие адгезионные свойства -(гарантируемый показатель прочности склеивания древесины 11510 - 7510Па при сухом Использовании, что ниже прочности такой древесины как дуб или ясень; гарантируемый показатель длительности вязкотекучего состояния ограничен и 5 ч для клея марки Обыкновенный и Экстра соответственно } отсутствие гарантируемого студнеобразования через 2Ц ч для клея марки Обыкновенный I; продолжительность пе ремешивания сухой клеевой смеси при приготовлении казеинового клея 70 120 мин; высокое содержание казеина в составе клея (71%), что в 2 раза превышает так называемую критическую концентрацию казеина в стандарт ном растворе клея, необходимую для гелеобразования и адгезионных свойст клея. ПоЬытки снижения казеина в составе клея до 60% не дают возможност получить качественный состав клея по адгезионным показателям. Так студиеобразование прекращается уже при б7%-ном содержании казеина в клее, а вязкость не соответствует нормам ГОСТ 3056-74 при содержании казеина. Кроме того, существенными недостатками состава является ограни чение использования в нем в качестве растворителя только керосина и невоз можность применения аналогичного состава одновременно для всех сортов (марок) казеинового клея в порошке. Целью изобретения являтся улучшение адегзионных свойств клея, сокращение длительности его приготовления и снижение себестоимости. Поставленная цель достигается тем что клей, включающий казеин, гидрат окиси кальция, фтористый натрий, мед ный купорос и органический растворитель, содержит в качестве органического растворителя керосин или диш океан при следующих соотношениях компонентов, вес.%: Казеин 49,07-58,89 Гидрат окиси кальция31,7-43,18 5 Фтористый натрий3,-6,38 Керосин или диоксан 2,70-3,92 Медный купорос 0,33-1,57 Изменение количественного содержания компонентов в указанном составе, а именно снижение массовой доли казеина до 49,07-58,89 по сравнению с 7 по известному способу и фтористого натрия до 3,,38 по сравнению с 8,6, повышение массовой доли гидратной извести до 31,743,2% по сравнению с Э% и растворителя (керосина или дио«сана) в . 2 раза при незначительном изменении количества последнего компонента позволяет получить новый состав клея с улучшенными адгезионными свойствами. При этом показатель прочности склеивания древесины увеличивается на 55-73% при сухом испытании и на 56-103% при мокром. Показатель гарантированной длительности вязкотекучего состояния стандартного раствора клея увеличивается на 1-2 :ч. К тому же выявлена стабилизация реологических свойств клея (вязкость)и повышение устойчивости, Длительность приготовления сухой клеевой смеси сокращается до 2040 мин по сравнению с 70-120 мин по известному способу. Себестоимость клея значительно снижается, главным образом, за счет снижения массовой доли казеина.(на 13-21 %)j, являющегося ценным белковым продуктом для промышленного кормопроизводстваПриготовленный к использованию раствор клея не требует подогревания. Преимуществом предложенного количественного состава является также то, что в нем в качестве органического растворителя может быть помимо керосина использовано другое вещество, в частности диоксан. Пример 1. Подготовку материалов (измельчение и просев)производят в соответствии с действующей технологической инструкцией. К 600 кг (58,89%) технического кислотного казеина (кислотность 75°Т) прибавляют 27,6 кг (2,7%) керосина и перемешивают 5 мин. Затем прибавляют 62 кг (6,38%) технического фтористого натрия, 323 кг (31,7) гидрата окиси

Са и 6f кг (0,63%) медного купороса снова перемешивают в течение 15 мин. Общая масса смеси 1019 кг, рН раствора клея 12,5.

П р и м е р 2, К 600 кг (58,89) технического кислотного казеина (кислотность ) прибавляют 27,6 кг (2,7%) диоксана и перемешивают в течение 10 мин, затем прибавляют 60 кг (5,89) технического фтористого натрия, 328 кг (32,195 гидрата окиси Са и 3, кг (0,33%) медного купороса. Общая масса смеси 1019 кг, рН раствора клея 12,55.

П р и м е р 3. К 600 кг (58,89%) технического кислотного казеина ((кислотность ) прибавляют 27,6 кг (2,7%) керосина и перемешивают в течение 5 мин, затем прибавляют 55 кг (5,) технического фтористого натэия, 333 кг (32,68%) гидрата окиси Са и 3, кг (0,33%) медного купороса и перемешивают в течение 25 мин, рН раствора клея 12,6.

П р и м е р . К 500 кг ,07%) (технического кислотного казеина (кислотность 56 Т) прибавляют О кг (3,92%) керосина и перемешивают в течение 5 мин. Затем прибавляют кг (4,22%) технического фтористого натрия, 125 кг (41,71%) гидрата окиси Си и 11 кг .(l,08%) медного купороса. Общая масса смеси 1019 кг. Смесь тщательно перемешивают в течение 35 мин, рН раствора клея 12,8.

П р и м е р 5. К 498,2 кг (49,07%J технического кислотного казеина (кислотность 100-300 1) прибавляют 27,9кг (2,75%) диоксана и перемешивают в течение 10 мин. Затем прибавляют 34,9кг (3,43%) технического фтористого нат- рия, 438,7 кг (43,18%) гидрата окиси Са и 16 кг (1,57%) медного купороса. Смесь перемешивают -30 мин рН раствора клея 12,7. Общая масса смеси 1016 кг.

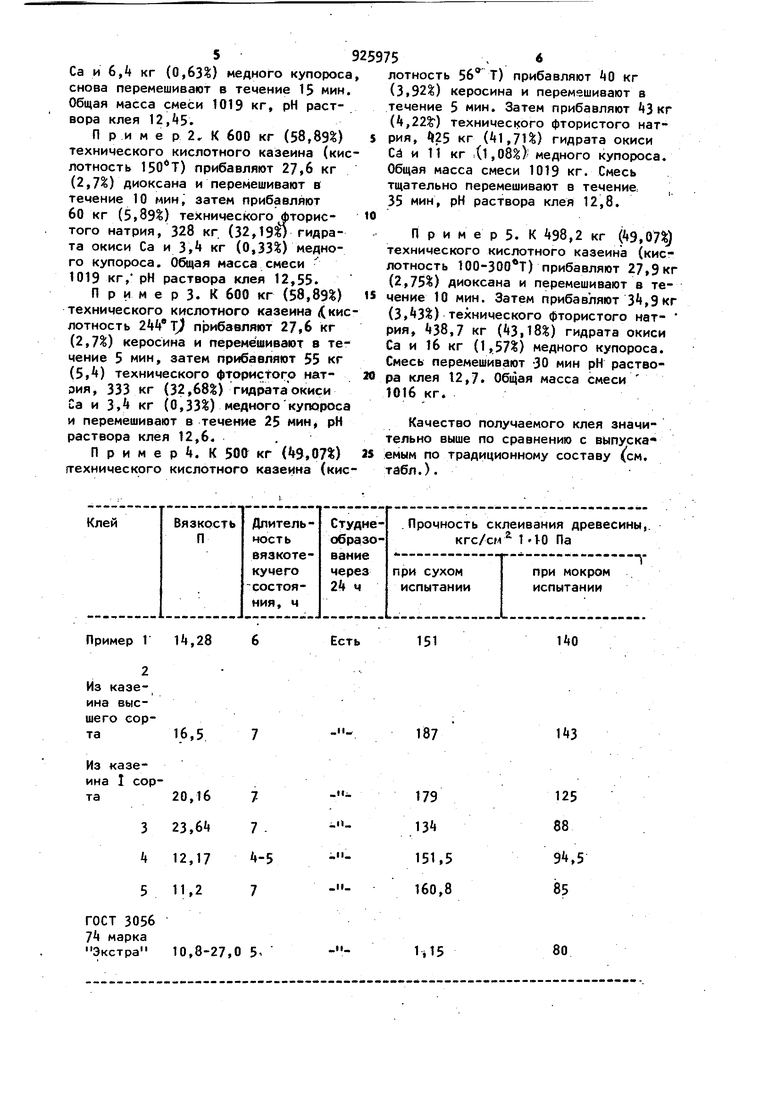

Качество получаемого клея значительно выше по сравнению с выпуска :емым по традиционному составу (см. табл.).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления формовочной керамической массы | 1951 |

|

SU98285A1 |

| Состав для обработки гидрофобизированных древесных частиц или поверхности гидрофобизированных древесных плит | 1989 |

|

SU1687588A1 |

| Состав для гидрофобизации древесно-стружечных плит | 1989 |

|

SU1613333A1 |

| Способ изготовления древесно-стружечных плит | 1988 |

|

SU1613332A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ МОРФОЛИНА | 1973 |

|

SU382287A1 |

| Состав покрытия для бумаги | 1981 |

|

SU979562A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСТОЙКОЙ МЕЛОВАЛЬНОЙ ПАСТЫ | 1972 |

|

SU327284A1 |

| ТРУДНОВЫМЫВАЕМЫЙ ВОДОРАСТВОРИМЫЙ ПРЕПАРАТ ДЛЯ ЗАЩИТЫ ДРЕВЕСИНЫ | 2019 |

|

RU2732584C1 |

| Состав для силицирования изделий из металлов и сплавов | 1982 |

|

SU1138431A1 |

| Способ получения каблуков и обувных колодок на основе пластических масс | 1948 |

|

SU80181A1 |

Пример Г 14,28

Есть

«.16,5

-II-II-I-IIГОСТ 3056

74 марка

-II Экстра 10,8-27,0 5140

151

143

125 88

94,5 85

80

7

Предлагаемый состав позволяет использовать технический кислотный казеин кислотностью до для выработки клея марки Экстра и кислотностью до ЗОО для выработки клея марки Обыкновенный, что способствует увеличению ресурсов казеина для получения порошкообразного казеинового клея. Формула изобретения Порошкообразный клей, включающий казеин, гидрат окиси капьция, фтористый натрий, медный купорос и орга нический растворитель, о т л и ч а ю щ и и с я тем, что, с целью улуч шения адгезионных свойств, сокращения длительности приготовления и снижения себестоимости клея, он со держит в качестве органического растворителя керосин или диоксан при следующем соотношении компонентов, вес.%:

,07-58,89 31,7-«3,18 3,-6,38

2,70-3,92 0,33-1,57 Источники информации, принятые во внимание при экспертизе 1.Барандыч Г. В. и др. Производство казеинового клея. Учебное пособие подготовки кадров массовых профессий, М., Пищепромиздат, 1953, с. 5-15. 2.Патент ПНР К 72228, кл, кл. 22 } 3/2, опублик. 197. 3. Патент США If 2028287, кл. 156-336, опублик. 1936. k. Технологическая инструкция о производстве продукции клеевой и желатиновой промышленности. ММП, ВНИИПП Н., 1973, с.8 (прототип).

Авторы

Даты

1982-05-07—Публикация

1980-06-30—Подача