I,-..

00

со :о со сд

00

Изобретение относится к черной металлургии, в частности к технологии получения никзоуглеродистых нержавекг щих сталей методом вакуумно кислород ного. рафинирования.

Цель изобретения - повьшение качества металла за счет снижения содержания азота и неметаллических включений.

,В результате проведения обезуглероживания методом вакуумно° кислород- ного рафинирования образуется значительное (3-4% от веса металла) количество шлака. Присадка на большое количество шлака флюса CaO-CaF значительно снижает его деазотационную способность (т.е, ассимиляцию нитридов алюминия и других включений) из-за эффекта разбавления и, как Следствие, существенного изменения физико-химических свойств флюсующих добавок.

Присадка алюминия, обладающего значительным средством как к кислоро- цу, так и к азоту после окислительного обезуглероживания приводит к тому, что большая часть его расходует- -ся на связывание кислорода и лищь не- Значительная - на связывание азота, Зто обусловливает повьшенный расход алюминия или при постоянном .расходе ртюминия уменьшает нитридообразование и следовательно,, и деазотацию ме- ргалла о

За счет интенсивной циркуляции 5eтaллa и шлака в результате указанно го режима продув1 :и аргоном на заключительной стадии процесса часть шлаковых частиц запутывается в металле, что приводит к его загрязнению так называемыми экзогенными неметалличес- ркими включениями.

Кроме того, при noji/чении низкоуг- перодистой нержавеющей стали с увели- em-ieM содержания в ней хрома () повышается раствори чость азота .и зна- ительно усложняются условия его ударения.

При выдержке в течение 6-10 мин Йод вакуумом при непрерывном переме- |Р№вании аргоном металла в ковше про- |исходит его раскисление собственным углеродомв За счет снижения парциапь

Кого давления окиси углерода Р., и

Наличия растворенного в металле кисла - 1рода получает развитие реакция окисления углерода в металле. Поверхность 1расплава покрывается равномерно пузыс

10

5 0

5 0 5

0

45

0

5

рями окиси углерода (углеродное кипение ) ..

Выдержка металла под вакуумом ме- нее 6 мин при непрерывном перемешивании аргоном не приводит к полному раскислению металла, что в конечном счете ухудшает его деазотацию. Увели- чение длительности вьщержки металла . свыше 10 мин при непрерывном перемешивании аргоном неэффективно ввиду значительного усиления износа футеровки ковша, что резко увеличивает загрязненность металла крупными неметаллическими включениями экзогенного характера (см. таблицу, опыт 5). Момент окончания выдержки металла под вакуумом наблюдается и визуально (прекращение углеродного кипения металла).

Последующая после вакуумного раскисления операция введения нитриде- образующих элементов и присадка флюса, содержащего СаО и CaF в количестве 2-5 кг/т, с одновременной интенсификацией продувки аргоном позволяет связать имеющийся в металле азот и оставшийся кислород и перевести их в шлак.

Введение флюса в количестве менее 2 кг/т не обеспечивает достаточной степени удаления неметаллических вклю чений, в т.ч. и нитридов. Введение флюса в количестве более 5 кг/т приводит к возрастанию количества пша ка, что ухудшает в дальнейшем условия окислительного обезуглероживания, а улучшение показателей качества металла при этом не происходит (содержание , азота и количество неметаллических включений не снижается).

Очень важным моментом является введение нитридообразующих элемеитов и флюса до обезуглероживания расплава кислородом. Связано это с тем, что даже при бесшлаковом вьтуске из печи расплава последующее обезуглероживание его кислородом под вакуумом приводит к образованию на поверхности металла большого количества шлака. Введение нитридообразующих и флюса на шлак снижает эффективность деазота ции расплава из-за эффекта разбавле- ния и изменения физико-химических свойств добавок« Поэтому в предлагаемом способе введение нитридообразую- щих и флюса осуществляется до образования большого количества шлака, т.е.

до обезуглероживания расплава кислородом.

После операции раскисления интенсивность подачи аргона снижают до 0,2-0,5 , чтобы минимально возможно ограничить взаимодействие металла со шлаком и, в то же время, обеспечить удаление продуктов раскис ления.

При интенсивности подачи аргона менее 0,2 ,т процесс удаления продуктов раскисления затягивается, при этом увеличивается загрязнение металла неметаллическими включениями экзогенного характера. Если же повысить в этот период расход аргона более 0,5 нм /ч-т, то возрастает соответственно интенсивность перемеши-

родного кипения в металл ввели нит- ридообразуюнще компоненты: алюминия 1 кг/т и титан - 0,5 кг/т, а на металл - флюс, содержащий СаО и CaF в количестве 4 кг/т.Во время введения этих добавок интенсивность подачи аргона увеличивали до 2,5 т. После чего опустили кислородную фурму и начали продувку металла кислородом с интенсивностью 2500 нм /ч-т. Аргон в этот период подавали с интенсивностью 1,3 нм /ч-т. Достигнув требуемой концентрации углерода (0,015%) продувку кислородом прекратили, ввели раскислители - ферросилиций (6 кг/т) и алюминий (1,5 кг/т) и в течение 5 мин перемешивали расплав аргоном с интенсивностью 1,5 нм /ч.т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| Способ получения нержавеющей стали с ниобием | 1981 |

|

SU962323A1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2018 |

|

RU2681961C1 |

| Способ вакуумирования жидкой стали | 1980 |

|

SU954440A1 |

| Способ выплавки стали | 1979 |

|

SU829684A1 |

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

| Способ рафинирования нержавеющей стали | 1981 |

|

SU1002370A1 |

| Способ производства низкоуглеродистой стали | 1981 |

|

SU998517A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1092189A1 |

Изобретение относится к черной металлургии, в частности к технологии получения низкоуглеродистых нержавеющих сталей методом вакуумно-кислородного рафинирования. Цешь изобретения - повьшение качества металла за счет снижения содержания азота и неметаллических включений.Способ получения низкоуглеродистой нержавеющей стали включает расплавление шихты в печи, бесшлаковый вьтуск расплава в ковш, обезуглероживание кислородом под вакуумом при продувке аргоном, введение нитридообразующих элементов и флюса с повышением интенс гвности продувки аргоном в период их введения и раскисление. Расплав после вьшуска в ковш выдерживают 6-10 мин под вакуумом, вводят нитридообразующие элементы, флюс в количестве 2-5 кг на 1 т расплава, проводят обезуглероживание и раскисление, а затем в течение 4-8 мин осуществляют продувку аргоном при расходе 0,2-0,5 нм /ч на 1 т расплава. 1 табл. (Л

вания металла со шлаком; частицы шла-20 Затем подачу аргона снизили до

0,35 нм

ка, запутываясь в металле, также увеличивают загрязненность последнего неметаллическими включениями и, кроме того, усиливается износ футеровки ковша, что также приводит к загрязнению металла неметаллическими включениями экзогенного характера.

При окислительной продувке расплава аргоном с интенсивностью 0,2- 0,3 нм /ч т менее 4 мин степень загрязненности металла неметаллическими включениями остается высокой

Увеличение продолжительности продувки аргоном с вьш1еуказанной интенсивностью более 8 мин нецелесообраз- но, так как не приводит к значительному улучшению чистоты металла по включениям, а лишь увеличивает про- долкительность обработки и расход аргона.

Пример. Способ опробован «ри вьтлавке стали П.Х 18Н11 в 100- тонной печи с последующим вакуумным . обезуглероживанием на установке ков- шезого вакуумирования . После установки ковша с расплавом а вакуумную камеру включали насосы и одновременно начинали продувку металла аргоном через пробку, установленную в днище ковша. Разряжение в вакуу -1ной камере составляло по ходу процесса 20-80 мм рт.ст. (повышалось давление при продувке кислородом)5 интенсивность подачи аргона 1,,5 ни /ч«т. При выдержке в течение 8 мин под вакуумом металл интенсивно кипел,- проходило вакуумное раскисление его углеродом, В момент окончания угле

Затем подачу аргона снизили до

0,35 нм

ходом еще 6 мин.

,и продували с таким рас

В результате проведения плавки по указанной технологии Лолучали сталь с содержанием азота 0,010% при исходном содержании азота 0,031%, углерода 0,015%, неметаллических включе- НИИ 1,5 включения 5 балла на площади 10 см.

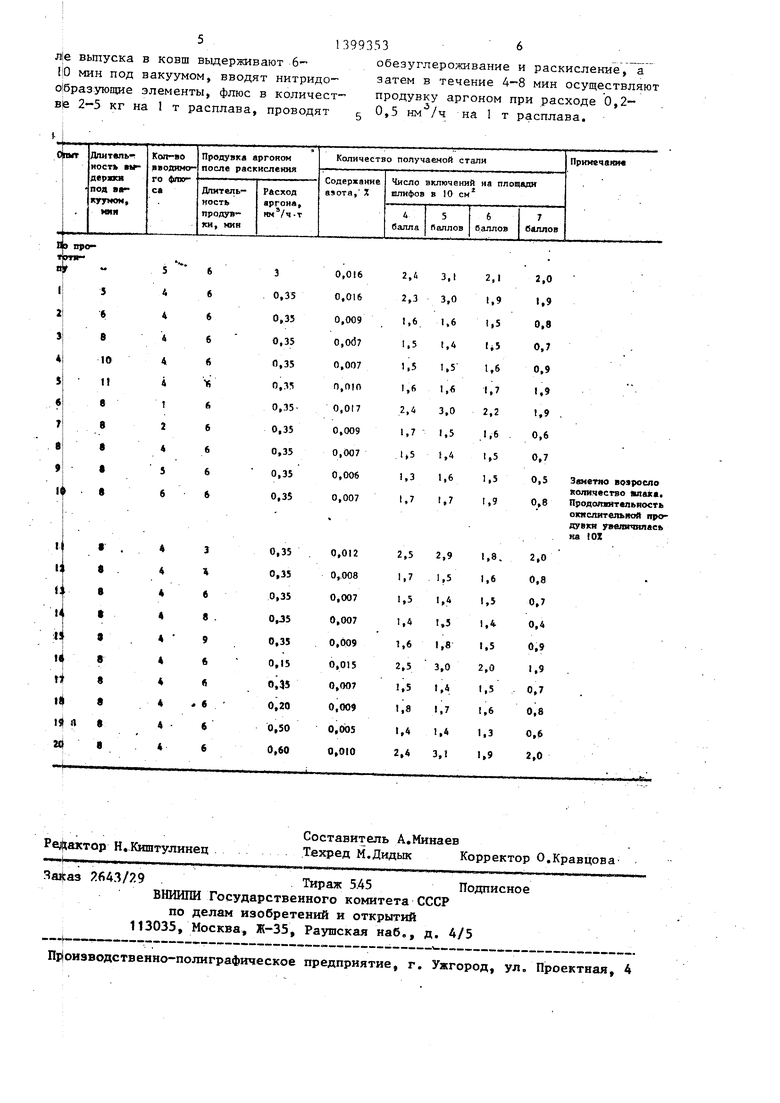

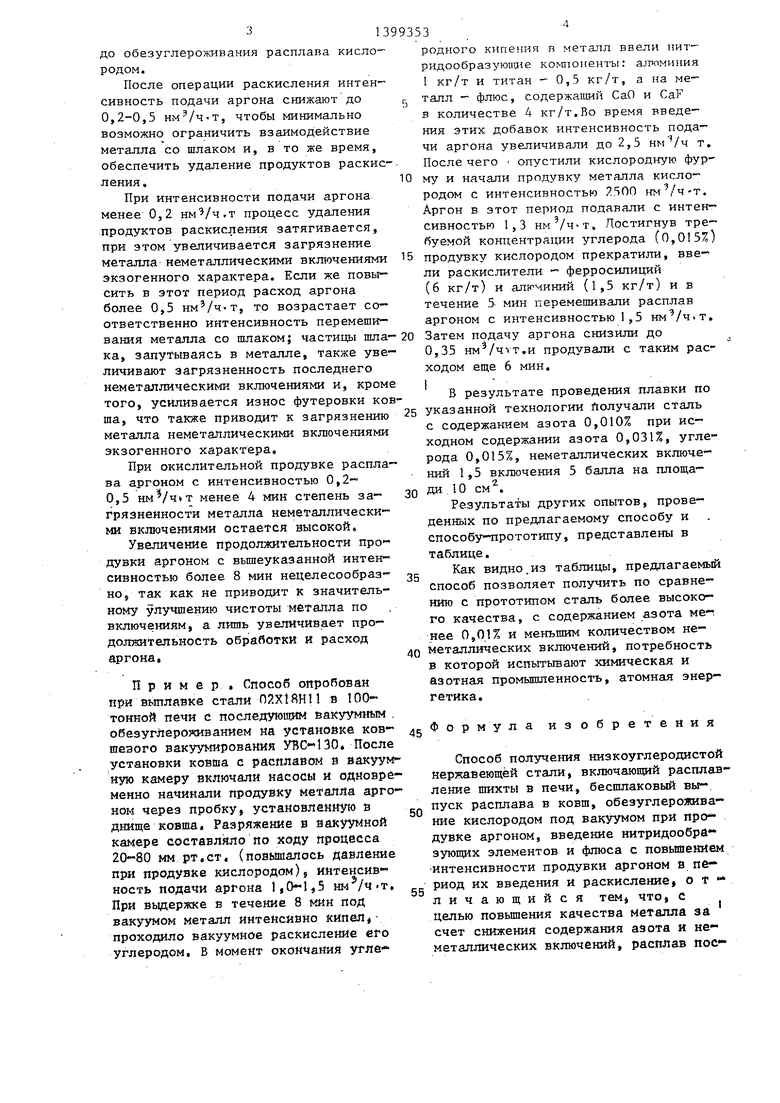

Результаты других опытов, проведенных по предлагаемому способу и способу-прототипу, представлены в таблице.

Как видно,из таблицы, предлагаемьй способ позволяет получить по сравнению с прототипом сталь более высокого качества, с содержанием азота ме-. нее 0,01% и меньшим количеством нееталлических включений, потребность в которой испытьгаают химическая и азотная промышленность, атомная энергетика.

Фор м У ла изобретения

Способ получения низкоуглеродистой нержавеющей стали, включающий расплавление шихты в печи, бесшлаковый вы-, пуск расплава в ковш, обезуглероживание кислородом под вакуумом при про дувке аргоном, введение нитридообра зуюших элементов и флюса с повышением интенсивности продувки аргоном в пе риод их введения и раскисление, о т личающийся тем, что, с целью повьш1ения качества металла за счет снижения содержания азота и неметаллических включений, расплав вьтуска в ковш вьщерживают 6- |0 мин под вакуумом, вводят нитридо- о1бразующие элементы, флюс в количест- в|е 2-5 кг на 1 т расплава, проводят

399333 6

обезуглероживание и раскисление,а затем в течение 4-8 мин осуществляют продувку аргоном при расходе 0,2- 0,5 им /ч на 1 т расплава.

ДГШТАПЬ

пост мг- держка под куумом, имя

Ксиг-вО вволямсг- го фяхг- са

Продувке аргоном после раскисления

Дгштель- ность продувки, мия

РАСХОД аргона,

нм /ч.т

Количество получаемой стали

Содержанке , X

Число включений на шлифов в 10 см

балла

Поллов

бал

| « Т

$

5

б В 10

11 в

8

в

в

8 t 9 8 8 8 8 8

4 4 4 4 2 4 5 б

4

4 4 4

4 4 4 4 4 4

б б б

б «

fi

А

б б б б

3 4 б 8 9 6 б

б б 6

3

0,35

0,33

0,35

П,35

0,3

0,350,35

0,35

0,35

0,35

0,35 0,35 0,35 0,J5 0,35 0,15

0,20 0,50 0,60

0,016

0,016 0,009 0, 0,007

О,то

0,017 0,009 0,007 0,006 0,007

0,012 0,.008 0,007 0,007 0,009 0,015 0,007 0,009 0,005 0,010

Пркмечвюи

Число включений на площади шлифов в 10 см

Поллов

6 баллов

7

бйллов

3,1

3,0 1.6

1,4

1,51,6

3,0 1.5 1,

1,6 1.7

2,9

1,5

1,4

1,5

1,8

3,0 1,4

1,7 1,4 3,1

2,1 1,9 1.5

1,6 1,7 2,2 1,6 1.5 1,5 1,9

1,8,

1,6

1,5

1,4

1,5

2,0

1,5

1,3

1,9

2,0 1.9 0,8 0,7 0,9 1,9 1,9 0,6 0,7 0,5 0,8

2,0 0,8 0.7 0,4 0,9 1,9 0,7 0,8 0,6 2,0

Заметно возросло количество ttnaica Продопяятелыюсть окислительной про- дувкн увепштлась на tOZ

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-05-30—Публикация

1986-09-24—Подача