(5) СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОЦИНКОВОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-ЦИНКОВЫХ ПОКРЫТИЙ | 2024 |

|

RU2840543C1 |

| Способ получения диффузионного алюминидного покрытия на низкоуглеродистой стали | 2016 |

|

RU2658550C1 |

| СПЛАВ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ ЦИНКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2180014C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ | 1993 |

|

RU2114930C1 |

| Способ производства тонкой высокопрочной стальной полосы,с покрытием из железоцинкового сплава | 1985 |

|

SU1303623A1 |

| ПРОТЕКТОРНЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2099436C1 |

| АНОД-ПРОТЕКТОР | 2011 |

|

RU2480537C1 |

| Электрохимический способ получения микро-мезопористой меди с развитой поверхностью | 2020 |

|

RU2751399C1 |

| Водный флюс для горячего цинкования стали | 1980 |

|

SU933791A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ ИРИДИЙ-ПЛАТИНА | 1985 |

|

SU1840840A1 |

Изобретение относится к покрыти ям металлами из расплава и может .быть использовано для нанесения на стальные изделия цинкового покрытия определенного состава. Известен способ получения железо цинкового покрытия на стальных изде лиях, включающий погружение изделия в расплав цинка и последующий термодиффузионный регулируемый отжиг. Данный способ позволяет получа покрытия с заданной концентрацией железа (k-J Mac.i) l. , Однако недостатком его является отсутствие технологического контроля за составом покрытия в процессе его нанесения. Наиболее близким по технической сущности к изобретению является способ получения цинкового покрытия, включаюи;ий электроосаждение же лезоцинкового покрытия из хлоридного расплава при температуре выше температуры плавления цинка12}. Недостатком данного способа является то, что он не обеспечивает получения на поверхности изделия покрытия определенного состава. При температурах электроосаждения цинка 30- 60С слой цинка, прилегающий к стальной подложке, взаимодействует со стальной основой с образованием железоцинкого сплава, в то зремя как на поверхности остается непрореагировавший цинк. Состав и свойства покрытия во время проведения процесса не контролируются. В то же время получение железоцинковых покрытий с заданным содержанием железа необходимо в ряде случаев перед нанесением лакокрасочных покрытий, а также для плакирования. Цель изобретения - получение заданного по составу покрытия и повышение его однородности по толщине. Поставленная цель достигается тем, что в способе, включающем 392 электроосаждение цинка из хлоридно- го расплава при температуре выше температуры плавления цинха, после осаж дения цинка осуществляют выдержку изделия в том же расплаве.без тока S течение времени, необходимого для достижения значения потенциала покрытия большего, чем потенциал жидкого цинкового электрода сравнения . Для получения покрытия с содержанием железа k-J масД после осаждения цинка из хлоридного расплава времени, необходимого для достижения потенциала покрытия 1-5 мВ относительно жидкого цинкового электрода сравнения. Цинк наносят на поверхность стального изделия электролизом расплавленных солеи, содержащих галогениды цин- потенциала зависит от температука, при 20-570°С и при ДК 0,1- ,ры, плотности тока и изменяется (на0, А/см. После нанесения жидкогопример для 1-5 мВ) от 5 До 20 с при

цинка изделие выдерживают при той же530с, от 10 до 30 с при при

температуре в солевом расплаве при катодной плотности тока от 0,1 до

непрерывном измерении элёктрохимичес- 5 0,4 A/CM При температуре ниже 420С

кого потенциала системы. гпМ/распл.9лектРолит+1п Ре+1г((пк). (i)

По достижениификсированного знаме ния потенциала изделие извлекают из расплава и охлаждают со скоростью, устраняющей возможность дальнейшей диффузии железа в покрытие.

Потенциал системы (1| служит ме рой взаимодействия цинка и железа и не зависит от состава электролита

(с,тЛ)

где, С - концентрация цинка в сплаве,, - коэффициент активности цинка в сплаве , Т - температура,

. Коэффициент активности цинка в сплаве является функцией температуры и состава сплава js. (Т,С). Для определенного состава (атомного и фазового) Е f(Т) принято выражать в виде

Е а н-Ь-Т, («) d и Ъ - постоянные

Зная зависимости (3) для сплавов различного состава, по потен циалу, измеренному а данный момент времени Е( f ) можно определить сое тав поверхностного слоя изделия.

осаждается твердый цинк в виде дендритов, что не обеспечивает равномерного покрытия и существенно снижает скорость процесса. При температуре

выше 530 С содержание железа в поверхностном слое покрытия очень быстро (через 1-2 с) повышается до содержания, большего 7 мас.%. Получаемое при этом покрытие обдадает

совершенно другими эксплуатационными характеристиками.

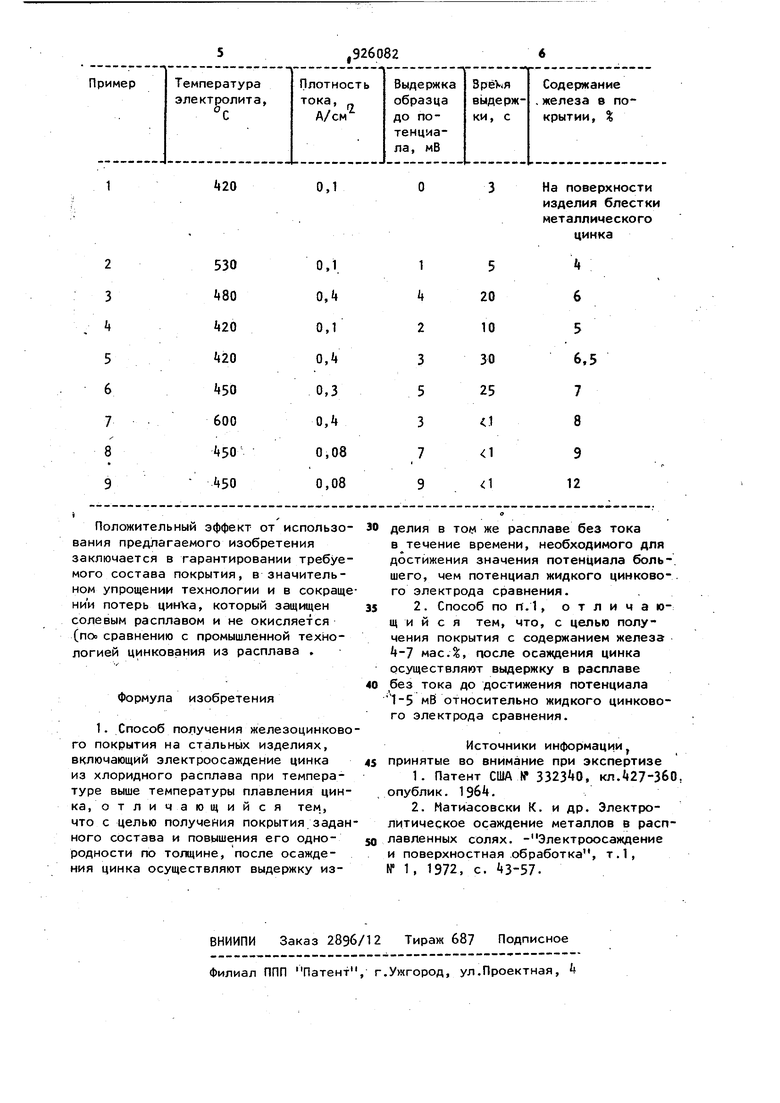

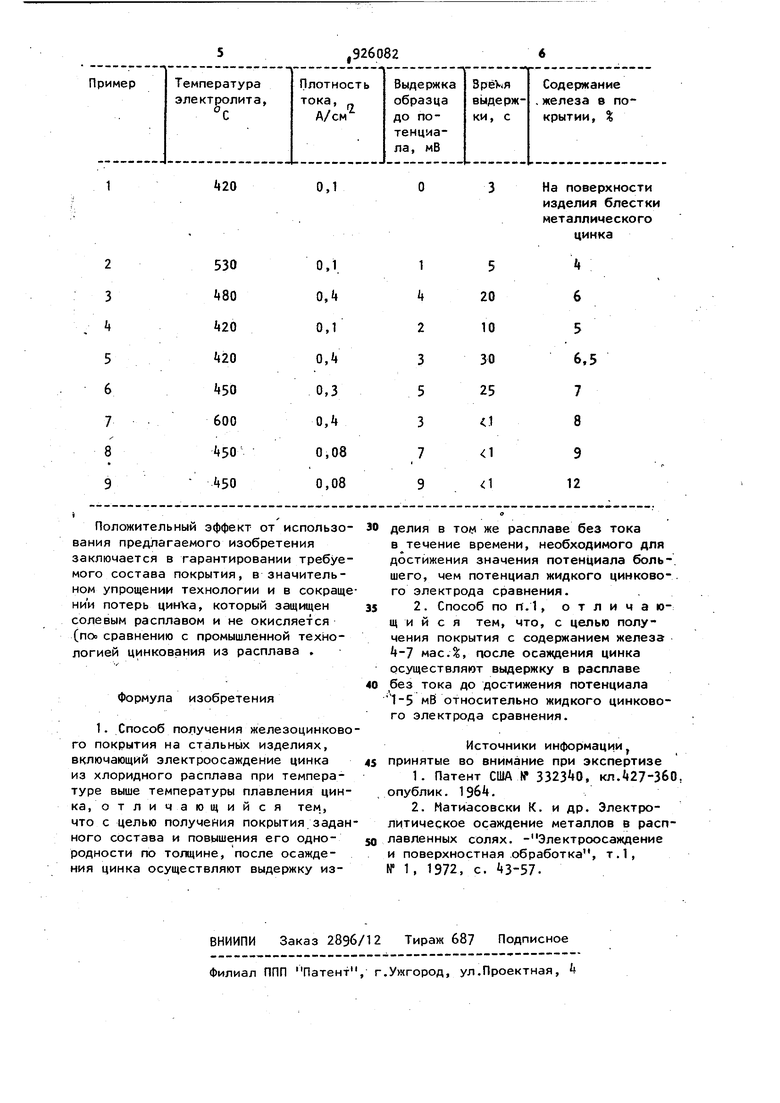

Пр и м е р ы. Проводят опыты, по получению цинкового покрытия, содержащего -12 мас. железа. Жидкий цинк наносят на стальное изделие электролизом расплава КС1-МяС1|2.25 мас.% гпС1(1При 20-530°С и плотности тока О,1-0,А А/см из расчета г цинка/м . После нанесения необходимого количества цинка отключают ток электролиза и измеряют потенциал сплава относительно .жидкЬГо цинка. По достижении определенного потенциала образец извле I кают из расплава и охлаждают на воздухе. Так получают образцы при потенциалах .7 и 9 мВ. Условия и результаты опытов приведены в таблице. Таким образом, значение электрохимического потенциала системы (1) в каждый момент времени однозначно определяется составом поверхностного сплава Fe-Zn, что позволяет контролирювать процесс диффузионного цинкования . Соответствие потенциалов 1-5 мВ содержанию железа в поверхностном сплаве k-7 масД подтверждается равновесными измерениями ЭДС, гальванического элемента (1) для сплавов, содержащих различное количество железа. На поверхности образца, извлеченного из расплава при потенциале О мВ, наблюдаются блестки избыточного металлического цинка, а при 7-8 мВ содержание железа в поверхностных сплавах B- масД. Время достиже420

0,1

На поверхности изделия блестки металличе ско го цинка

Авторы

Даты

1982-05-07—Публикация

1980-04-03—Подача