(5) УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ ДВИЖУЩЕГОСЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для жидкостной обработки движущейся ткани | 1980 |

|

SU926117A1 |

| Устройство для промывки движущейся ткани | 1980 |

|

SU926115A1 |

| Устройство для жидкостной обработки ткани | 1990 |

|

SU1719489A1 |

| Устройство для жидкостной обработки непрерывно движущегося текстильного материала | 1982 |

|

SU1032064A1 |

| Устройство для жидкостной обработки движущегося текстильного материала | 1983 |

|

SU1134640A1 |

| Способ жидкостной обработки текстильного материала и устройство для его осуществления | 1991 |

|

SU1804514A3 |

| Устройство для жидкостной обработки текстильного материала | 1990 |

|

SU1712493A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2008 |

|

RU2371531C1 |

| Устройство для пропитки текстильного полотна | 1990 |

|

SU1724755A1 |

| Устройство для жидкостной обработкиТЕКСТильНОгО МАТЕРиАлА | 1978 |

|

SU836255A1 |

IИзобретение относится к текстильному отделочному производству и может быть использовано при промывке текстильного материала.

Известно устройство для мокрой обработки текстильных материалов, содержащее ванну с технологическим раствором, транспортирующие ролики и отжимные валы;. Ткань попадает в технологический раствор, огибая транспортирующие ролики, и затем проход 1т через систему отжимных валов Гп.

Недостатком этого устройства является плохое перемешивание раствора; при движении ткани-на ней образуется ламинарный слой, в результате чего не происходит обновление раствора около поверхности ткани, что существенно сдерживает скорость процесса.

Известно также устройство для жидкостной обработки движущегося текстильного материала, содержащее ванну для технологического раствора, в которой смонтированы с возможностью опетливания материалом нижний и верхний ряды транспортирующих роликов, установленные на выходе ванны отжимные валы и систему подвода к ванне барботирующей среды 2.

Недостатком данного устройства является осуществление очистки только внешней поверхности материала, отсутствие возможности ликвидировать застойные зоны в порах материала.

Целью изобретения являет-ся интенсификация процесса мокрой обработки ткани за счет ликвидации застойных зон в порах материала, а также повышение качества обработки его.

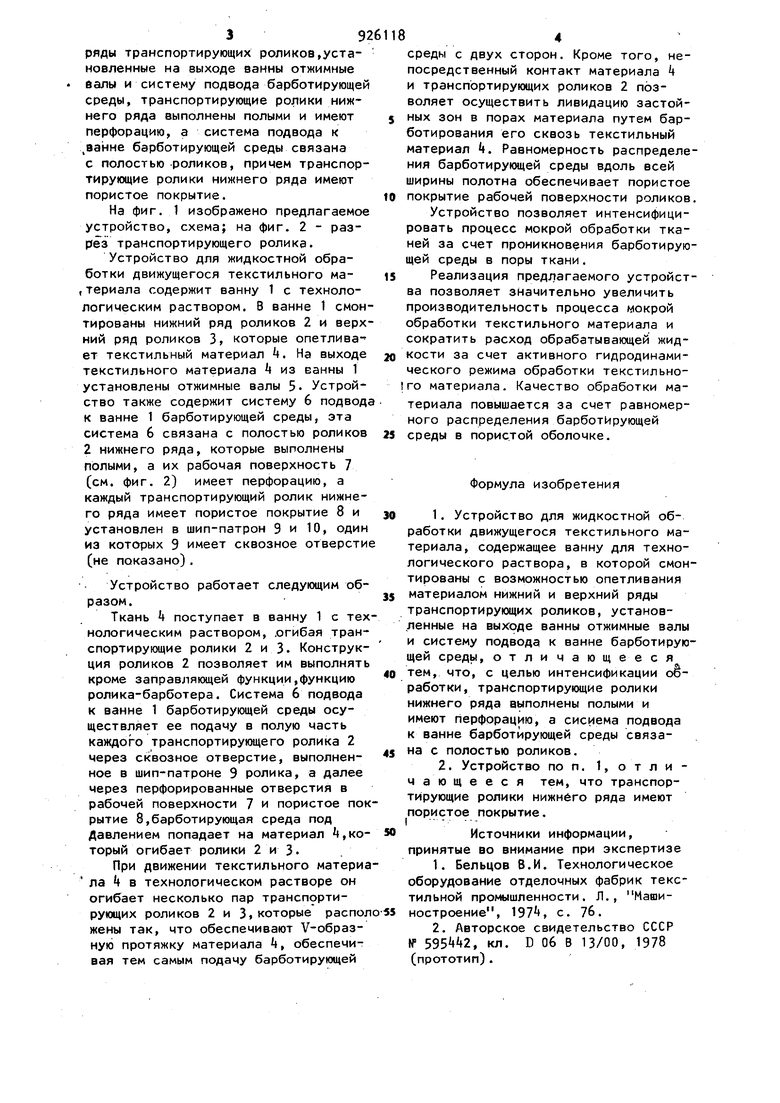

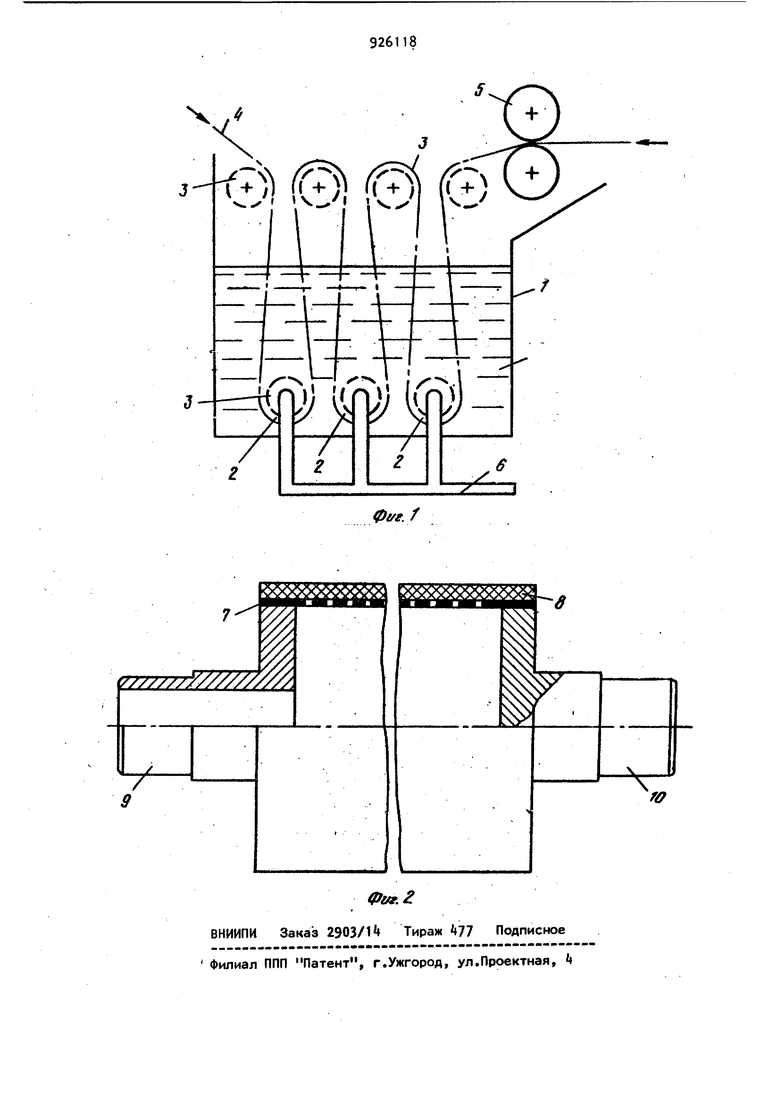

Эта цель достигается за счет того, что в устройстве для жидкостной обработки движущегося текстильного материала, содержащем ванну для технологического раствора, в которой смонтированы с возможностью опетливания материалом нижний и верхний ряды транспортирующих роликов,установленные на выходе ванны отжимные валы и систему подвода барботирующей среды, транспортирующие ролики нижнего ряда выполнены полыми и имеют перфорацию, а система подвода к ,ванне барботирующей среды связана с полостью роликов, причем транспортирующие ролики нижнего ряда имеют пористое покрытие. На фиг. 1 изображено предлагаемое устройство, схема; на фиг. 2 - разрез транспортирующего ролика. Устройство для жидкостной обработки движущегося текстильного ма.териала содержит ванну 1 с технолологическим раствором. В ванне 1 смон тированы нижний ряд роликов 2 и верх ний ряд роликов 3, которые опетлива ет текстильный материал k. На выходе текстильного материала k из ванны 1 установлены отжимные валы 5- Устройство также содержит систему 6 подвод к ванне 1 барботирующей среды, эта система 6 связана с полостью роликов 2 нижнего ряда, которые выполнены полыми, а их рабочая поверхность 7 (см. фиг. 2) имеет перфорацию, а каждый транспортирующий ролик нижнего ряда имеет пористое покрытие 8 и установлен в шип-патрон 9 и 10, один из которых 9 имеет сквозное отверсти (не показано). Устройство работает следующим образом. Ткань поступает в ванну 1 с тех нологическим раствором, .огибая транспортирующие ролики 2 и 3. Конструкция роликов 2 позволяет им выполнять кроме заправляющей функции,функцию ролика-барботера. Система 6 подвода к ванне 1 барботирующей среды осуществляет ее подачу в полую часть каждого транспортирующего ролика 2 через сквозное отверстие, выполненное в шип-патроне 9 ролика, а далее через перфорированные отверстия в рабочей поверхности 7 и пористое пок рытие 8,барботирующая среда под Давлением попадает на материал ,который огибает ролики 2 и 3. При движении текстильного материа ла в технологическом растворе он огибает несколько пар транспортирующих роликов 2 и 3, которые распол жены так, что обеспечивают V-образную протяжку материала k, обеспечивая тем самым подачу барботирующей среды с двух сторон. Кроме того, непосредственный контакт материала k и транспортирующих роликов 2 позволяет осуществить ливидацию застойных зон в порах материала путем барботирования его сквозь текстильный материал . Равномерность распределения барботирующей среды вдоль всей ширины полотна обеспечивает пористое покрытие рабочей поверхности роликов. Устройство позволяет интенсифицировать процесс мокрой обработки тканей за счет проникновения барботирующей среды в поры ткани, Реализация предлагаемого устройства позволяет значительно увеличить производительность процесса мокрой обработки текстильного материала и сократить расход обрабатывающей жидкости за счет активного гидродинамического режима обработки текстильного материала. Качество обработки материала повышается за счет равномерного распределения барботирующей среды в пористой оболочке. Формула изобретения 1. Устройство для жидкостной обработки движущегося текстильного материала, содержащее ванну для технологического раствора, в которой смонтированы с возможностью опетливания материалом нижний и верхний ряды транспортирующих роликов, установленные на выходе ванны отжимные валы и систему подвода к ванне барботирующей среды, отличающееся тем, что, с целью интенсификации обработки, транспортирующие ролики нижнего ряда выполнены полыми и имеют перфорацию, а сисиема подвода к ванне барботирующей среды связана с полостью роликов. 2. Устройство по п, 1, от л и чающееся тем, что транспортирующие ролики нижнего ряда имеют пористое покрытие. I ---..., Источники информации, принятые во внимание при экспертизе 1.Бельцов В.И. Технологическое оборудование отделочных фабрик текстильной промышленности. Л., Машиностроение, 197, с. 7б. 2.Авторское свидетельство СССР № SS5kk2, кл. D Об В 13/00, 1978 (прототип).

Авторы

Даты

1982-05-07—Публикация

1980-04-30—Подача