Изобретение относится к отделочному производству текстильной промышленности, .а именно к оборудованию для жидк(зстной обработки текстильных материалов.

Известно устройство для осуществяеиия способа промывки текстильного полотна, содержащее промывные ванны с размещенными в них роликгми для проводки материала, соплами для подачи обра атывающей жидкости, приспособление для вылеживания ткани.

Недостатком этого устройства явлйвтся низкая производительность, высокие энергозатраты для поддерживания высокой температуры в свободно размещенных камерах со средством турбулентного воздействия, значительные занимаемые производственные площади 8 связи с отдельным монтированием каждой составной части устройства. , Известно также устройство для промывки текстильного материала, содержащее в ванне для обрабатывающей жидкости ряды наклонно установленных направляющих роликов для петлеобразной проводки материала (верхний из которых приводной), чередующихся с отклоняющими элементаи, сопла для подачи обрабатывающей;кидости и сливные патрубки.

Известное устройство наиболее близко о технической сущности к предлагаемому выбрано 8 качестве прототипа.

Недостатком этого устройства, как и вышеописанного, является низкая производиельность из-за малой продолжительности процесса промывки п ри недостаточной длине заправки ткани в ванну, а также невысокая эффективность промывки из-за резких перепадов натяжений ткани на участках поотна с различной длиной, обусловленной ромбической формой расположения направляющих роликов,

Целью предлагаемого технического решения является повышение производительности и снижение энергЬ- и металлоемкости.

В предлагаемом устройстве расположение направляющих роликов соответственно и чередующихся с ними отклоняющих элементов двумя параллельными группами позволяет значительно; повысить качество промывки за счет равномерного натяжения материала на равнодлинных участках, а еле-, доватепьно, и производительность в сравнении с прототипом. Установка групп роликов наклонно к горизонту и зеркальносимметрично друг относительно друга позволяет в образовавшемся пространстве установить емкость в виде трехгранной призмы в нижней части ваннь для размещения в ёмкости средства для процесса обработки материала вылеживанием, что значительно повыша1эт эффективность использования производственных площадей за счет компактности, повышает производительность за счет сокращения длины проводки материала между промывной частью и вылеживанием и, исключая наличие дополнительных проводящих элементов, снижает металлоемкость (в сравнении с аналогом, где средство для вылеживания смонтировано отдельно от ванны);

Также значителы-ю сокращаются энергозатраты для поддержания ВЫСОКОЙ температуры в устройстве вследствие высокой герметизации (в отличие от аналога, где полотно npiji переходе из одной камеры в другую выходит в открытое пространство). Выполнение средства для процесса обработки материала вылеживанием в виде транспортера с ребристыми приводящими роликами и транспортерной лентой с эластичными пластинами увеличивает эффективность протекания процесса за счет (механического воздействия на складки материала (сообщение ей вибрации-потряхивания), что также повышает производительность устройства.

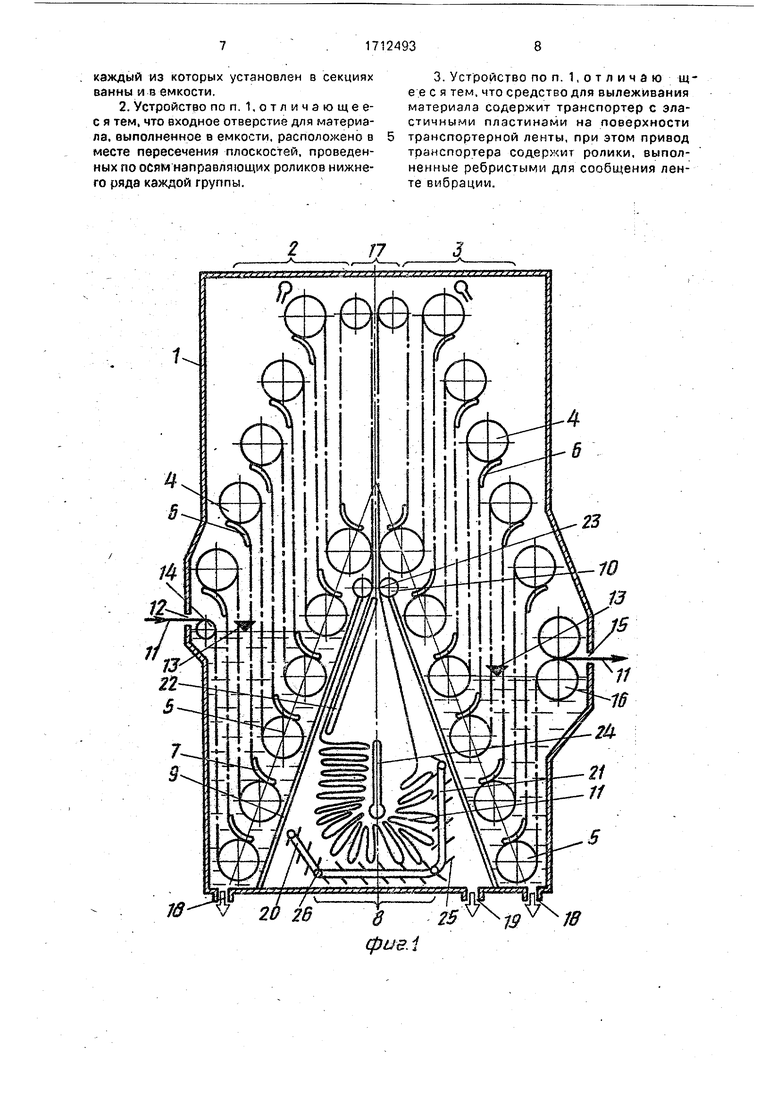

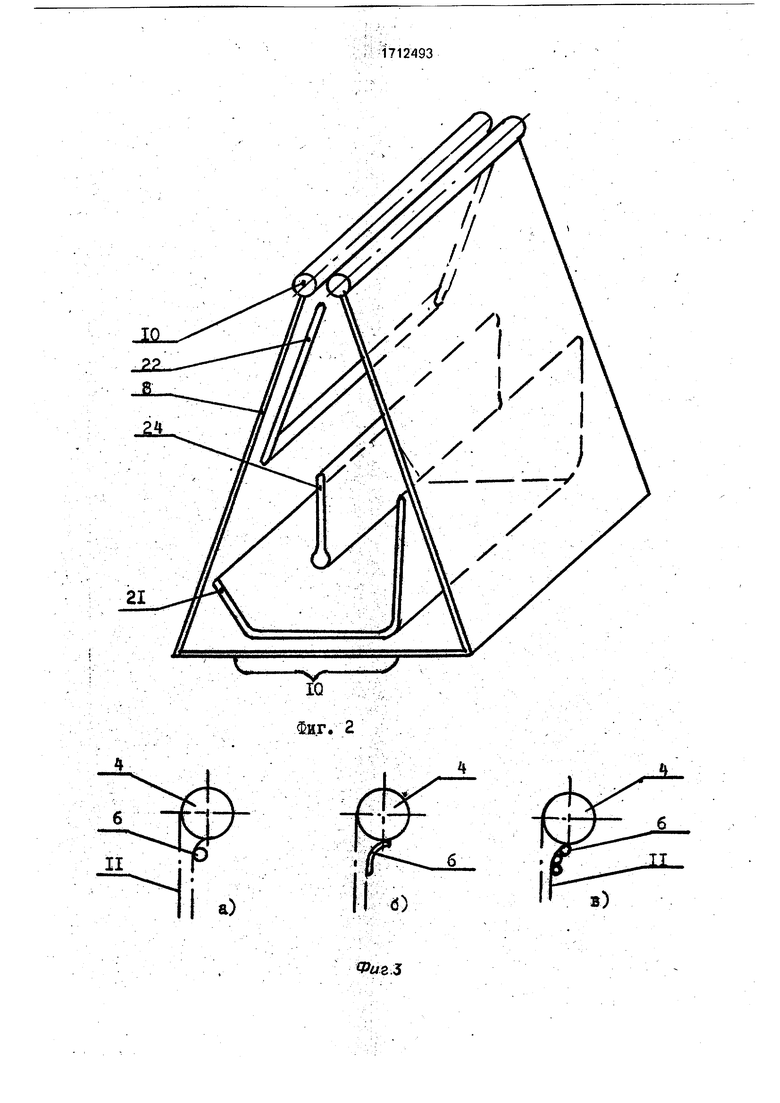

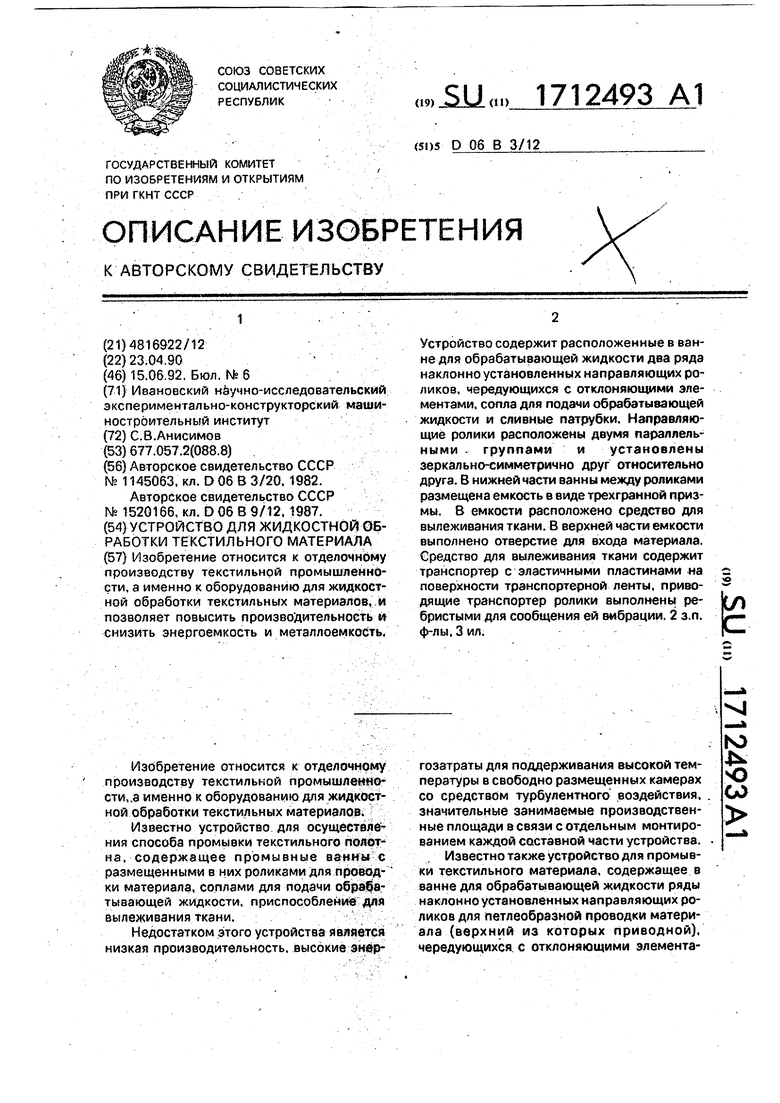

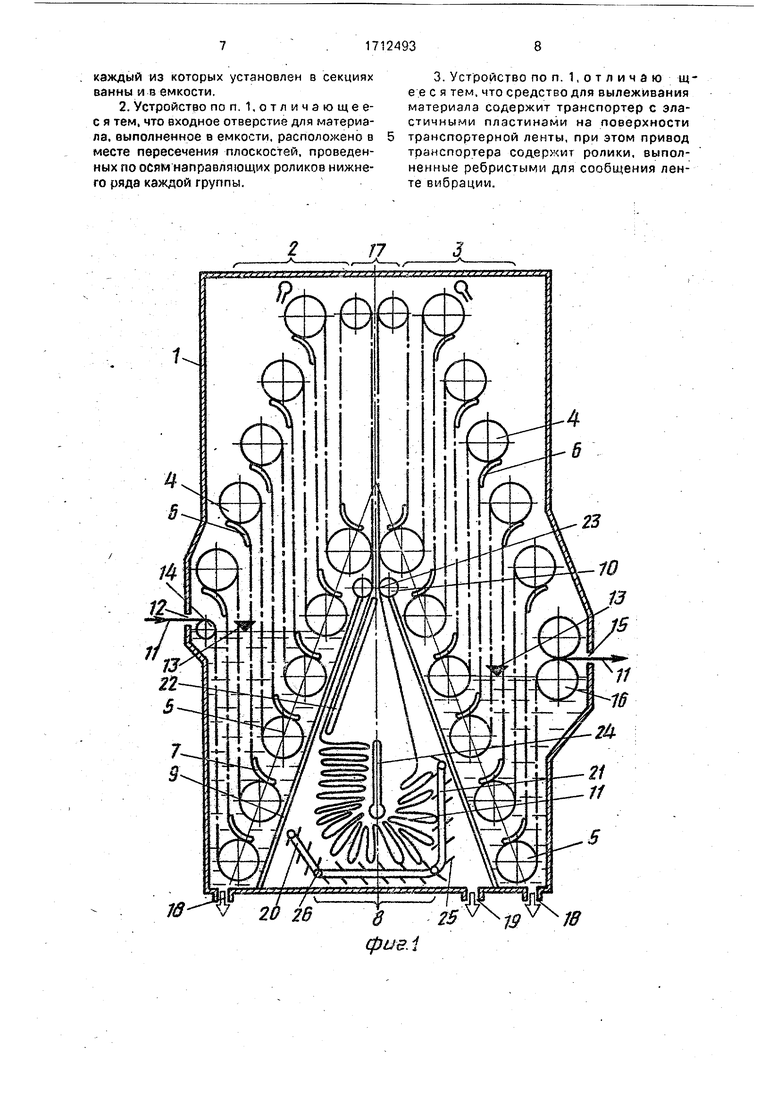

. На фиг. 1 представлено устройство для жидкостной обработки текстильного материала, разрез; на фиг. 2 - секция со средством для вылеживания материала; на фиг, 3

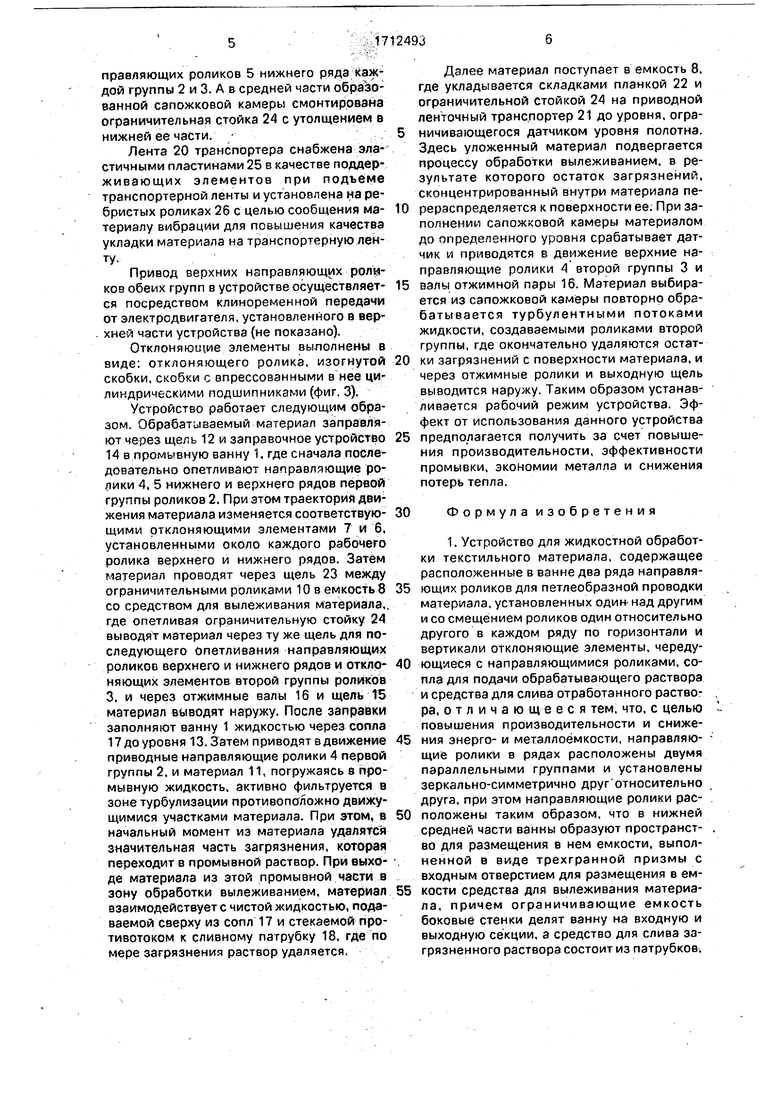

- варианты конструктивного выполнения отклоняющих элементов.

Устройство для жидкостной обработки текстильного материала содержит промывную ванну 1 для обрабатывающего раствора, в которой смонтированы две группы 2 и 3 роликов для петлеобразной проводки материала, каждая из которь1х состоит из двух рядов направляющих приводных верхних 4 и нижних 5 роликов, установленных один

5 над другим параллельно и со смещением по вертикали и горизонтали. Направляющие ролики 4 и 5 установлены поочередно с отклоняющими элементами 6. 7 верхнего и нижнего рядов. Ряды направляющих роликов 4 и 5 и чередующихся с ними отклоняющих элементов 6 и 7 одной группы 2 установлены зеркально-симметрично относительно другой 3, в результате чего обрёзуется свободное пространство в нижней

5 части ванны для размещения в нем емкости 8, выполненной а виде трехгранной призмы. Эта емкость ограничивается стенками 9 и роликами 10. В емкости 8 размещается средство для вылеживания материала. Для

0 ввода материала 11 в промыёную ванну 1 предусмотрена щель 12, расположенная вышеуровня 13 раствора и установлено заправочное устройство 14. А для вывода из промывно1Й ванны 1 материала 11 предусмотрена щель 15. расположенная также аыше.уровня 1:3 раствора, и установлена пара 16 отжимных валов. Для подачи промывной жидкости на ветви материала в верхней части ванны 1 смонтированы сопла 17, подсоединенные к трубопроводам подачи обрабатывающей жидкости{не показано) Для отвода загрязненного раствора смонтированы в днище ванны сливные патрубки 18, а для отвода скапливающегося раствора

5 в основании ёмкости 8. где расположено средство для вылеживания ткани, - сливной патрубок 19.

Средство для вылеживания материала выполнено в виде ёмкости в фЬрме сапож0 ковой камеры, образованной лентой 20Приводного ленто гного транспортера 2t, смонтированного на днище ванны, 8 верхней части которой смонтирована на оси (не показано) колеблющаяся планка 22 для укладки материала складками на ленту транспортера 20, установлен датчик уровня полотна (не показано)и имеется щель 23 для входа и выхода материала, образованная стенками 9 и роликами 10 в месте пересечения плоскостей, проведенных по осям направляющих роликов 5 нижнего ряда каждой группы 2 и 3. А в средней части обрадованной сапожковой камеры смонтирована ограничительная стойка 24 с утолщением в нижней ее части. Лента 20 транспортера снабжена эластичными пластинами 25 в качестве поддерживающих элементов при подъёме транспортерной ленты и установлена на ребристых роликах 26 с целью сообщения материалу вибрации для повышения качества укладки материала на транспортерную ленту.

Привод верхних направляющих рол4(1ков обеих групп в устройстве осуществляется посредством клиноременной передачи от электродвигателя, установленного в верхней части устройства {не показано).

Отклоняюи ие элементы вылолнены в виде: отклоняющего ролика, изогнутой скобки, скобки с впрессованными в нее циг линдрическмми подшипниками (фиг. 3).

Устройство работает следующим образом. Обрабатываемый материал заправляют через щель 12 и заправочное устройство 14 в промывную ванну 1, где сначала последовательно опетливают направляющие ролики 4, 5 нижнего и верхнего рядов первой группы роликов 2. При этом траекторий движения материала изменяется соответствующими ртклоняющими элементами 7 и 6, установленными около каждого рабочего ролика верхнего и нижнего рядов. Затем материал проводят через щель 23 между ограничительными роликами 10вемкость8 со средством для вылеживания материала,, где опетливая ограничительную стойку 24 выводят материал через ту же щель для последующего опетливания направляющих роликов верхнего и нижнего рядов и отклрняющих элементов второй группы роликов 3. и через отжимные валы 16 и щель 15 материал выводят наружу. После заправки заполняют ванну 1 жидкостью через сопла 17 до уровня 13. Затем приводят в движение приводные направляющие ролики 4 первой группы 2, и материал 11, погружаясь а промывную жидкость, активно фильтруется в зоне турбулизации противопаложно движущимися участками материала. При этом, в начальный момент иэ материала удалятся значительная часть загрязнения, которая переходит в промывной раствор. При выходе материала из этой промывной части в зону обработки вылеживанием, материал взаимодействует с чистой жидкостью, подаваемой сверху из сопл 17 и стекаемой противотоком к сливному патрубку 18, где по мере загрязнения раствор удаляется.

Далее материал поступает в емкость В, где укладывается складками планкой 22 и ограничительной стойкой 24 на приводной ленточный транслортер 21 до уровня, ограничивающегося датчиком уровня полотна. Здесь уложенный материал подвергается процессу обработки вылеживанием, в результате которого остаток загрязнений, сконцентрированный внутри материала перераспределяется к поверхности ее; При заполнении сапожковой камеры материалом до определенного уровня срабатывает датчик и приводятся в движение верхние направляющие ролики 4 второй группы 3 и валы отжимной пары 16. Материал выбирается из сапожковой камеры повторнр обрабатывается турбулентными потоками жидкости, создаваемыми роликами второй группы, где окончательно удаляются остатки загрязнений с поверхности материала, и через отжимные ролики и выходную щель выводится наружу. Таким образом устанавливается рабочий режим устройства. Эффект от использования данного устройства предполагается получить за счет повышения производительности, эффективности промывки, экономии металла и снижения потерь тепла.

Формула изобретения

1. Устройство для жидкостной обработки текстильного материала, содержащее расположенные в ванне два ряда направляющих роликов для петлеобразной проводки материала, установленных один- над другим и со смещением роликов один относительно другого в каждом ряду по горизонтали и вертикали отклоняющие элементы, чередующиеся с направляющимися роликами, сопла для подачи обрабатывающего раствора и средства для слива отработанного раствора, о т л и ч а ю щ 6 е с я тем, что, с целью повышения производительности и снижения энерго- и металлоёмкости, направляющие ролики в рядах расположены двумя параллельными группами и установлены зеркально-симметрично друг относительно друга, при этом направляющие ролики расположены таким образом, что в нижней средней части ванны образуют пространство для размещения в нем емкости, выполненной в виде трехгранной призмы с входным отверстием для размещения в емкости средства для вылеживания материала, причем ограничивающие емкость боковые стенки делят ванну на входную и выходную секции, а средство для слива загрязненного раствора состоит из патрубков.

каждый из которых установлен в секциях ванны и 8 емкости.

2. Устройство по п. 1.отличэю1деес я тем, что входное отверстие для материала, выполненное в емкости, расположено в месте пересечения плоскостей, проведенных по осям направляющих роликов нижнего ряда каждой группы.

3. Устройство по п. 1, о т л и ч а ю ще е с я тем, что средство для вылеживания материала содержит транспортер с эластичными пластинами на поверхности транспортерной ленты, при этом привод транспортера содержит ролики, выполненные ребристыми для сообщения ленте вибрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ промывки непрерывно движущегося текстильного полотна | 1982 |

|

SU1145063A1 |

| Способ беления текстильного полот-HA и уСТРОйСТВО для ЕгО ОСущЕСТВлЕ-Ния | 1979 |

|

SU796272A1 |

| Способ отбеливания текстильного полотна | 1982 |

|

SU1043205A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОДГОТОВКИ ВИСКОЗНЫХ ШТАПЕЛЬНЫХ ТКАНЕЙ | 1993 |

|

RU2037588C1 |

| Способ жидкостной обработки текстильного материала и устройство для его осуществления | 1991 |

|

SU1804514A3 |

| Способ жидкостной обработки волокна и устройство для его осуществления | 1987 |

|

SU1670011A1 |

| Устройство для жидкостной обработки текстильного материала | 1991 |

|

SU1786208A1 |

| Устройство для промывки текстильного материала | 1987 |

|

SU1520166A1 |

| Устройство для жидкостной обработки текстильного материала | 1990 |

|

SU1721138A1 |

| Устройство для жидкостной обработки непрерывно движущегося текстильного материала | 1982 |

|

SU1032064A1 |

Изобретение относится к отделочному производству текстильной промышленности, а именно к оборудованию для жидкостной обработки тeкcтильньfx материалов,.и позволяет повысить производительность и снизить энергоемкость и металлоемкость,Устройство содержит расположенные в ванне для обрабатывающей жидкости два ряда наклонно установленных направляющих роликов, чередующихся с отклоняющими элементами, сопла для подачи обрабатывающей жидкости и сливные патрубки. Направляющие ролики расположены двумя параллельными . группами и установлены зеркально-симметрично друг относительно друга. В нижней части ванны между роликами размещена емкость в виде трехгранной призмы. В емкости расположено средство для вылеживания ткани. В верхней части емкости выполнено отверстие для входа материала. Средство для вылеживания ткани содержит транспортер с эластичными пластинами «а поверхности транспортерной ленты, приводящие транспортер ролики выполненц ребристыми для сообщения ей вибрации. 2 з.п. ф^лы. Зил.

| Способ промывки непрерывно движущегося текстильного полотна | 1982 |

|

SU1145063A1 |

| кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-02-15—Публикация

1990-04-23—Подача