1

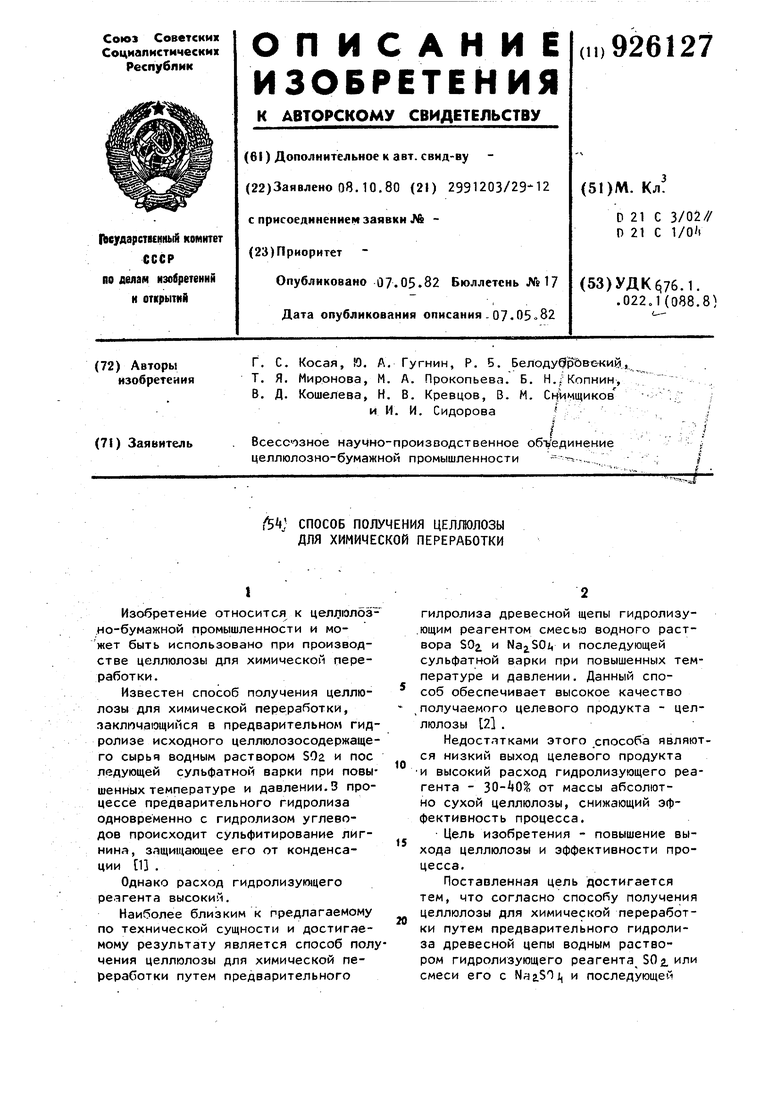

Изобретение относится к целдолозно-бумажной промышленности и может быть использовано при производстве целлюлозы для химической переработки.

Известен способ получения целлюлозы для химической переработки, заключающийся в предварительном гидролизе исходного целлюлозосодержащего сырья водным раствором SOa и пос ледующей сульфатной варки при повышенных температуре и давлении.3 процессе предварительного гидролиза одновременно с гидролизом углеводов происходит сульфитирование лигнина, защищающее его от конденсации 1 .

Однако расход гидролизующего реагента высокий.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения целлюлозы для химической переработки путем предварительного

гилролиза древесной щепы гидролизу.ющим реагентом смесью водного раствора S02. и Na2.SOi, и последующей сульфатной варки при повышенных температуре и давлении. Данный способ обеспечивает высокое качество получаемого целевого продукта - целлюлозы 2 .

Недостатками этого способа являются низкий выход целевого продукта и высокий расход гидролизующего реагента - от массы абсолютно сухой целлюлозы, снижающий эффективность процесса.

Цель изобретения - повышение выхода целлюлозы и эффективности процесса.

Поставленная цель достигается тем, что согласно способу получения целлюлозы для химической переработки путем предварительного гидролиза древесной цепы водным раствором гидролизующего реагента SO а или

.

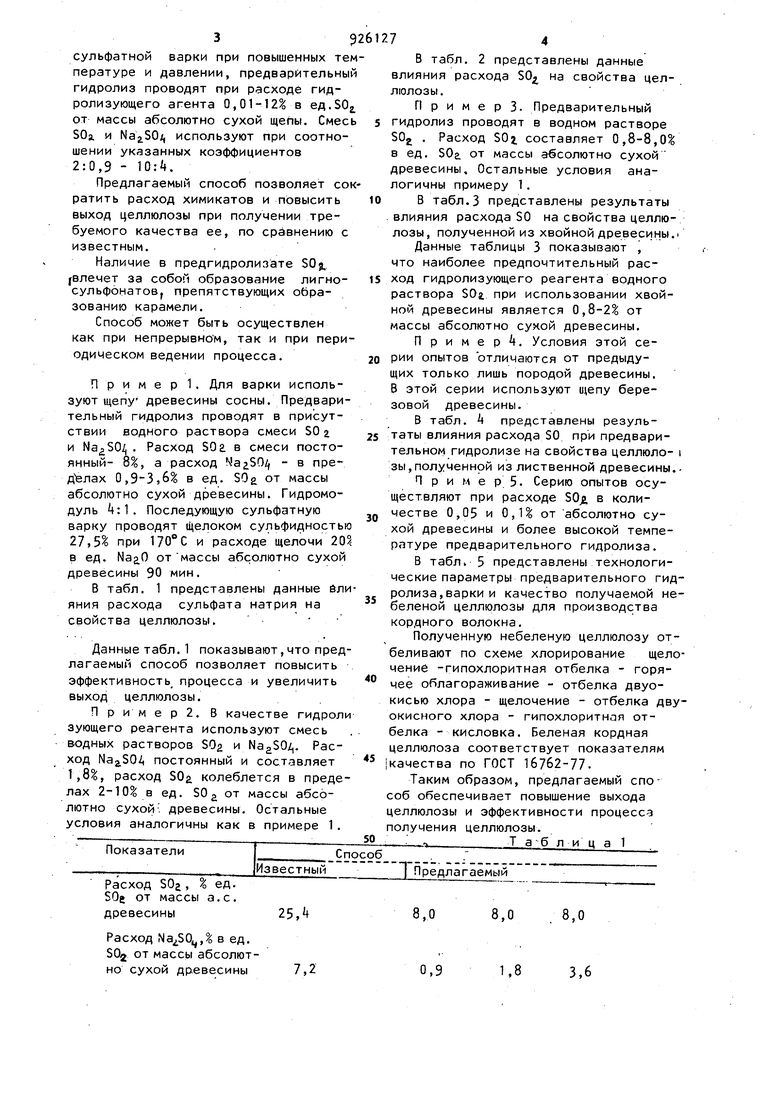

смеси его с , и последующей 39 варки при повышенных тем сульфатной пературе и давлении, предварительный гидролиз проводят при расходе гидроли зующего агента 0,01-12 в ед.50г от массы абсолютно сухой щепы. Смесь SOa и NajiSO/, используют при соотношении указанных коэффициентов 2:0,9 - 10:. Предлагаемый способ позволяет сок ратить расход химикатов и повысить выход целлюлозы при получении требуемого качества ее, по сравнению с известным. Наличие в предгидролизате SOj, (ВЛечет за собой образование лигносульфонатов, препятствующих образованию карамели. Способ может быть осуществлен как при непрерывном, так и при пери одическом ведении процесса. Пример 1. Для варки используют щепу древесины сосны. Предварительный гидролиз проводят в присутствии водного раствора смеси SO г и , . Расход SO г в смеси постоянный- 8, а расход NaaSO/, - в пред лах 0,9-3,6 в ед. SO а от массы абсолютно сухой древесины. Гидромодуль :1. Последующую сульфатную варку проводят щелоком сульфидность 27,5% при 170°С и расходе щелочи 20 в ед. NaaO от массы абсолютно сухой древесины 90 мин, В табл. 1 представлены данные йл яния расхода сульфата натрия на свойства целлюлозы. Данные табл.1 показывают,что пред лагаемый способ позволяет повысить эффективность, процесса и увеличить выход целлюлозы. Пример2. В качестве гидрол зующего реагента используют смесь водных растворов SO и ,. Расход постоянный и составляет 1,8, расход SOa колеблется в преде лах 2-10% в ед. SO 2 от массы абсолютно сухой , древесины. Остальные условия аналогичны как в примере 1

Способ. Показатели

Известный I Г1редлагаемый

Расход SOa, % ед. SOg от массы а.с. древесины

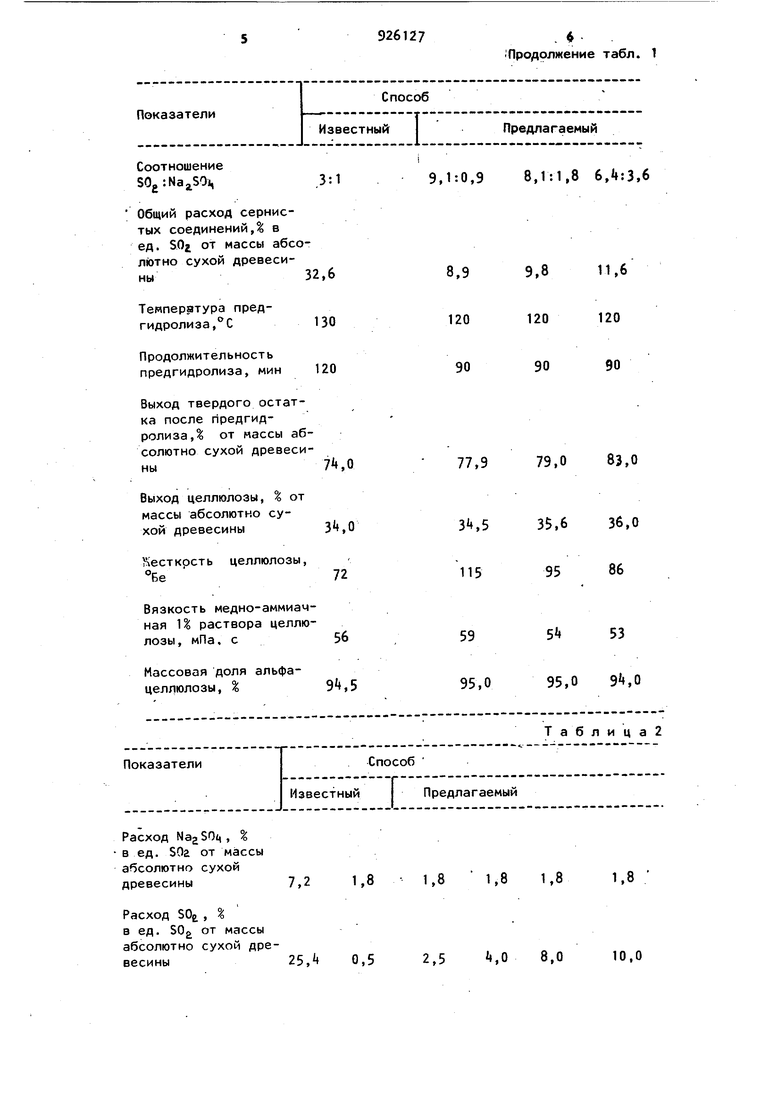

Расход ,% в ед. SOj от массы абсолютно сухой древесины В табл. 2 представлены данные лияния расхода SO на свойства целюлозы. П р и м е р 3. Предварительный идролиз проводят в водном растворе Og . Расход SOi составляет 0,8-8,0% ед. SOa от массы абсолютно сухой ревесины. Остальные условия анаогичны примеру 1. В табл.3 представлены результаты влияния расхода SO на свойства целлюозы, полученной из хвойной древесины. Данные таблицы 3 показывают , то наиболее предпочтительный расод гидролизующего реагента водного раствора SOa при использовании хвойной древесины является 0,8-2% от массы абсолютно сукой древесины. Пример. Условия этой серии опытов отличаются от предыдущих только лишь породой древесины, В этой серии используют щепу березовой древесины. В табл. А представлены результаты влияния расхода SO при предварительном гидролизе на свойства целлюло- i зы,полученной из лиственной древесины.П р и м е р 5. Серию опытов осуществляют при расходе SO, в количестве 0,05 и 0,1% от абсолютно сухой древесины и более высокой температуре предварительного гидролиза. В табл. 5 представлены технологические параметры предварительного гидролиза, варки и качество получаемой небеленой целлюлозы для производства кордного волокна. Полученную небеленую целлюлозу отбеливают по схеме хлорирование щелочение -гипохлоритная отбелка - горячее облагораживание - отбелка двуокисью хлора - щелочение - отбелка двуокисного хлора - гипохлоритная отбелка - кисловка. Беленая кордная целлюлоза соответствует показателям 1качества по ГОСТ 16762-77. Таким образом, предлагаемый способ обеспечивает повышение выхода целлюлозы и эффективности процесса получения целлюлозы. . Та б л и ц а 1

Про/)олжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы для химической переработки | 1981 |

|

SU988938A1 |

| Способ получения целлюлозы для химической переработки | 1981 |

|

SU996578A1 |

| Способ получения целлюлозы для химической переработки | 1985 |

|

SU1305224A1 |

| Способ переработки древесного сырья | 1988 |

|

SU1799408A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2020 |

|

RU2763878C1 |

| Способ получения целлюлозы для химической переработки | 1980 |

|

SU931871A1 |

| Способ получения беленой целлюлозы | 1987 |

|

SU1498859A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| Способ получения целлюлозы для изготовления бумаги для электролитических конденсаторов | 1990 |

|

SU1756434A1 |

| Способ отбелки натронной или сульфатной целлюлозы для химической переработки | 1979 |

|

SU861447A1 |

Общий расход сернистых соединенийД в ед. SOj от массы абсЛ1бтно сухой древесины

Темперртура предгидролиза, С

Продолжительность предгидролиза, мин

Выход твердого остатка после предгидролиза,% от иассы абсолютно сухой древесины

Выход целлюлозы, % от массы абсолютно сухой древесины

лесткрсть целлюлозы,

Бе

Вязкость медно-аммиачная % раствора целлюлозы, мПа, с

Массовая доля альфацеллюлозы, %

Расход NajSOi,, %

в ед. SOa от массы

абсолютно сухой

древесины

Расход SOe, в ед. 50 от массы абсолютно сухой древесины

8,9

11,6

120

120

120

90

90

90

77,9 79,0 83,0

,5

86

115

95

5

53

59

95,0

1,8 1,8 1,8 1,8

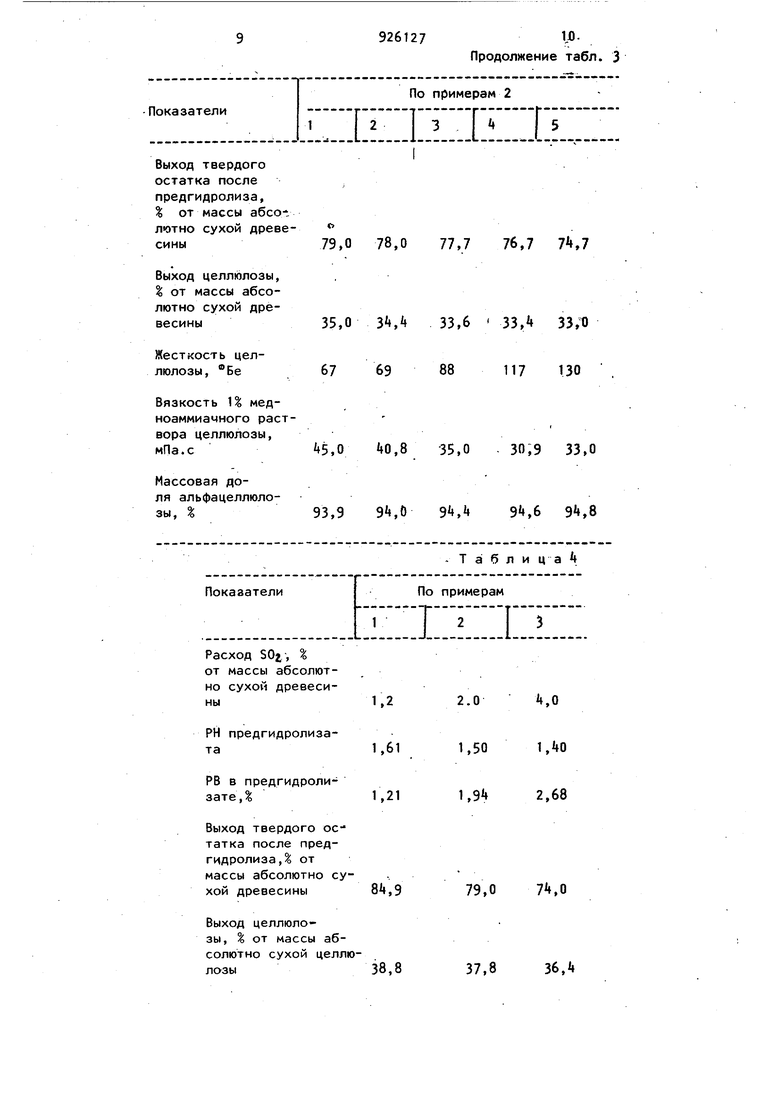

2,5 «.О 8,0 10,0 Общий расход сернистых, в ед. SO от массы абсолютно су-. . хой древесины 32,6 2,3РВ в предгидролизате, %2,0 2,1 РН предгидролизата 1,30 2,5 1,25 Выход твердого ос татка после предгидролиза, от массы абсолютно сухой дре7,0 77 весины Жесткость цел-. люлозы, °Бе7289Вязкость медноаммиачная 1 раствора целлюлозы,. 56,0 6056, мПа.с. Массовая доля альфацеллюло9А,5 9,79, зы,

Расход 50, I

от массы абсолютно сухой древесины 0,8

,9 1,8 1,25 1,2 1,05

2,5 3,0 3,3 3,5 . 4,0 3,8 2,2 75, 86

1,2 2,0 4,0 8,0 /,8 9,8 2,4 2,6 1,20 1,15 7,0 79,2 8 92 /57,0 59,0, 9,9 95,0

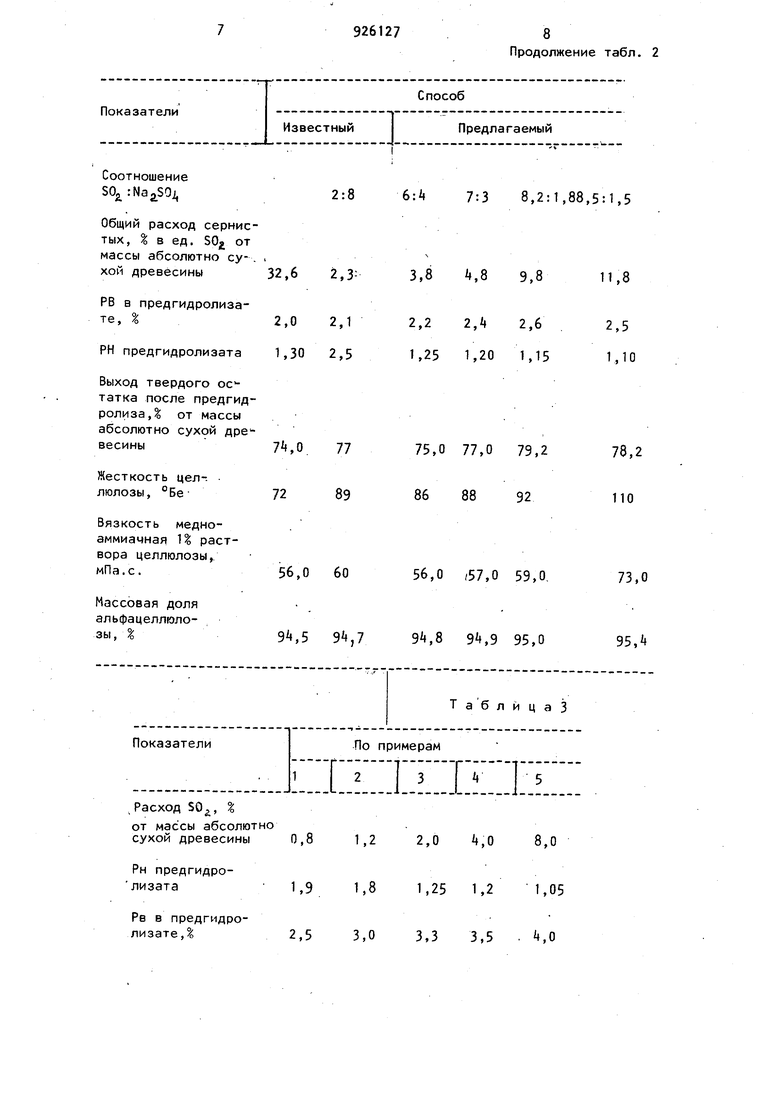

Выход твердого остатка после предгидролиза, % от массы абсолютно сухой древсины

Выход целлюлозы, % от массы абсолютно сухой древесины

Жесткость целлюлозы, Бе

Вязкость 1% медноаммиачного расвора целлюлозы, мПа.с

Массовая доля альфацеллюлозы,

Расход 50, от массы абсолютно сухой древесины

РН предгидролизата

РВ в предгидролизате,%

Выход твердого ос татка после предгидролиза, от массы абсолютно сухой древесины

Выход целлюлозы, % от массы абсолютно сухой целлюлозы

77,7 76,77,7

33,6 33,it33,0

88 117130

35,0 30,9 33,0

9, 9,6 9,8

,0

1,40

2,68

79,0 74,0

37,8 36,4

tl

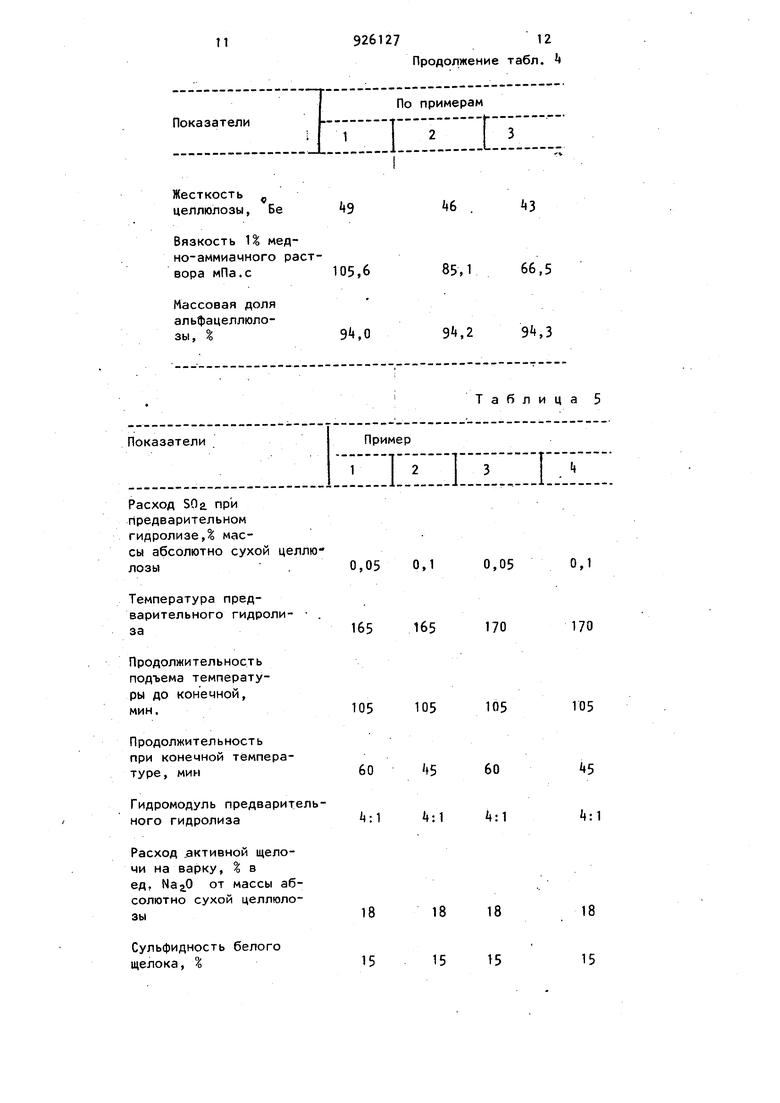

Жесткость целлюлозы, Бе

Вязкость 1% медно-аммиачного раствора мПа.с 105|6

Массовая доля альфацеллюлозы, %

лю0,05 0,1 0,05 . 165 165 170 105 105 105 60 60

Гидромодуль предварительного гидролиза 18 18 18

15 15 15

92612712

Продолжение табл.

3

66,5

85,1

9,2 9i.3

Sk,G

0,1

170

105

.

4:1 4:1 А:1

18

15

13

TeMheparypa сульфатной варки, °С:

Продолжительность варки, мин.

Жесткость целлюлозы, Бе

Вязкость 1 медноаммиачного раствора целлюлозы, мПа.с

Массовая доля альфацеллюлозы , %

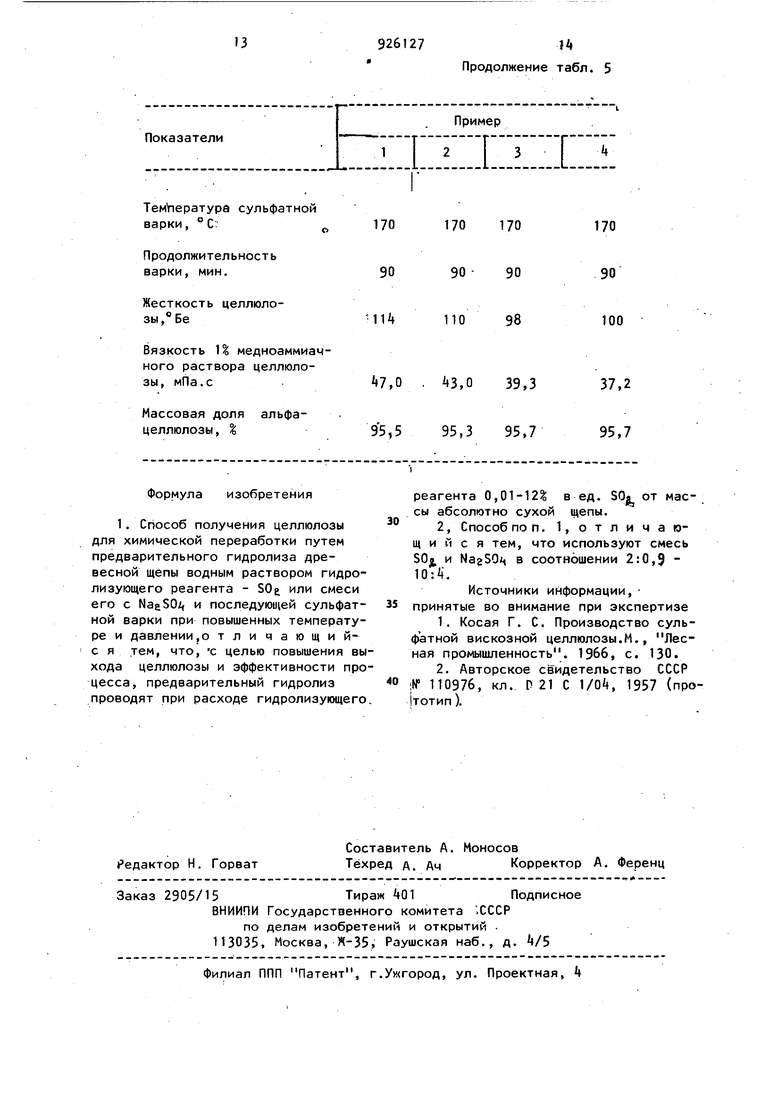

Формула изобретения

926127М

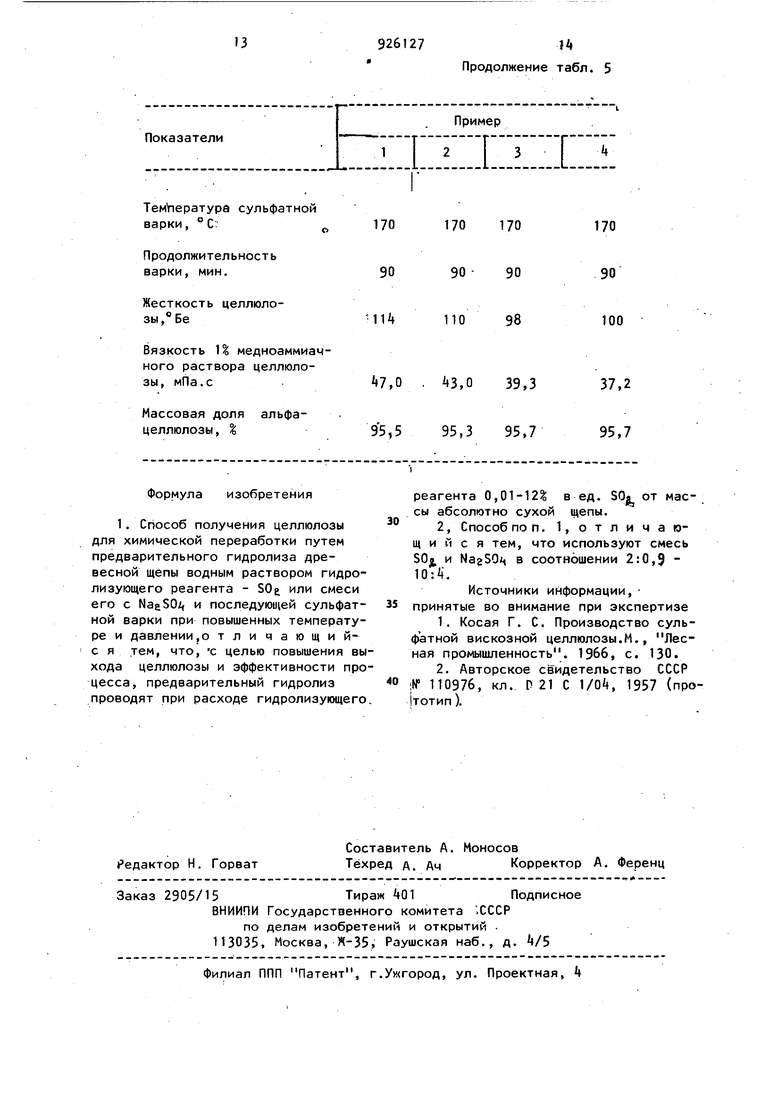

Продолжение табл. 5

170 170

170 90 100

90 - 90

110 98

. A3.0 39,3

37,2

95,3 95,7 95,7

реагента 0,01-12 в ед. SOa от массы абсолютно сухой щепы.

2, Способ по п. 1, отличающийся тем, что используют смесь SOjt и NaaSO в соотношении 2:0,9 10:4.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-05-07—Публикация

1980-10-08—Подача