Изобретение относится к целлюлоз но-бумажной промыгшенности и может выть использовано при производстве целлюлозы для химической переработки. Известен способ получения целлюло зы для химической переработки, заклк чгшхцийся в предварительном гидролиз исходного цeJV loлoзocoдepжalцeгo хялрья и сульфатной варки предгидролизован ного целлюлозосодержащего сялрья. Пр варительный гидролиз проводят при 165-170 С, в качестве гидролизукадег реагента используют либо воду, либо водный раствор кислоты. После прове деиия предварительного гидролиза удаляют весь свободно отекаемый пред гидролизат ив котел закачивгиот сульфатный варочный щёлок 1. Однако изчестный способ хгфактеризуется недостаточно, высокими качественными показателями целевого продукта и эффективностью процесса неполного отбора предгидролизата, вследствие последнего увеличивается расход варочного реагента на сульфатную варку и снижается съем дрожжей. Цель изобретения - повьииёние каче ственных показателей .целевого продукту и эффективности процесса. Поставленная цель достигается тем, что согласно способу получения целлюлозы для химической переработки включающему предварительный гидролиз целлюлозосодержащего сырья при 165172°С, отбор предгидролизата и сульфатную варку при повышенных температуре и давлении, перед сульфатной варкой проводят обработку предгидролизованного целлюлозосодержащехО сырья водой при 80-150 0 и гидромодуле 1,5:1 - 3,5:1. Способ осуществляют следующим образом. Проводят предварительный гидролиз исходного целлюлозосодержащего сырья гидролизунмдам реагентом при 1651720с. После проведения предварительного гидролиза целлюлозосодержащего сырйя производят отбор предгидролизата и закачку горячей воды температурой 40-80°С в вароч(Шй реактор и затем осуществляют водную обработку предгидролизованного целлюлозосодержащего сырья при 80-150 С в течение 5-30 мин и гидромодуле 1,5 - 3,.

Затем производят отбор жидкости после указанной обработки, которую используют либо на предварительный гидролиз в полном или частичном объеме, либо направляют в дрожжевой цех на переработку.

Обработку можно осуществлять как в котлах периодического-, так и непрерывного действия.

Обработанное предгидролизованное целлюлозосодержащее сырье подвергают сульфатной варке.

По сравнению с известным способом обработка предгидрояизовакного целлюлозосодержащего сырья водой в предлагаемом способе повышает объем дрожжей за счет дополнительного съема предгидролизата с промывной жидкостью (на 25-20%), увеличения содержания редуцирующих веществ (РВ) и сокращается расход щелочи на варку (приблизительно Hci 10% от общего расхода).

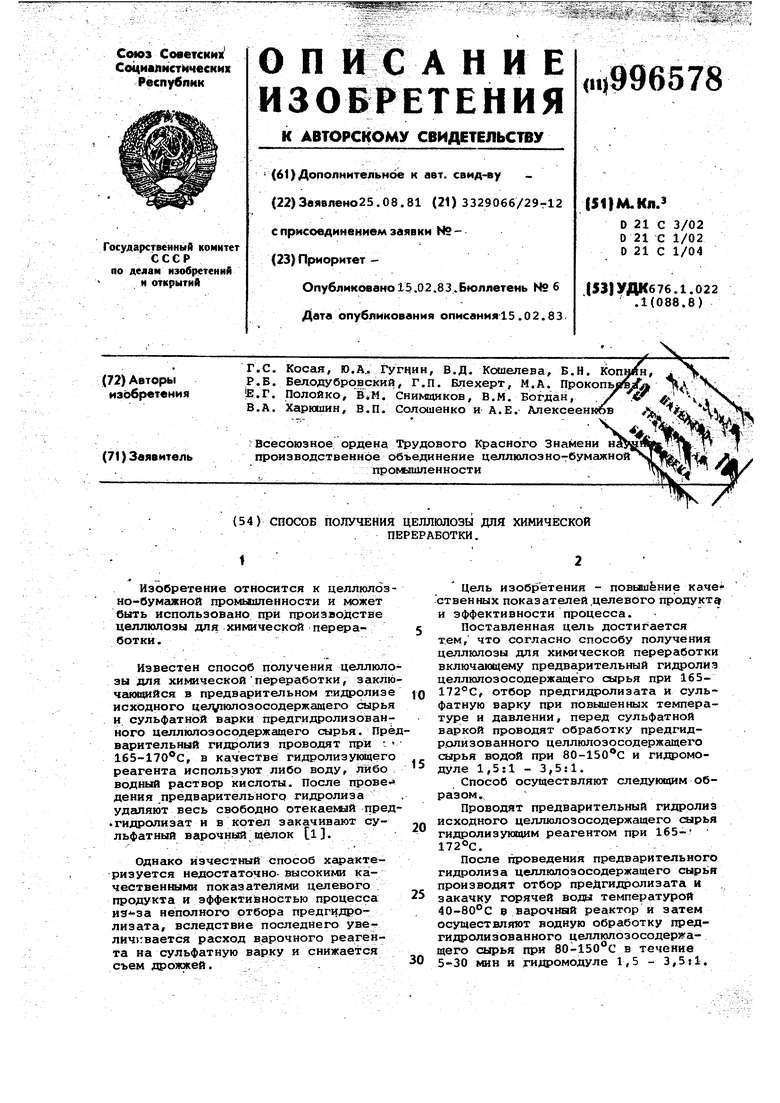

Пример 1. Для варки используют древесину сосны. Условия предварительного водного гидролиьа следующие: гидромодуль 4:1;. подъем 70-170 120 мин; стоянка при 170°- 70 мин. После окончания предварительного гидролиза удаляют гидролизах и предгидролизованное целлюлозосодержащее сырье перед сульфатной варкой подвергают обработке водой. Затем жидкость уда.ляют и заливают варочный щелок сульфидностью 30%. Гидромодуль 4:1. Расход активной щелочи 18% в ед. NajO от массы абсолютно сухой древесины. Пропитка при 135°- 30 мин, подъем 135170°- 60 мин, стоСнкапри мин. Данные представлены в табл, при этом опыт 1 - известный способ; опыт 2 - обработка водой при гидромодуле 1,5:1 в течение 15 мин при 80°,С; опыт 3 - обработка водой в течение 20 мин при 80°С опыт 4 обработка водой в течение 30 мин.

Данные представленные в табл. 1 показывают, что проведение процесса по предлагаемому способу позволяет улучшить качественные показатели целлюлозрл .

В этой же серии опытов определяют дополнительный съем редупдруюищх веществ рВ с котла, который обеспечивает предлагаемый способ, он составляет 28%.

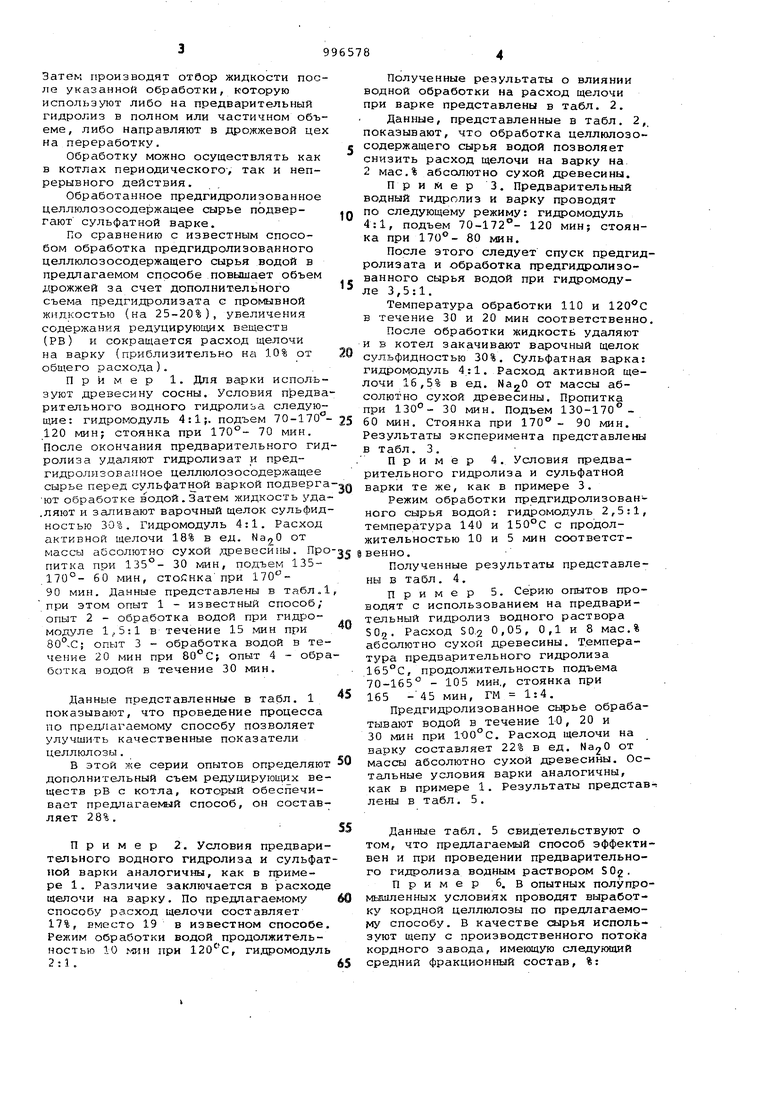

Пример 2. Условия предварительного водного гидролиза и сульфатной варки аналогичны, как в примере 1. Различие заключается в расходе щелочи на варку. По предлагаемому способу расход щелочи составляет 17%, вместо 19 в известном способе. Режим обработки водой продолжительностью 10 мин при 120С, ги.цромодуль 2:1.

Полученные результаты о влиянии водной обработки на расход щелочи при варке представлены в табл. 2.

Данные, представленные в табл. 2, показывают, что обработка целлюлозосодержащего сырья водой позволяет снизить расход щелочи на варку на 2 мас.% абсолютно сухой древесины.

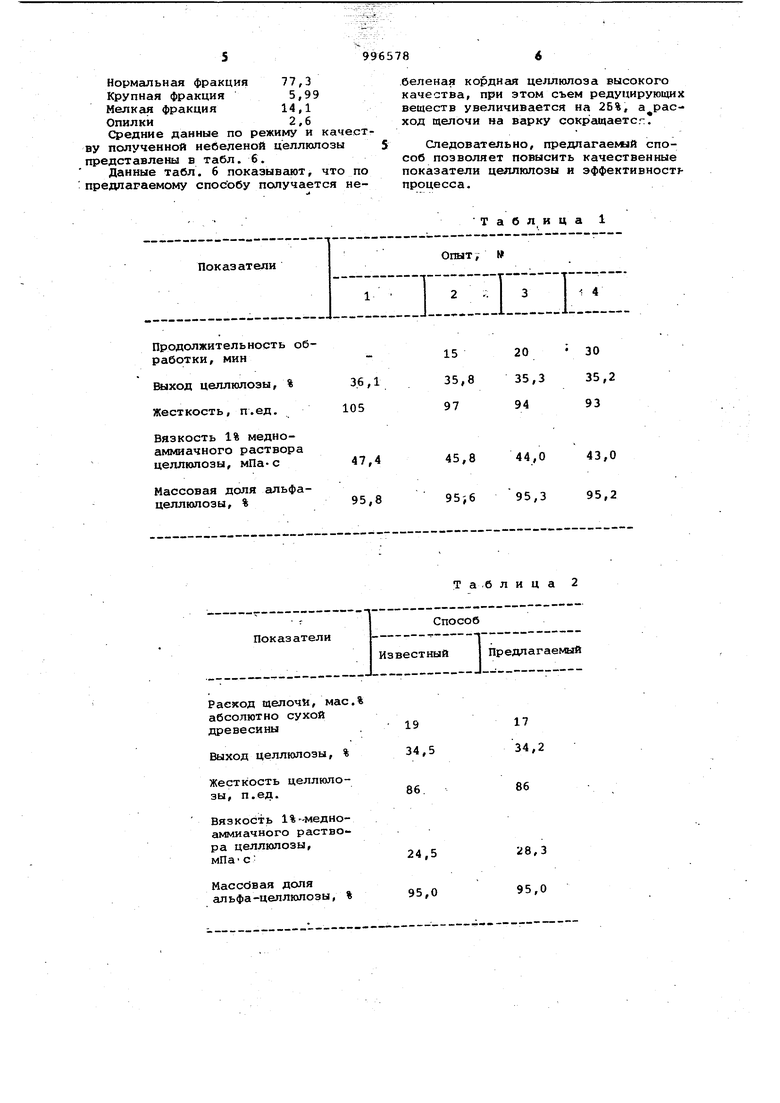

Пример 3. Предварительный водный гидролиз и варку проводят по следующему режиму: гидромодуль 4:1, подъем 70-172°- 120 мин; стоянка при 170°- 80 мин.

После этого следует спуск предгидролизата и обработка предгидролизованного сырья водой при гидромодуле 3,5:1.

Температура обработки 110 и в течение 30 и 20 мин соответственно

После обработки жидкость удаляют и в котел закачивают варочный щелок сульфидностью 30%. Сульфатная варка: гидромодуль 4:1. Расход активной щелочи 16,5% в ед. NagO от массы абсолютно сухой древесины. Пропитка при 130°- 30 мин. Подъем 130-170°60 мин. Стоянка при 170° - 90 мин. Результаты эксперимента представлены в табл. 3.

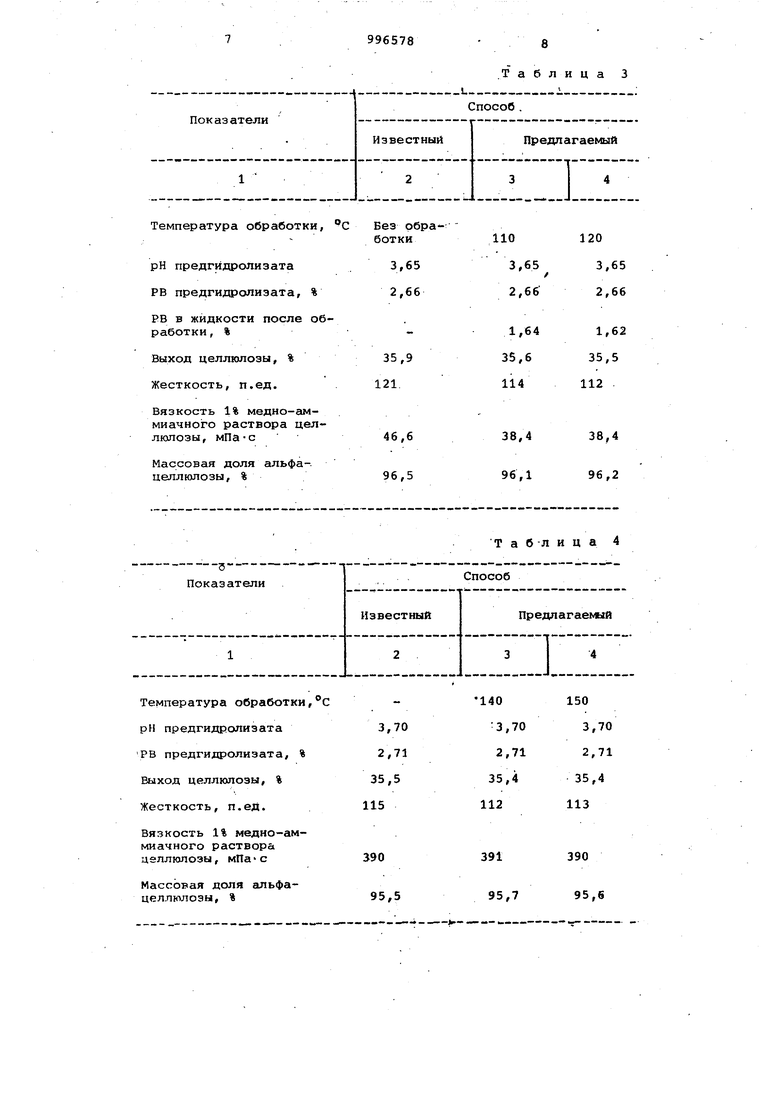

Пример 4. Условия предварительного гидролиза и сульфатной варки те же, как в примере 3.

Режим обработки предгидролизованного сырья водой: гидромодуль 2,5:1, температура 140 и 150°С с продолжительностью 10 и 5 мин соответст венно.

Полученные результаты представлены в табл. 4.

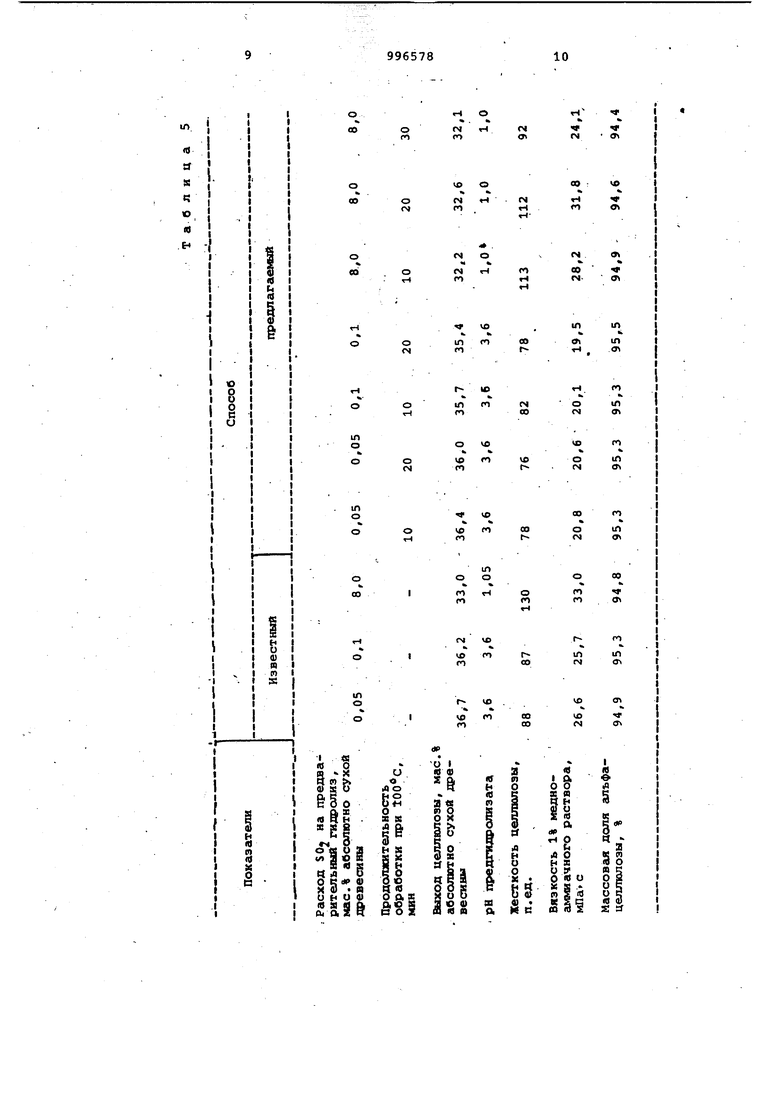

Пример 5. Серию опытов проводят с использованием на предварительный гидролиз водного раствора SO. Расход S0.2 0,05, 0,1 и 8 мас.% абсолютно сухой древесины. Температура предварительного гидролиза , продолжительность подъема 70-165° - 105 мин,, стоянка при 165 -45 мин, ГМ 1:4.

Предгидролизованное сырье обрабатывают водой в течение 10, 20 и 30 мин при 1ОО°С. Расход щелочи на варку составляет 22% в ед. NajO от массы абсолютно сухой древесины. Остальные условия варки аналогичны, как в примере 1. Результаты представ лены в табл. 5.

Данные табл. 5 свидетельствуют о том, что предлагаемый способ эффективен и при проведении предварительного гидролиза водным раствором SOg.

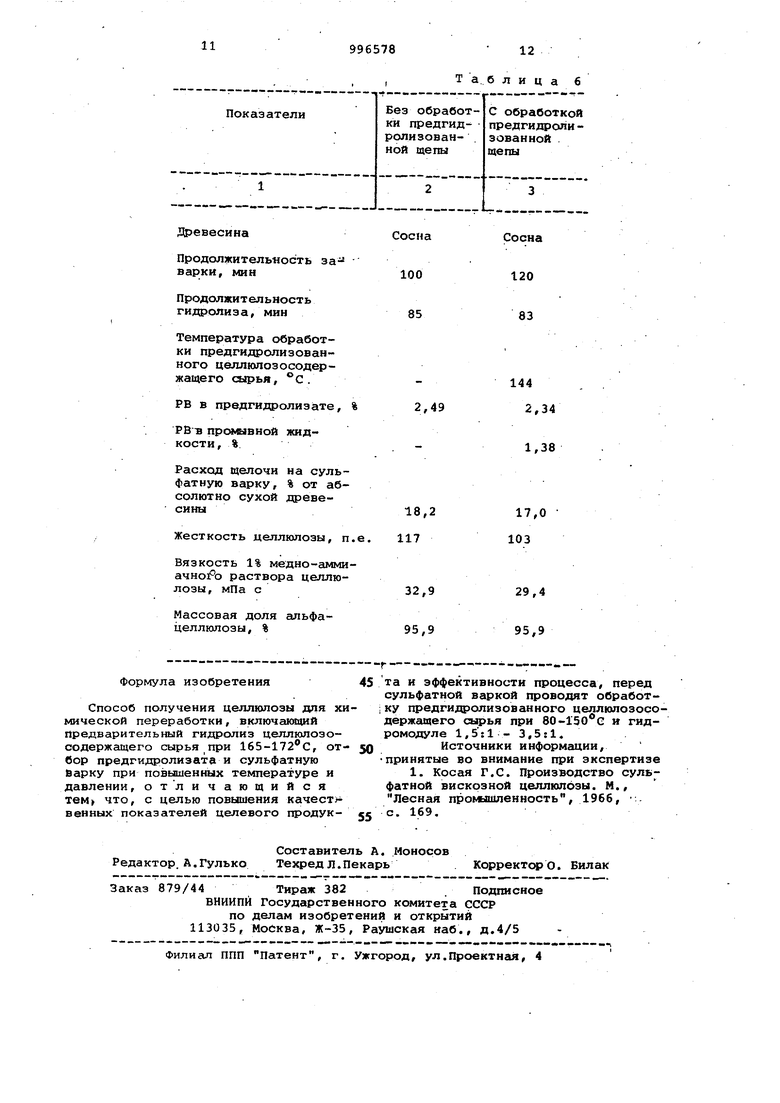

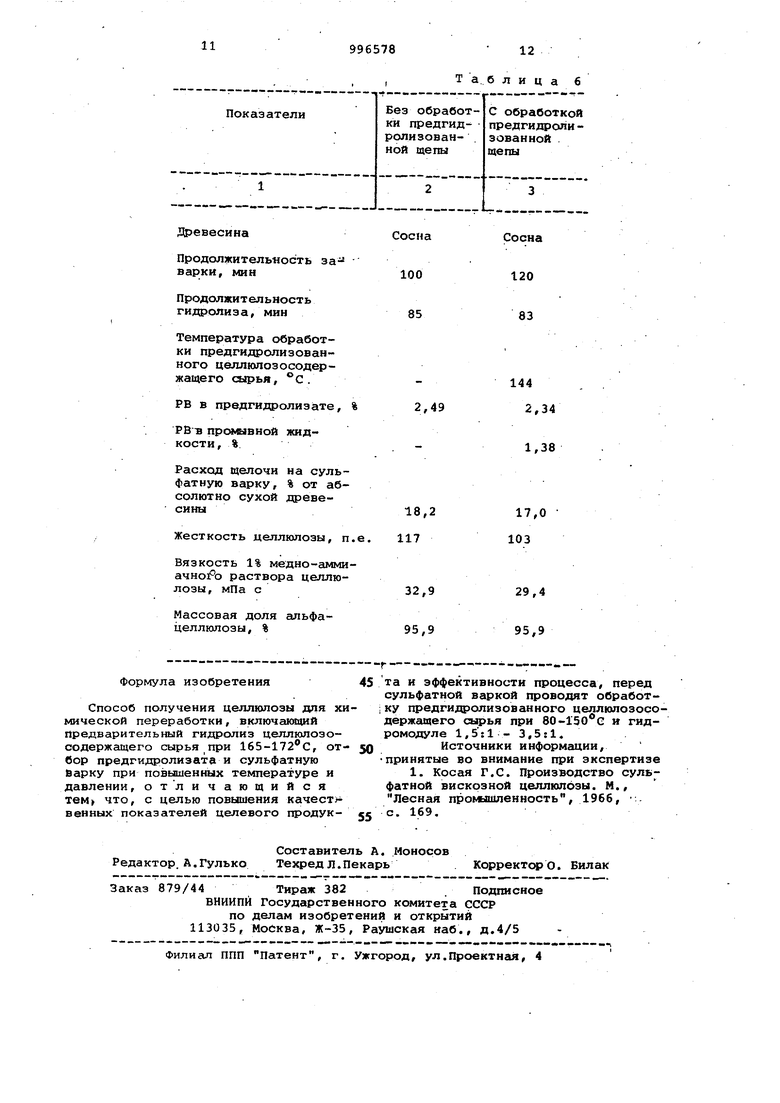

Пример 6. в опытных полупромышленных условиях проводят выработку кордной целлюлозы по предлагаемому способу. В качестве сырья используют щепу с производственного noToka кордного завода, имеющую следующий средний фракционный состав, %:

Нормальная фракция 77,3 Крупная фракция 5,99 Мелкая фракция 14,1 Опилки2,6

Средние данные по режиму и качеству полученной небеленой целлюлозы представлены в табл. 6.

Данные табл, 6 показывают, что по предлагаемому способу получается небеленая корднёя целлюлоза высокого качества, при этом съем редуцирующих веществ увеличивается на 2Б%, а расход щелочи на варку сокращаетсг.

Следовательно, предлагаемой способ позволяет повысить качественные показатели целлкшозы и эффeктивнocт процесса.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы для химической переработки | 1987 |

|

SU1490198A1 |

| Способ получения целлюлозы для химической переработки | 1980 |

|

SU903417A1 |

| Способ получения целлюлозы для химической переработки | 1981 |

|

SU988938A1 |

| Способ получения сульфатной целлюлозы | 1983 |

|

SU1172966A1 |

| Способ получения целлюлозы для химической переработки | 1985 |

|

SU1305224A1 |

| Способ получения целлюлозы для химической переработки | 1978 |

|

SU771224A1 |

| Способ получения целлюлозы для химической переработки | 1980 |

|

SU926127A1 |

| Способ получения волокнистого полуфабриката | 1980 |

|

SU958555A1 |

| Способ получения целлюлозы для химической переработки | 1984 |

|

SU1148919A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2020 |

|

RU2763878C1 |

Вязкость 1% медноаммиачного раствора целлюлозы, мПа-с

Массовая доля ашьфацеллюлозы, %

Жесткость целлюлозы, п.ед.

Вязкость 1%-медноаммиачного раствора целлюлозы, мПасМассовая доля альфа-целлюлозы, %

45,8 44,0 43,0 95,6 95,3 95,2

Таблица 2

86

28,3 95,0

.Таблица

11

996578 Т а б лица б

Авторы

Даты

1983-02-15—Публикация

1981-08-25—Подача