Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано при производстве целлюлозы для химической промышленности ..

Известен способ получения целлюлозы для химической переработки, сочетающий сульфатную варку и холодно-горячее облагораживание при отбелке 1.

Однако высокий расход щелочи на холодное облагораживание делает этот способ нерентабельным.

Известен также способ, предусматривающий двухступенчатую обработку целлюлозосодержащего материала щелочным варочным раствором при повьаиенных температуре и давлении, при этом первую ступень варки проводят карбонатом натрия или зеленым щелоком до содержания в щелоке 15-40% растворенных органических составляющих древесины 2.

Однако, полученная целлюлоза не является реакиионноспособной к вискозообразованйю, имеет низкую массовую долю альфа-целлюлозы.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ, включающий предварительный водный гидролиз

древесины при 158-165 С в течение 8040 мин, удаление предгидролизата и сульфатную варку при 170-180 С, в течение 90-15 мин при расходе активной щелочи 20-21% в ед. от массы абсолютно сухой древесины. Небеленую целлюлозу сортируют и отбеливают в результате получают вискозную сульфатную целлюлозу 13.

fO

Недостатками того способа являются пониженный выход целлюлозы по варке (33-35%) , большая продолжительноеТ варочного цикла 8-9 ч (водный предгнд ролиз и сульфатная варка по 4-4,5 ч),

15 а в установке непрерывной варки системы Камюр нарушение непрерывности процесса из-завыпадения лигноуглеводного комплекса карамели на ситах из-за резкой смены рН жидкости в ва20рочном аппарате между зоной предгидролиза и зоной варки.

Цель изобретения - повышение выхода целлюлозы и интенсификации процес.са.

25

Цель достигается тем, что согласно способу получения целлюлозы для химической переработки, включающему обработку целлюлозосодержащего сыр&я варочньми растворами в две ступени, втоJOрую из которых осуществляют путем

сульфатной варки при рН 11-13, первую ступень обработки осуществляют путем сульфатной варки целлюлозосодержащего сырья до рН 5-9 при расходе варочного реагента 4-40% массы % от общего его расхода.

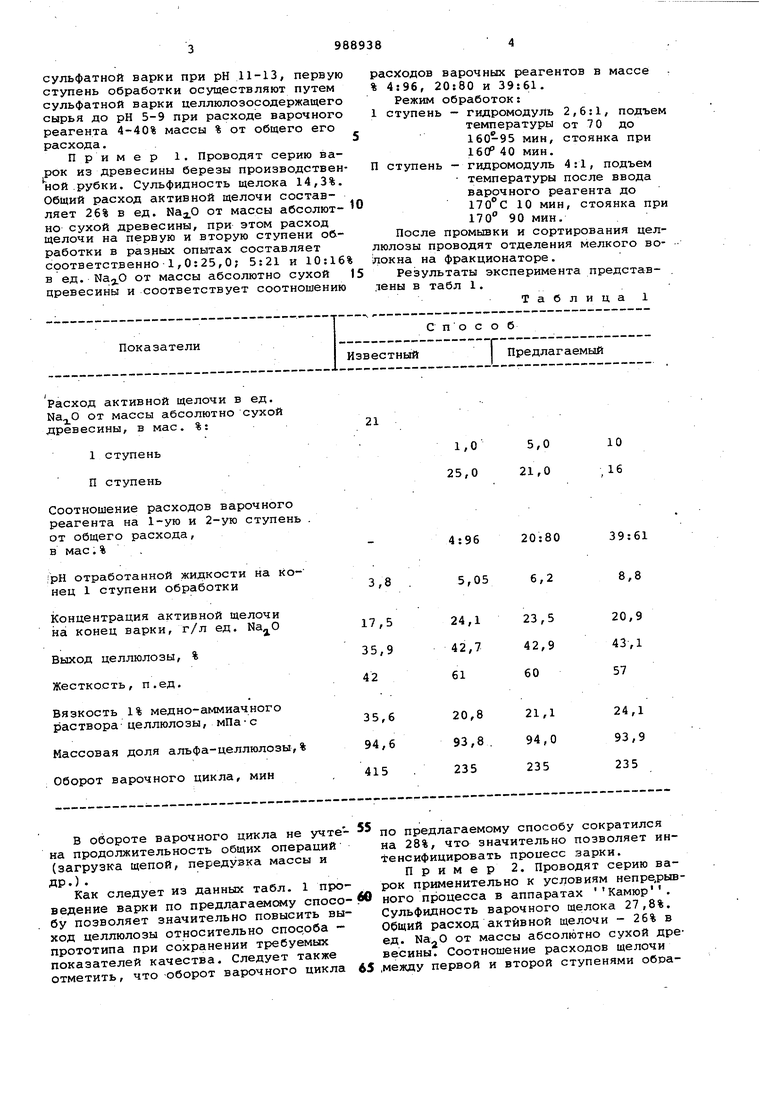

Пример 1. Проводят серию варок из древесины березы производственной .рубки. Сульфидность щелока 14,3%, Общий расход активной щелочи составляет 26% в ед. от массы абсолютно сухой древесины, при этом расход щелочи на первую и вторую ступени обработки в разных опытах составляет соответственно 1,0:25,0; 5:21 и 10:16% в ед. от массы абсолютно сухой древесины и соответствует соотношению

расходов варочных реагентов в массе % 4:96, 20:80 и 39:61.

Режим обработок:

1 ступень - гидромодуль 2,6:1, подъем температуры от 7 О до 160-95 мин, стоянка при 16СР 40 мин.

П ступень - гидромодуль 4:1, подъем температуры после ввода варочного реагента до 170 С 10 мин, стоянка при 170° 90 мин.

После промывки и сортирования целлюлозы проводят отделения мелкого войокна на фракционаторе.

Результаты эксперимента представлены в табл 1.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отбелки натронной или сульфатной целлюлозы для химической переработки | 1979 |

|

SU861447A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2027812C1 |

| Способ получения беленой целлюлозы | 1988 |

|

SU1587096A1 |

| Способ получения беленой целлюлозы | 1987 |

|

SU1498859A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2046869C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2021407C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2020 |

|

RU2763878C1 |

| Способ получения целлюлозы для химической переработки | 1980 |

|

SU926127A1 |

| Способ получения целлюлозы для химической переработки | 1989 |

|

SU1730299A1 |

Расход активной щелочи в ед. от массы абсолютно сухой древесины, в мае. %:

1 ступень П ступень

Соотношение расходов варочного реагента на 1-ую и 2-ую ступень от общего расхода, в мае.% ,

ГрН отработанной жидкости на конец 1 ступени обработки

Концентрация активной щелочи на конец варки, г/л ед.

Выход целлюлозы, % Жесткость, п.ед.

Вязкость 1% медно-аммиачного раствора целлюлозы, мПас

Массовая доля альфа-целлюлозы,% Оборот варочного цикла, мин

В обороте варочного цикла не учтена продолжительность общих операций (загрузка щепой, передузка массы и

ДР.) .

Как следует из данных табл. 1 проведение варки по предлагаемому способу позволяет значительно повысить выход целлюлозы относительно спосрба прототипа при сохранении требуемых показателей качества. Следует также отметить, что-оборот варочного цикла

10 16

1,0

5,0 21,0 25,0

20:80

39:61

4:96 8,8

5,05 6,2

3,8 .

20,9

23,5

7,5

24,1

43,1 42,9

42,7 5,9 57 60

61

24,1

20,8 21,1

5,6 93,8. 94,0 93,9 4,6 235 235 235 15

по предлагаемому способу сократился иа 28%, что значительно позволяет интенсифицировать процесс аарки.

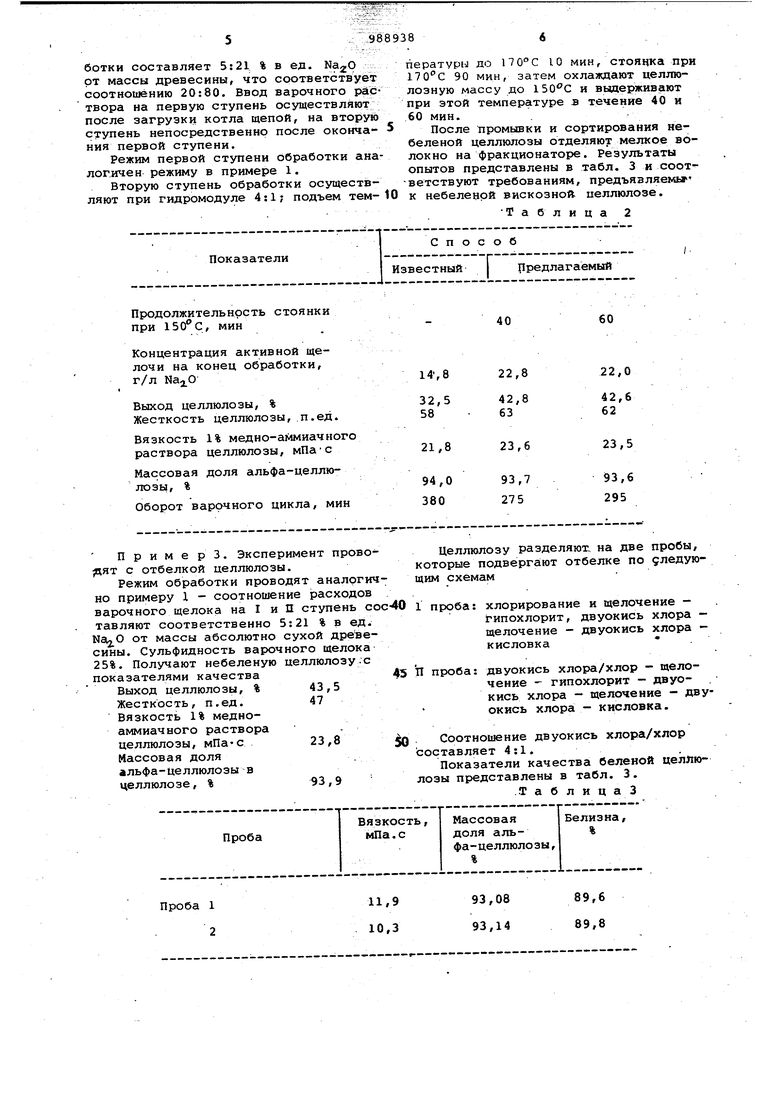

Пример 2. Проводят серию варок применительно к условиям непрерывного процесса в аппаратах Камюр. Сульфидность варочного щелока 27,8%. Общий расход активной щелочи - 26% в ед. от массы абсолютно сухой древесины. Соотношение расходов щелочи

.между первой и второй ступенями обоаботки составляет 5:21 % в ед. от массы древесины, что соответствует соотношению 20:80. Ввод варочного раствора на первую ступень осуществляют после загрузки котла щепой, на вторую ступень непосредственно после оконча- 5 ния первой ступени.

Режим первой ступени обработки аналогичен режиму в примере 1.

Вторую ступень обработки осуществляют при гидромодуле 4:1; подъем тем-10

Продолжительность стоянки при , мин

Концентрация активной щелочи на конец обработки, г/л

Выход целлюлозы, % Жесткость целлюлозы,.п.ед.

Вязкость 1% медно-аМмиачно раствора целлюлозы, мПаС

Массовая доля альфа-целлюП р и м е р 3. Эксперимент прово5пят с отбелкой целлюлозы.

Режим обработки проводят аналогично примеру I - соотношение расходов варочного щелока на I и П ступень со тавляют соответственно 5:21 % в ед. от массы абсолютно сухой древесины. Сульфидность варочного щелока 25%. Получают небеленую целлюлозу.с показателями качества

Выход целлюлозы, % 43,5

Жесткость, п.ед. 47

Вязкость 1% медноаммиачного раствора целлюлозы, мПа-с 23,8

Массовая доля

альфа-Целлюлозы-в

целлюлозе, %93,9

пературы до 170°С 10 мин, стоячка при 170с 90 мин, затем охлаждают целлюлозную массу до и выдерживают при этой температуре в течение 40 и 60 мин. ..

После промывки и сортирования небеленой целлюлозы отделяют мелкое волокно на фракционаторе. Результаты опытов представлены в табл. 3 и соот -ветствуют требованиям, предъявляемы к небеленой вискозноЯ целлюлозе.

Таблица 2

60

40

22,0

22,8

42,6

42,8 62 63

23,5

21,8

23,6

Целлюлозу разделяют, на две пробы, которые подвергают отбелке по дледующим схемам

Iпроба: хлорирование и щелочение гипохлорит, двуокись хлора щелочение - двуокись хлора - кисловка

IIпроба: двуокись хлора/хлор - щелочение - гипохлорит - двуокись хлора - щелочение - двуокись хлора - кисловка.

Соотношение двуокись хлора/хлор составляет 4:1.

Показатели качества беленой целлюлозы представлены в табл. 3. .ТаблицаЗ

Отбелка небеленой целлюлозы, полу ченная по предлагаемому способу не вызьшает затруднений. При этом получена беленая целлюлоза с высокой реакционной способностью (CS /NaOH составляет 90/11, замедляемость - 7 и 11 с). Полученная беленая целлюлоза по основным показателям качества соответствует требованиям на сульфатную вискозную целлюлозу.

.

Способ моядат быть использован как в котлах периодического так и непрерывного действия. Использование предлагаемого способа получения целлюлозы для хшлической переработки обеспечивает по сравнению со способотл-прототипом повышение выхода целевого прод;укта, интенсификацию варочного процесса путем резкого снижения Оборота, варочного котла (на 27-43%) , снятие проблемы карамелизации при производстве целлюлозы для химической переработки и упрощение технологического исполнения способа.

Формула изобретения Способ получения целлюлозы для химической перер аботкй, включакхций обработку цеЛлкшозосодержгицего сырья варочными растворами в две ступени, вторую из которых осуществляют путем сульфатной ва{жи при рН 11-13, о т л и ч а ю щ и и с я .тем, что, с целью повышения выхода целлюлозы и интенсификации процесса, первую ступень обработки осуществляют путем сульфатной варки целлюлозосодержащего сырья рН 5-9 при расходе варочного реагента 4-40 мае. % от общего его расхода. I Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-01-15—Публикация

1981-06-23—Подача