(5) УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ОБЖИГОВЫХ ТЕЛЕЖЕК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства окатышей на конвейерных машинах | 1982 |

|

SU1077938A1 |

| Способ загрузки окатышей на обжиговые тележки конвейерных машин | 1987 |

|

SU1482965A1 |

| Способ производства окатышей на обжиговой конвейерной машине и машина для его осуществления | 1981 |

|

SU996484A1 |

| Способ загрузки окатышей | 1980 |

|

SU910811A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ НА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЕ | 2000 |

|

RU2173720C1 |

| Способ формирования структуры слоя окатышей | 1978 |

|

SU789613A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 1994 |

|

RU2089806C1 |

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1981 |

|

SU1006525A1 |

| Способ обжига железорудных окатышей | 1981 |

|

SU1014944A1 |

| Укладчик постели обжиговой машины конвейерного типа | 1975 |

|

SU531983A1 |

Изобретение относится к подготовке железорудного сырья в черной металлургии, а именно к конструкции загрузочных устройств обжиговых машин конвейерного типа для прЬизводства окатышей.

Наиболее близким по технической сущности и достигаемому результату является устройство для загрузки обжиговых тележек машин конвейерного типа сырыми окатышами, донной и бортовой постелью, содержащее в себе бункер, тракты подачи донной и бортовой постели, укладчик постели камерного типа, качающийся и роликовый укладчики сырых окатышей и рыхлители. Н..

Недостатки устройства - высокое аэродинамическое сопротивление на центральных (выпуклых) участках,обжиговых тележек, вследствие повышенной, по сравнению с периферийными участками, высотой слоя, В результате существенно падает скорость фильтрации теплоносителя на центральных участках слоя, и следовательно, ухудшается качество готовой продукции, укладка слоя сырых окатышей с низкой порозностью, что исключает возможность работы обжиговых машин с высоким слоем, неравномерная тепловая обработка слоя вследствие наличия впадины в месте сочленения слоя сырых окатышей с бортовой постелью. Перечислен10ные обстоятельства обусловливают также снижение производительности обжигового оборудования.

Цель изобретения - снижение аэродинамического сопротивления на центISральных участках обжиговых тележек и повышение равномерности тепловой обработки слоя.

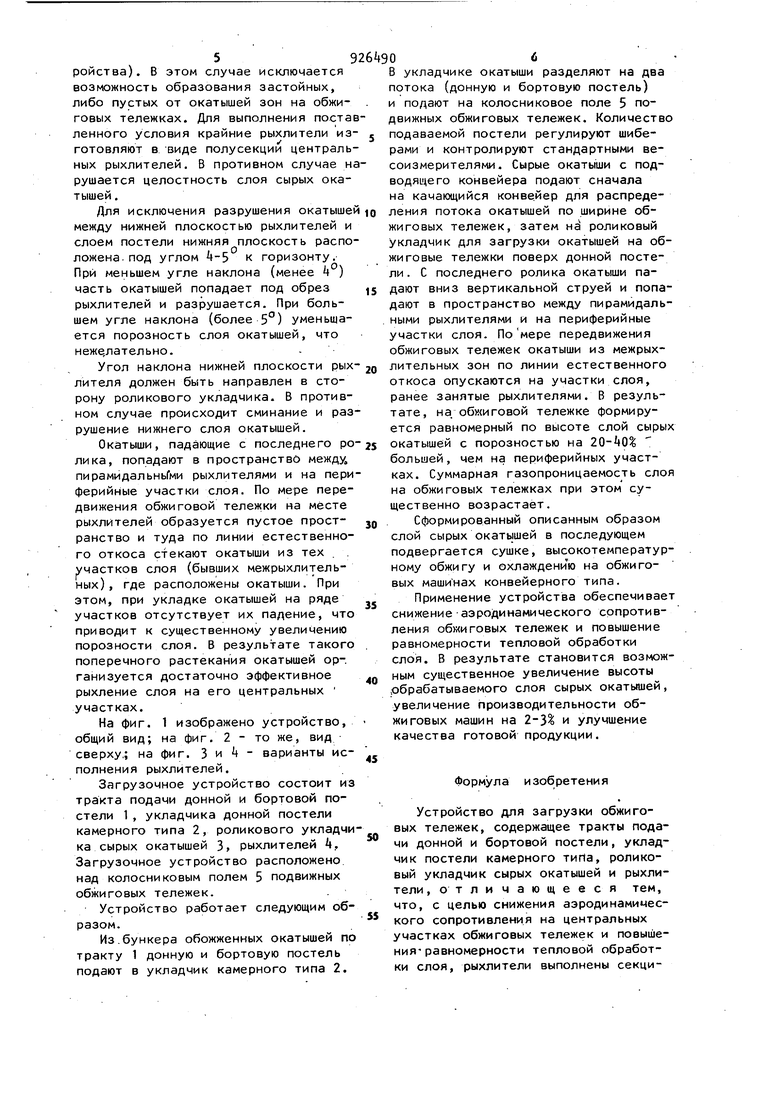

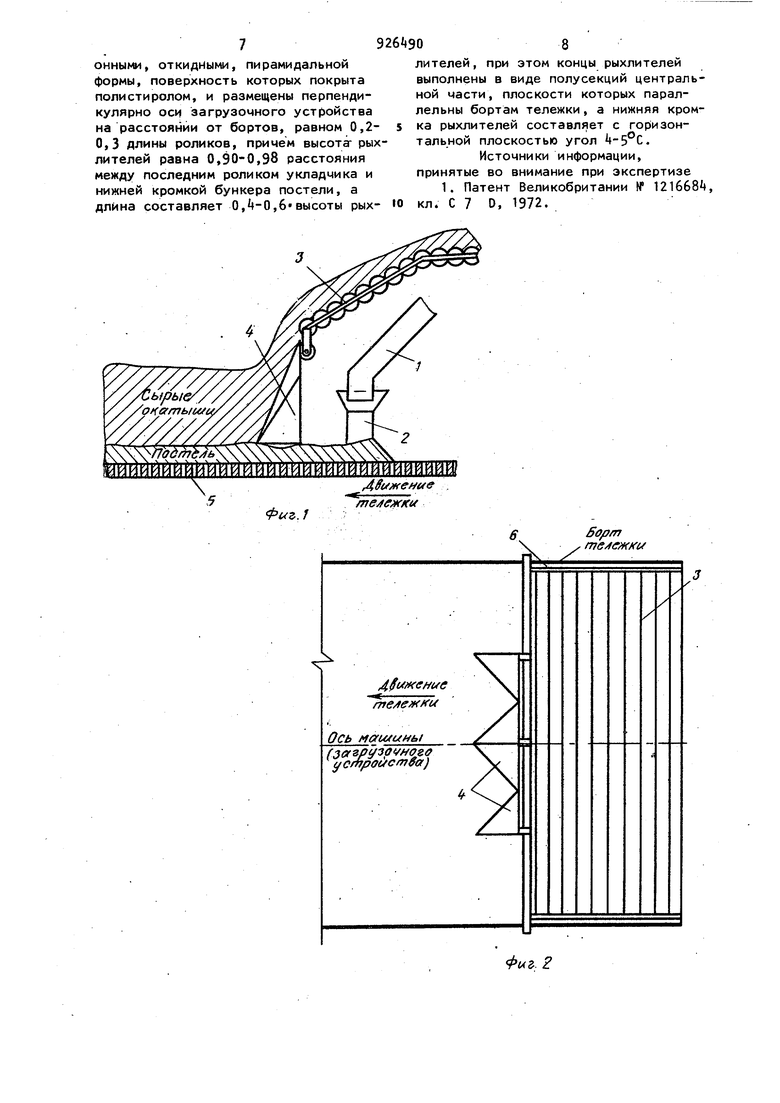

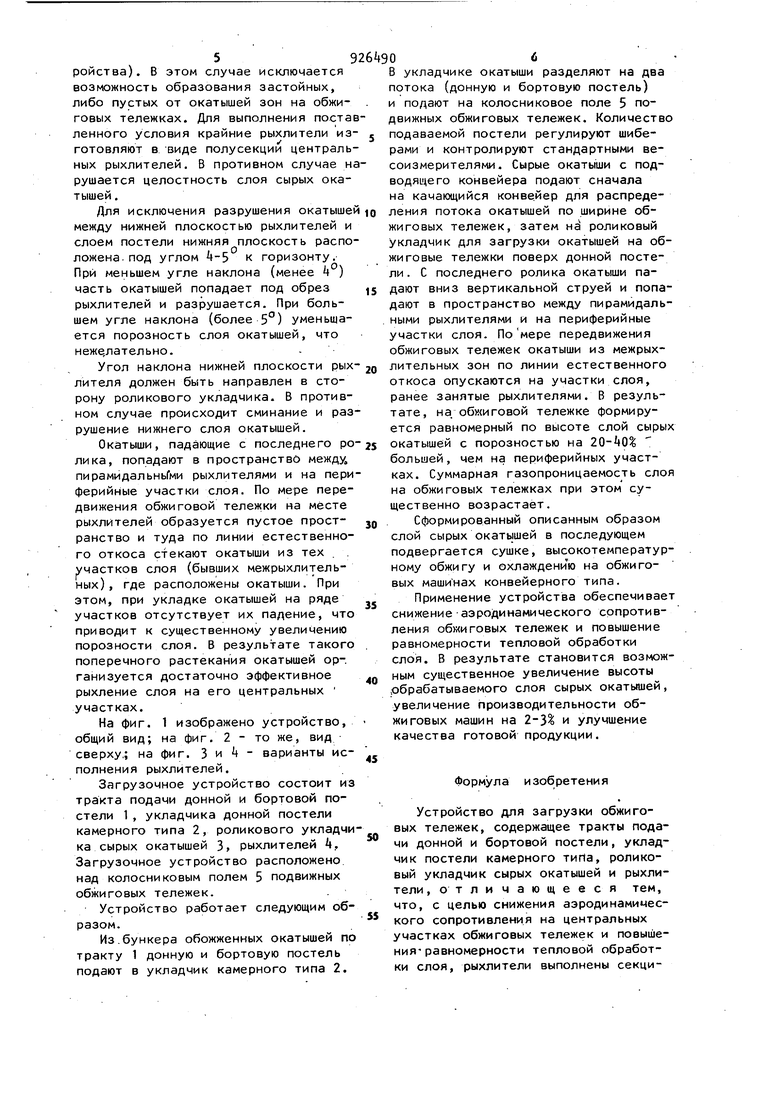

Указанная цель достигается тем, что рыхлители выполнены секционными,

20 откидными, пирамидальной формы, поверхность которых покрыта полистиролом, и размещены перпендикулярно оси загрузочного устройства на расстояНИИ от бортов, равном 0,2-0,3 длины роликов, причем высота рыхлителей равна 0,90-0,98 расстояния между последним роликом укладчика и нижней кромкой бункера постели, а длина составляет 0,-0,6 высоты рыхлителей, при этом концы рыхлителей выполнены в виде полусекций центральной части, плоскости которых параллельны бортам тележки, а нижняя кромка рыхлителей составляет с горизонтальной плоскостью угол Ц-5 Снижение аэродинамического сопротивления на центральных участках сло обжигаемых окатышей, а следовательно повышение равномерности тепловой обработки слоя становится возможным пр увеличении порозности этих участков слоя окатышей. Для этого в устройстве для загрузки обжиговых тележек необходима установка специальных рых лителей слоя окатышей, обеспечивающих увеличение межкускового объема слоя. Рыхлители устанавливают перпен дикулярно оси загрузочного устройства на равном удалении от оси этого устройства (ось загрузочного устройства совпадает с продольной осью обжиговых тележек и всей обжиговой г ашины в целомКТаким образом, рыхлите ли устанавливают в центральных участ ках слоя поперек обжиговых тележек. Установка рыхлителей на других участ ках слоя недопустима, так как приводит к преимущественному току газов на периферийных участках слоя, и еле довательно, к снижению качества гото вой продукции. Рыхлители устанавливают по обе стороны от оси.загрузочного устройст ва на удалении, равном 0,2-0,3 длины роликов. При меньшем перекрытии поперечного сечения обжиговых тележек (менее 0,2 длины роликов по обе стороны от оси устройства) суммарная по розность центральных участков слоя остается недостаточно высокой, что не позволяет существенно уменьшить аэродинамическое сопротивление слоя. При большем перекрытии поперечного сечения тележек (более 0,3 длины роликов по обе стороны от оси устройства) чрезмерно возрастает порозност на периферийных участках слоя, что повышает неравномерность тепловой обработки окатышей и является нежелательным. Устанавливаемые под роликовым укладчиком рыхлители изготовлены секционными и в откидном исполнении. Принцип секционности предельно упрощает замену и ремонт отдельных, вышедших из строя, рыхлителей и поэтому является обязательным. Откидное исполнение рыхлителей обеспечивает возможность осмотра снизу и ремонта отдельных роликов без демонтажа отдельных узлов загрузочного устройства в целом, что значительно упрощает эксплуатацию агрегата. С целью исключения замазывания и заваливания рыхлителей материалом они выполняются пирамидальными (для скатывания с них окатышей) и пок|эываются полистиролом. В противном случае количество предупредительных ремонтов (очисток) рыхлителей существенно возрастает, что нежелательно. Рыхлители пирамидальной формы могут быть односкатными и двухскатными. Их форма зависит и определяется углом естественного откоса и коэффициентом качения окатышей из концентратов различных месторождений. Высота рыхлителей (Н) должна составить О,90-0,98 расстояния по вер-, тикали от последнего ролика укладчика до нижней кромки бункера постели, т.е. рыхлители размещают по всей высоте пути падения окатышей. Большая высота рыхлителей (более 0,98 от указанного выше расстояния) невозможна по конструктивным соображениям ( условиям монтажа рыхлителей под последним роликом укладчика). Меньшая высота рыхлителей (менее 0,90 от указанного выше расстояния) также нежелательна, так как способствует дополнительному разрушению окатышей при их падении на твердую поверхность. Длина рыхлителей (а) составляет 0,4-0,6 от их высоты. При меньшей длине рыхлителей (менее 0,4 от их высоты) рыхления слоя оказывается недостаточно эффективным и аэродинамическое сопротивление центральных участков слоя остается недопустимо высоким. При большей длине рыхлителей (более 0,6 от их высоты) процесс рыхления уже не улучшается, но возрастают габариты устройства, что нежелательно. Оптимальные условия рыхления центральных, участков слоя обеспечиваются при различном конструктивном оформлении крайних и центральных рыхлителей. Плоскость крайних рыхлителей, обращённая в сторону бортов обжиговых тележек, параллельна бортам (оси устройства). В этом случае исключается возможность образования застойных, либо пустых от окатышей зон на обжи- , говых тележках. Для выполнения поставленного условия крайние рыхлители изготовляют в виде полусекции центральных рыхлителей. В противном случае нарушается целостность слоя сырых окатышей. Для исключения разрушения окатышей Q между нижней плоскостью рыхлителей и слоем постели нижняя плоскость расположена, под углом -5 к горизонту. При меньшем угле наклона (менее k°) часть окатышей попадает под обрез рыхлителей и разрушается. При большем угле наклона (более 5°) уменьшается порозность слоя окатышей, что неже,лательно.Угол наклона нижней плоскости рых лителя должен быть направлен в сторону роликового укладчика. В противном случае происходит сминание и раз рушение нижнего слоя окатышей. Окатыши, падающие с последнего ро лика, попадают в пространство между, пирамидальньГми рыхлителями и на пери ферийные участки слоя. По мере передвижения обжиговой тележки на месте рыхлителей образуется пустое пространство и туда по линии естественного откоса стекают окатыши из тех . . участков слоя (бывших межрыхлительных), где расположены окатыши. При этом, при укладке окатышей на ряде участков отсутствует их падение, что приводит к существенному увеличению порозности слоя. В результате такого поперечного растекания окатышей ор-. ганизуется достаточно эффективное рыхление слоя на его центральных участках. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сверху,; на фиг. 3 и t - варианты исполнения рыхлителей. Загрузочное устройство состоит из тракта подачи донной и бортовой постели 1 , укладчика донной постели камерного типа 2, роликового укладчи ка сырых окатышей 3, рыхлителей 4, Загрузочное устройство расположено, над колосниковым полем 5 подвижных обжиговых тележек. Устройство работает следующим образом. Из.бункера обожженных окатышей по тракту 1 донную и бортовую постель подают в укладчик камерного типа 2. 926 0 В укладчике окатыши разделяют на два псэтока (донную и бортовую постель) и подают на колосниковое поле 5 подвижных обжиговых тележек. Количество подаваемой постели регулируют шиберами и контролируют стандартными весоизмерителями. Сырые окатыши с подводящего конвейера подают сначала на качающийся конвейер для распределения потока окатышей по ширине обжиговых тележек, затем на роликовый укладчик для загрузки окатышей на обжиговые тележки поверх донной постели. С последнего ролика окатыши падают вниз вертикальной струей и попадают в пространство между пирамидальными рыхлителями и на периферийные участки слоя. Помере передвижения обжиговых тележек окатыши из межрыхлительных зон по линии естественного откоса опускаются на участки слоя, ранее занятые рыхлителями. В результате, на. обхшговой тележке формируется равномерный по высоте слой сырых окатышей с порозностью на большей, чем на периферийных участках. Суммарная газопроницаемость слоя на обжиговых тележках при этом существенно возрастает. Сформированный описанным образом слой сырых окатышей в последующем подвергается сушке, высокотемпературному обжигу и охлаждениЪ на обжиговых машинах конвейерного типа. Применение устройства обеспечивает снижение-аэродинамического сопротивления обжиговых тележек и повышение равномерности тепловой обработки слоя. В результате становится возможным существенное увеличение высоты .обрабатываемого слоя сырых окатышей, увеличение производительности обжиговых машин на 2-3% и улучшение качества готовой продукции. Формула изобретения Устройство для загрузки обжиговых тележек, содержащее тракты подачи донной и бортовой постели, укладчик постели камерного типа, роликовый укладчик сырых окатышей и рыхлители, отличающееся тем, что, с целью снижения аэродинамического сопротивления на центральных участках обжиговых тележек и повышения- равномерности тепловой обработки слоя, рыхлители выполнены секционными, откидными, пирамидальной формы, поверхность которых покрыта полистиролом, и размещены перпендикулярно оси загрузочного устройства на расстоянии от бортов, равном 0,20,3 длины роликов, причем высотаг рыхлителей равна 0,90-0,98 расстояния между последним роликом укладчика и нижней кромкой бункера постели, а длина составляет О,-0,6«высоты рых9 «г. /

лителеи, при этом концы рыхлителей выполнены в виде полусекций центральной части, плоскости которых параллельны бортам тележки, а нижняя кромка рыхлителей составляет с горизонтальной плоскостью угол ,

Источники информации, принятые во внимание при экспертизе

тележка

Sopm

Фиг. 2 Уровень /7acme/fi/ Фиг. -и

Авторы

Даты

1982-05-07—Публикация

1979-06-05—Подача