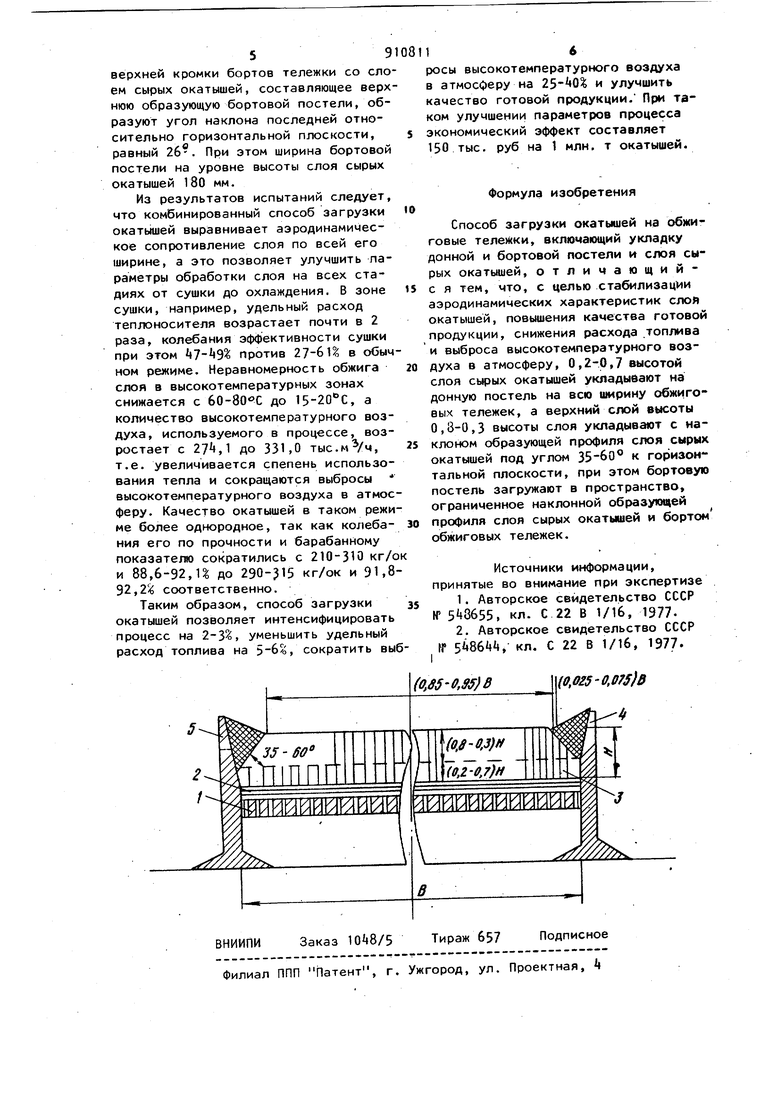

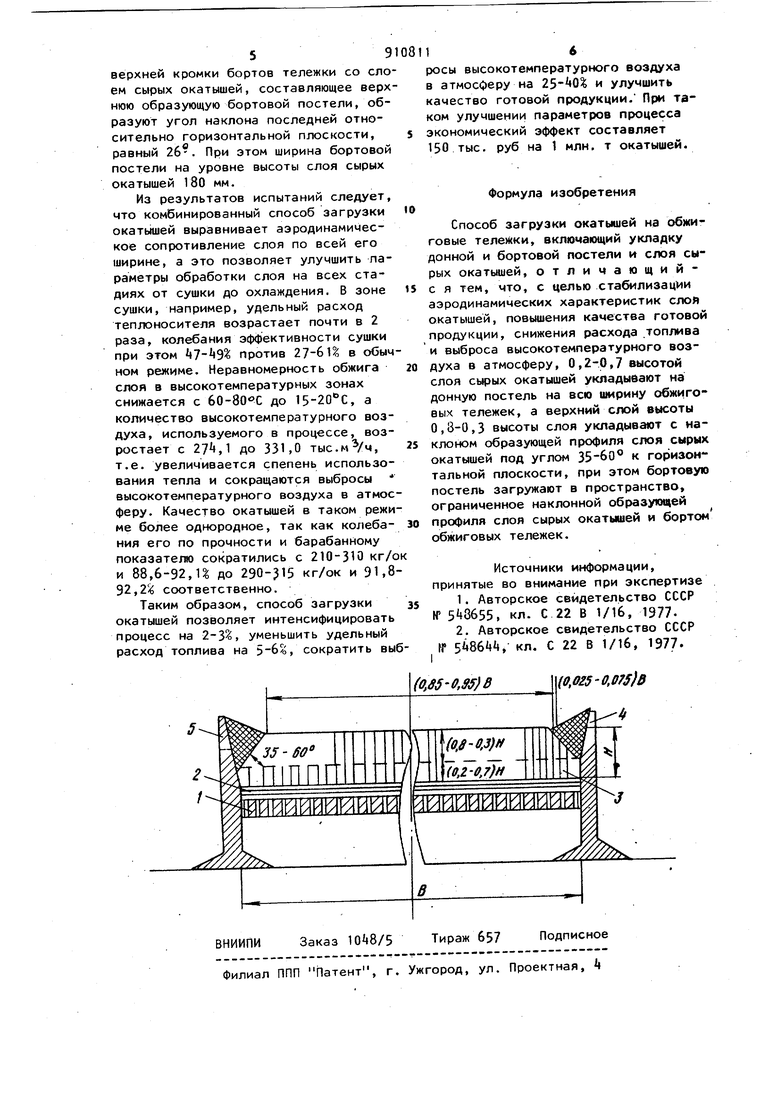

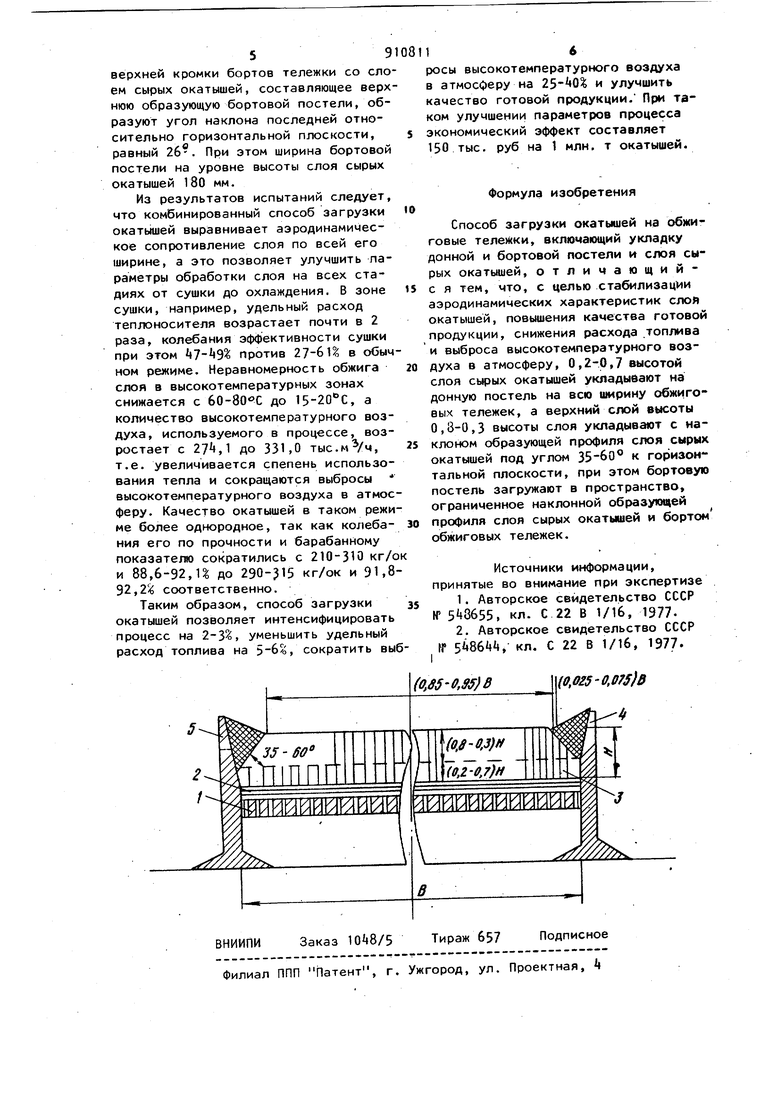

Изобретение относится к окускованию железоруд1ного сырья в черной ме талургии. Известен способ загрузки слоя на обжиговые машины конвейерного типа, включающий .укладку слоя постели и слоя окатышей, предусматривающий загрузку постели и окатышей с соотно шением высот 1:(5-7) при порозности их в пределах О,46-0,52 и. 0,38-0,42 соответственно, регулируемых насыпным весом материала постели в пределах 1,2-1,8 т/м и начального ускоре ния потока окатышей 0,1-0,3 м/сек LiJ Наиболее близким к изобретению по технической сущности и достигаемому результату является способ загрузки слоя окатышей на обжиговые тележки, включающий последовательную укладку донной и бортовой постели, а затем сырых окатышей. Бортовая постель укладывается на донну , а общая высота бортовой- постели равна или боЛь ше общей высоты слоя сырых окатышей Недостатком известного способа :является неравномерное аэродинамическое сопротивление слоя по ширине машины. В результате этого у бортов тележек на стыке бортовой постели со слоем сырых окатышей наблюдается преимущественное движение теплоносителя, так как на этом участке сопротивление слоя значительно ниже чем в среднем по ширине обжиговой машины. Это обус лавливает нерациональное использование тепла топлива, неравномерную обработку окатышей по ширине машины со снижением качества готовой продукции и потерю производительности. Цель изобретения - стабилизация аэродинамических характеристик слоя окатышей, повышение качества готовой продукции, снижения расхода топлива и выброса вьюокотемпературного возду ха в атмосферу. Цель достигается тем, что соглас-. но способу, включающему загрузку донной и бортовой постели и слоя сыоых 39 окатышей 0,2-0,7 общей высоты слоя сырых окатышей укладывают на донну постель на всю ширину обжиговых тележек, а верхний слой 0,8-,0,3 высоты слоя укладывают с наклоном образующей профиля слоя сырых окатышей под углом 35-60 к горизонтальной плоскости, при этом бортовую постель заг ружают в пространство, ограниченное наклонной образующей профиля слоя сырых окатышей и бортов обжиговых те лежек. Способ загрузки окатышей осуществ ляют следующим образом. На слой донной постели, уложенной обычным способом на всю ширину тележек, укладывается, слой сырых окатышей и бортовой постели таким образом что часть слоя высотой 0,2-0,7 общей высоты слоя сырых окатышей укладывают на всю ширину тележки, тем самым |на стыке с бортом тележки исключает|СЯ возможность для периферийнЬго ход теплоносителя. Меньшая высота этой части слоя (менее 0,2 нежелательна, так как граничит с появлением перифе рийного хода, более 0,7 - нерационал на, потому что может оказаться причи ной недообжига вследствие большого сопротивления у бортов тележки. Остальная часть слоя высотой 0,8-0,3 формируется таким образом, чтобы в верхней части ширина его составляла 0,85-0,95 общей ширины слоя, что дос тигается формированием угла наклона образующей слоя сырых окатышей к горизонтальной плоскости в пределах 35-60 . В пространство,ограничейное наклонной образующей профиля сырых окатышей и бортом обжиговых тел.ежек, загружают бортовую постель, причем ширина ее по каждой стороне 0,0250,075 общей ширины слоя, а так как один край высоты бортовой постели ограничен высотой борта тележек, а второй - высотой слоя сырых окатышей, то верхняя образующая профиля бортовой постели изменяет угол своего наклона. При постоянной ширине бортовой постели, чем выше общая высота слоя,тем больше угол наклона обра зующей нижней части слоя сырых окатышей и тем меньше угол наклона верхней образующей профиля бортовой пос тели. Выравнивание аэродинамического сопротивления по всей ширине слоя осуществляют регулированием ширины 4 бортовой постели. Уменьшение ширины менее 0,025 общей ширины слоя сопровождается увеличением высоты нижней части сырых окатышей, т.е. нарушается равномерность аэродинамического сопротивления и возникает неоднородность тепловой обработки слоя, а увеличение ширины бортовой постели более 0,075 нежелательно, так как нарушается равномерность обработки из-за Периферийного хода теплоносителя с последующей потерей тепла и неравномерностью обжига. При этом увеличивается расход постели и снижается производительность обжиговых машин. Подготовленный на обжиговой тележ7 ке слой окатышей и постели последовательно проходит все технологические зоны обжиговой машины. На чертеже представлена схема реализации способа. На колосниковое поле 1 загружена донная постель 2 на всю ширину тележки В. На пЪстель 2 вложен слой сырых окатышей 3 общей высотой Н и бортовой постелив. При этом нижняя часть слоя сырых окатышей высотой 0,2-0,7 общей высоты расположена по всей ширине обжиговой тележки. Остальная часть слоя высотой 0,8-0,3 сформирована таким образом, что ширина слоя в его верхней части составляет 0,85-0,95 общей ширины слоя В, а угол наклона боковой образующей профиля слоя окатышей при этом 35-60. В пространство между бортами тележек 5 и слоем сырых окатышей уложена бортовая постель . Верхняя образующая профиля бортовой постели при этом ограничена с одной стороны верхней кромкой бортов тележки 5 ис другой стороныверхней кромкой слоя сырых окатышей. Способ используют на обжиговых машинах типа ОК-520 с шириной тележки kQQQ мм. На слой донной постели высотой 8й мм укладывают слой сырых окатышей высотой 320 мм, из которых 110 мм (О.З общей высоты укладывается по всей ширине тележки, а 210 мм CiJ,66 высоты) укладывает таким образом, что ширина слоя в верхней его части мм или 0,31 общей ширины слоя на тележке. Это достигается формированием угла наклона образующей слоя сырых окатышей к горизонтальной плоскости, равного 0. Сочленение

59

верхней кромки бортов тележки со слоем сырых окатышей, составляющее верхнюю образующую бортовой постели, образуют угол наклона последней относительно горизонтальной плоскости, равный 26-. При этом ширина бортовой постели на уровне высоты слоя сырых окатышей 180 мм.

Из результатов испытаний следует, что комбинированный способ загрузки окатышей выравнивает аэродинамическое сопротивление слоя по всей его ширине, а это позволяет улучшить параметры обработки слоя на всех стадиях от сушки до охлаждения. В зоне сушки, например, удельный расход теплоносителя возрастает почти в 2 раза, колебания эффективности сушки при этом против 27-6 U в обычном режиме. Неравномерность обжига слоя в высокотемпературных зонах снижается с 60-80С до 15-20С, а количество высокотемпературного воздуха, используемого в процессе, возростает с 27,1 до 331,0 тыс., т.е. увеличивается спепень использования тепла и сокращаются выбросы высокотемпературного воздуха в атмосферу. Качество окатышей в таком режиме более однородное, так как колебания его по прочности и барабанному показатеш) сократились с 210-310 кг/ок и 88,6-92,U до 290-315 кг/ок и 91,892,2 соответственно.

Таким образом, способ загрузки окатышей позволяет интенсифицировать процесс на 2-3, уменьшить удельный расход топлива на 5-6/о, сократить выбП6

росы высокотемпературного воздуха в атмосферу на и улучшить качество готовой продукции. При таком улучшении параметров процесса экономический эффект составляет 150 тыс. руб на 1 млн. т окатышей.

Формула изобретения

Способ загрузки окатышей на обжиговые тележки, включающий укладку донной и бортовой постели и слоя сырых окатышей, отличающийс я тем, что, с целью стабилизац)и аэродинамических характеристик слой окатышей, повышения качества готовой продукции, снижения расхода .топлива и выброса высокотемпературного воздуха в атмосферу, 0,2-0,7 высотой слоя сырых окатышей укладывают на донную постель на всю ширину обжиговых тележек, а верхний слой высоты 0,8-0,3 высоты слоя укладывают с наклоном образующей профиля слоя сырых окатышей под углом 35-60° к горизонтальной плоскости, при этом бортовую постель загружают в пространство, ограниченное наклонной образующей профиля слоя сырых окатышей и бортом обжиговых тележек.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № , кл. С 22 В 1/16, 1977.

2.Авторское свидетельство СССР № 5 864i, кл. С 22 В 1/16, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ загрузки окатышей на обжиговые тележки конвейерных машин | 1987 |

|

SU1482965A1 |

| Устройство для загрузки обжиговых тележек | 1979 |

|

SU926490A1 |

| Способ производства окатышей на конвейерных машинах | 1982 |

|

SU1077938A1 |

| Способ производства окатышей на обжиговой конвейерной машине и машина для его осуществления | 1981 |

|

SU996484A1 |

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1981 |

|

SU1006525A1 |

| Способ сушки окатышей на конвейерныхОбжигОВыХ МАшиНАХ | 1979 |

|

SU831823A1 |

| Способ загрузки окатышей | 1974 |

|

SU548644A1 |

| Способ формирования структуры слоя окатышей | 1978 |

|

SU789613A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 1994 |

|

RU2089806C1 |

| Укладчик постели обжиговой машины конвейерного типа | 1975 |

|

SU531983A1 |

Авторы

Даты

1982-03-07—Публикация

1980-07-07—Подача