I

Изобретение относится к неразру - шающему контролю вихретоковым методом неферромагнитных материалов и изделий, и может быть использовано для выявления и определения размеров дефектов во всех отраслях машиностроения .

Известен вихретоковый способ дефект тоскопии, заключающийся в том, что измеряемый сигнал, пропорциональный составляющим поля дефекта, представляют в виде вектора в комплексной плоскости на экране электронно-лучевой трубки, наблюдают в процессе сканирования над дефектом газограф измеряемого сигнала, а по длине и наклону прямолинейного участка опреде.ля. ют параметры дефекта и глубину залега ния 1 .

Недостатком этого способа является его сложность, связанная с необходимостью представления измеряемого сигнала в комплексной плоскости на .экране электронно-лучевой трубки, а

также низкая производительность и точность, связанные с применением диаграммы и использованием интерполяции.

Ближайшим по техническому сущест- ву к изобретению является вихретоковый способ определения размеров дефектов, при котором возбуждают в контролируемом изделии вихревые токи, выделяют в результирующем элект10ромагнитном поле составляющие поля дефекта, измеряют их амплитуду А и фазу Ч, составляют экспериментальные диаграммы, по которым судят о наличии и размерах дефекта 23.

15

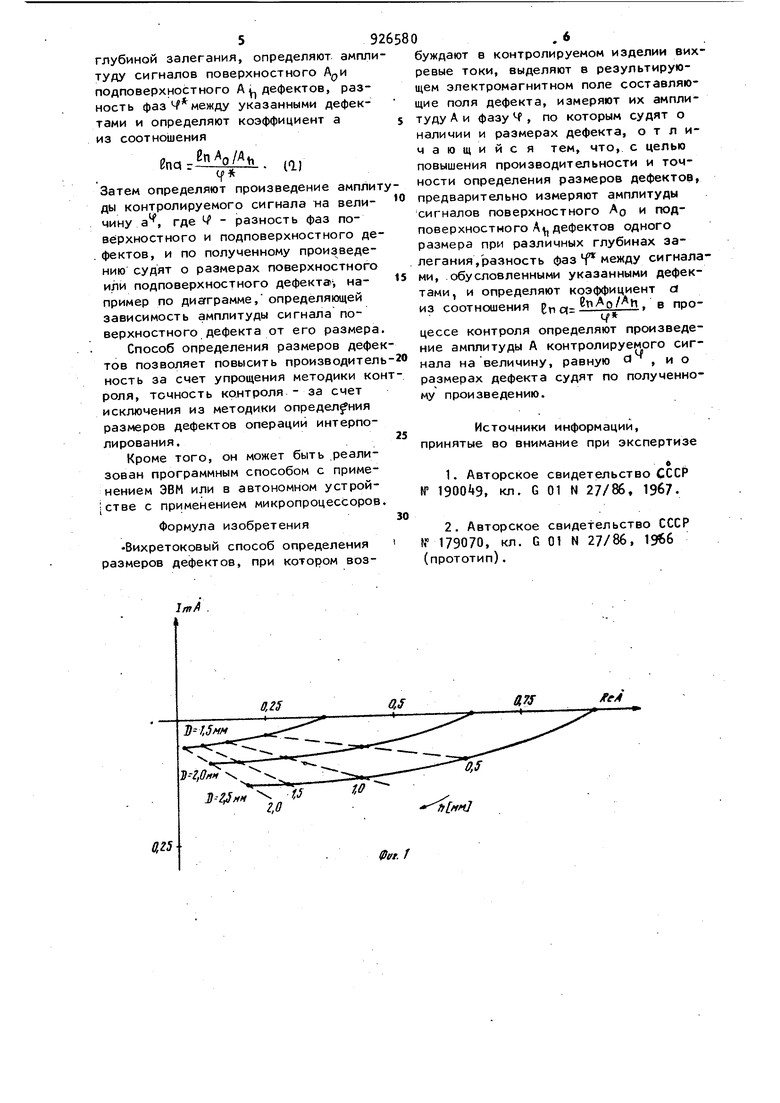

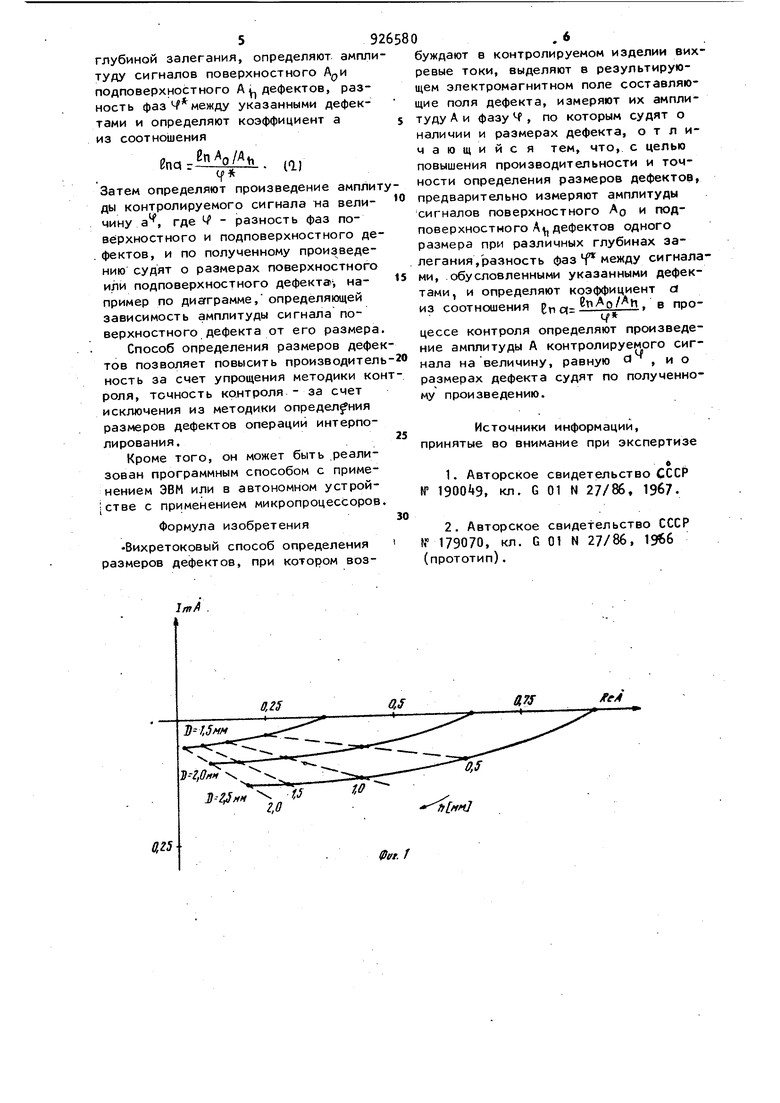

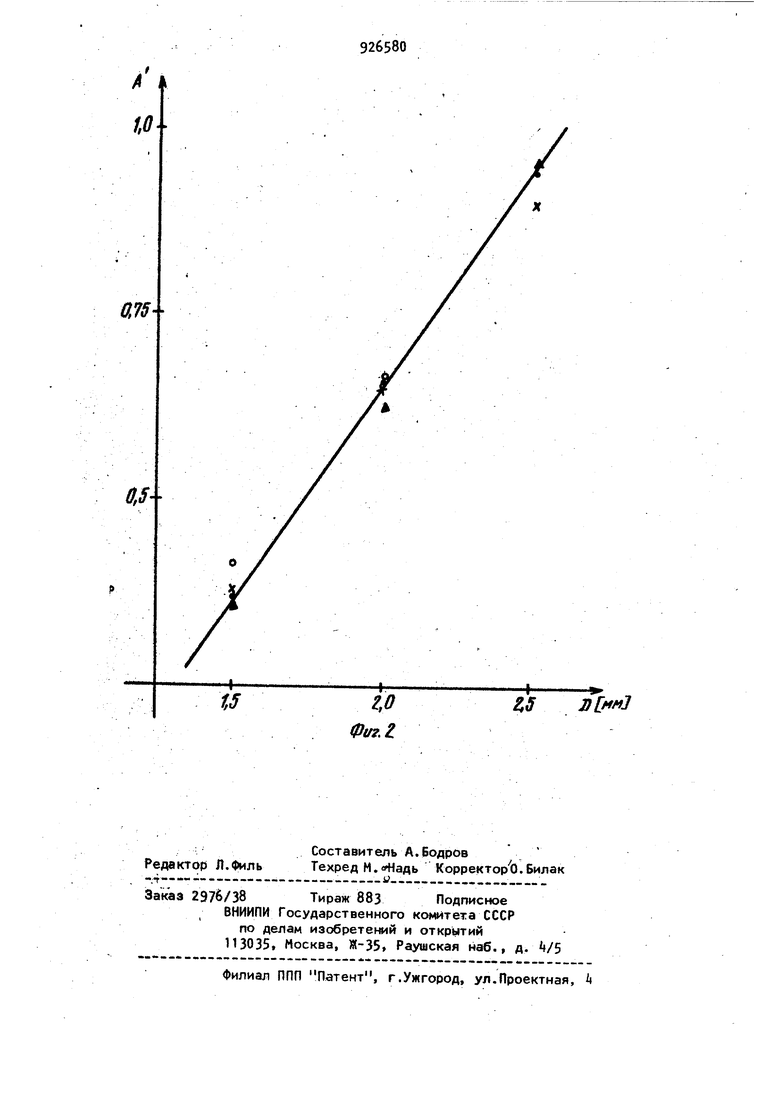

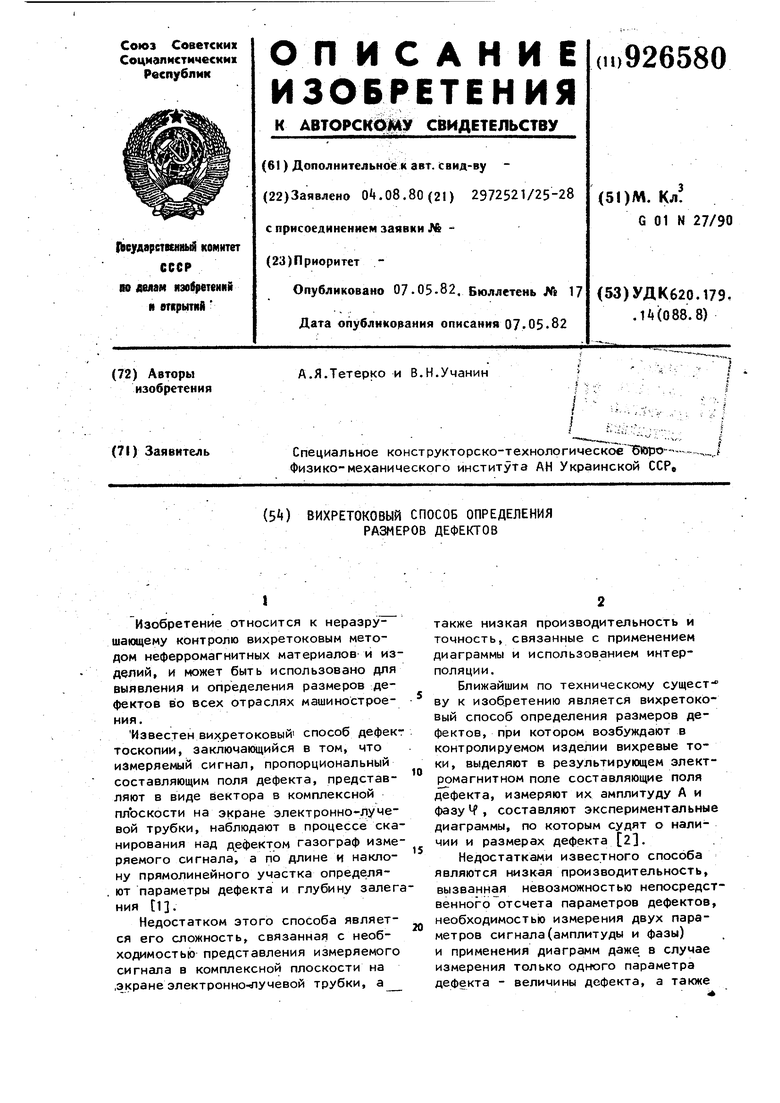

Недостатками известного способа являются низкая производительность, вызванная невозможностью непосредственного отсчета параметров дефектов, необходимостью измерения двух пара20метров сигнала(амплитуды и фазы) и применения диаграмм даже в случае измерения только одного параметра дефекта - величины дефекта, а также низкая точность контроля, связанная с необходимостью применения интерполяции в случае, когда точка, соот ветствующая измеренным параметрам контролируемого сигнала, не попадает в УЗЛЫ диаграммы. Цель изобретения - повышение про изводительности и точности определе ния размеров выявленных поверхностных и подповерхностных дефектов. Поставленная цель достигается те что в вихретоковом способе определе ния размеров дефектов, при котором возбуждают в котролируемом изделии вихревые токи, выделяют в результирующем электромагнитном поле состав ляющие поля дефекта, измеряют их амплитуду А и фазуЦ, по которым судят о размерах дефекта, предварительно измеряют амплитуды сигналов поверхностного А и подповерхностного А дефектов одного размера при различных глубинах залегания, разность фазЧ между сигналами, обусло ленными указанными дефектами, и определяют коэффициент а из соотношения р„д 0 f , в процессе кон - - ц, роля определяют произведение амплит ды. А контролируемого сигнала на ве личину, равную а, и о размерах дефектов судят по полученному произве нию. На°фиг. Т в комплексной плоскости представлены зависимости вертикальной составляющей поля дефекта (типа включений) от глубины залегания h и диаметра-включений в пластине из неферромагнитного металла-, на фиг, зависимость амплитуды преобразованного сигнала А А-а от диаметра D включение при различной глубине залегания h, , 9- ,5 ,0; О ,5 мм. Зависимость, представленная на фиг. 1, получена экспериментально на образцах из алюминиевого сплава АНГ-6 на рабочей частоте 1бОО Гц. Результаты измерений отнесены к зна чению контролируемого сигнала для включения с диаметром D 2,5 мм при-h 0. Зависимость, приведенная на фиг. 1, показывает, что увеличен глубины залегания дефекта одного и того же диаметра приводит к уменьше ник амплитуды поля дефекта и увеличению запаздывания по фазе. Рассмот рим пример определения параметра а в случае предлагаемого способа для i выявления и определения размеров дефектов (типа включений) в листах из алюминиевого сплава АМГ-6 на рабочей частоте .1600 Гц. Для каждой точки диаграммы, соответствующей дефектам с hjO , найдем значение постоянной а, при котором справедливо (для данной точки) соотношение где А, значение амплитуды сигнала от поверхностного дефекта, значение амплитуды сигнала от подповерхностного : дефекта с тем же значением диаметра О-, разница фаз сигнала от подповерхностного и поверхностного дефектов. Среднее значение постоянных а, найденных для каждого узла диаграммы (фиг. 1), составляет 15,8. Осуществим теперь преобразование значения амплитуды сигнала от подповерхностного дефекта (фиг. 1) умножением на величину 15,8 , где Ч О при h О, Lf О ,14 при h О ,5 lf 0,28 при h 1 ,0. if 0,42 при h 1 ,5 Значения Ч также определены из фиг. 1. Таким образом получена ависимость значений преобразованных амплитуд А от размера включений D при различных значениях глубины залегания h (фиг. 2), которую используют при реализации предлагаемого способа конкретно для случая контроля изделий из сплава АМГ-6 на частоте 1бОО Гц. Значение а в этом случае равно 15,8. В случае контроля материалов заданной электропроводности, на заданной рабочей частоте и с заданным типом преобразователя значение а определяется из аналоговых экспериментральных диаграмм. На фиг. 1 видно, что значения А зависят только от размеров включений и практически не зависят от глубины залеганиядефекта. При осуществлении способа возбуждают в контролируемом изделии вихревые токи, выделяют в результирующем электромагнитном поле составляющие поля дефекта и определяют их амплитуду и фазу. С помощью контрольных образцов с дефектами одного размера и разной глубиной залегания, определяют ампли туду сигналов поверхностного А(-,и подповерхностного А Y дефектов, разность фаз между указанными дефектами и определяют коэффициент а из соотношения . ,ai Затем определяют произведение ампли ды контролируемого сигнала на величину а, где Ч - разность фаз поверхностного и подповерхностного де . фектов, и по полученному произведению судят о размерах поверхностного или подповерхностного дефекта например по диаграмме, определяющей зависимость амплитуды сигнала поверхностного дефекта от его размера Способ определения размеров дефе тов позволяет повысить производител ность за счет упрощения методики ко роля, точность контроля - за счет исключения из методики определения размеров дефектов операций интерполирования. Кроме того, он может быть реализован программным способом с применением ЭВМ или в автономном устрой|стве с применением микропроцессоров Формула изобретения Вихретоковый способ определения размеров дефектов, при котором возбуждают в контролируемом изделии вихревые токи, выделяют в результирующем электромагнитном поле составляющие поля дефекта, измеряют их амплитуду А и фазу Ч , по которым судят о наличии и размерах дефекта, отличающийся тем, что, с целью повышения производительности и точности определения размеров дефектов, предварительно измеряют амплитуды сигналов поверхностного АО и подповерхностного А дефектов одного размера при различных глубинах залегания, разность фаз Ч между сигналами, обусловленными указанными дефектами, и определяют коэффициент а из соотношения д. 8п Ар/Ац g процессе контроля определяют произведение амплитуды А контролируемого си1- нала на величину, равную с1 , и о размерах дефекта судят по полученному произведению. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № , кл. G 01 N 27/86, 1Эб7. 2.Авторское cвидeteльcтвo СССР W 179070, кл. G 01 N 27/86, VSfbd (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихретоковый способ контроля по-ВЕРХНОСТНыХ дЕфЕКТОВ НЕфЕРРОМАгНиТНыХМАТЕРиАлОВ | 1979 |

|

SU832442A1 |

| ВИХРЕТОКОВО-МАГНИТНЫЙ СПОСОБ ДЕФЕКТОСКОПИИ ФЕРРОМАГНИТНЫХ ОБЪЕКТОВ | 2012 |

|

RU2493561C1 |

| СПОСОБ ВЫЯВЛЕНИЯ ПОДПОВЕРХНОСТНЫХ ДЕФЕКТОВ В ФЕРРОМАГНИТНЫХ ОБЪЕКТАХ | 2010 |

|

RU2442151C2 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ МЕДНОЙ КАТАНКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2542624C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ ЭЛЕКТРОПРОВОДЯЩИХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2610931C1 |

| Способ вихретокового контроля качества пайки соединений токоведущих шин сверхпроводящих электромагнитов | 2019 |

|

RU2726910C1 |

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ДЕФЕКТОВ МАЛЫХ ЛИНЕЙНЫХ РАЗМЕРОВ | 2014 |

|

RU2564823C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ ПРОТЯЖЁННЫХ ЭЛЕКТРОПРОВОДЯЩИХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2651618C1 |

| Способ вихретоковой дефектоскопии про-ТяжЕННыХ элЕКТРОпРОВОдящиХ Об'ЕКТОВ | 1979 |

|

SU847175A1 |

| Способ вихретоковой дефектометрии | 1988 |

|

SU1627970A1 |

-LOfti /

0,25

Фаг 1

/

0.751.5

Фvг.Z

Авторы

Даты

1982-05-07—Публикация

1980-08-04—Подача