. . Изобретение относится к механической обработке труднообрабаШЕ8ае1ъ«ах материгшов с подогревом срезаемого слоя и предказначеио преимущественно для подрезки крупногабаритнш заготовок типа колец.

Известен, способ механическЬй обработки деталей из труднообрабать ваемзос материалов с подогревом среэдемого слоя плазменной дугбй, ttKrofr чающий вращение заготовки, совме ценме точки дуги с поверхность резания с последукхциАш nepetteценвякш резца и опорной дуги с зюя наковымн скоростями 1.

однако перемещения резца н опСф ной точки дуги не позволяют производить операцию подрезки торцов эаг готовки. Действительно, в прсэдвссе обработки торца заготовки перемещение резца осуществляется в плоскости, проходящей через ось вршцения заготовкн, т.е. по радиусу, а ontxsf Мая точка дуги перемещается по де, вследствие чего опорная точка дуги смещается с поверхности резани в стсчюну уже обработанной поверхности , подогрев срезаемого слоя отсутствует, что приводит к нарушению процесса механической обработки

с подогревом срезаемого слоя (выходу резца из сторбн и остановке процесса) ..

Цель изобретения - расширение технологических возможностей способа механической обработки с подогревом срезаемого слоя плазменной дугой- за счет обеспечения обработки как цилиндрических , так и торцовых поверх0ностей заготовок с одной установки плазмотрона и резца.

ПостЬв;7енная цель достигается тем, что согласно способу механической обработки деталей из труднообрабатываекЕлх материалов (например,

5 деталей типа колец) с предварительHbw подогревом срезаемого слоя плазменной дугой, включающем вращение заготовки, совмещение опорной точ0ки дуги с поверхностью резания и последующие согласованные перемещения резца и опорной точки дуги с одинаков{А4и постоянными скоростями, резец и опорную точку дуги устанав5лившот на расстоянии от оси вращения детали, равном радиусу внутреннего отверстия кольца, и перемещают в плоскостях, параллельных и симметричных плоскости, проходящей через

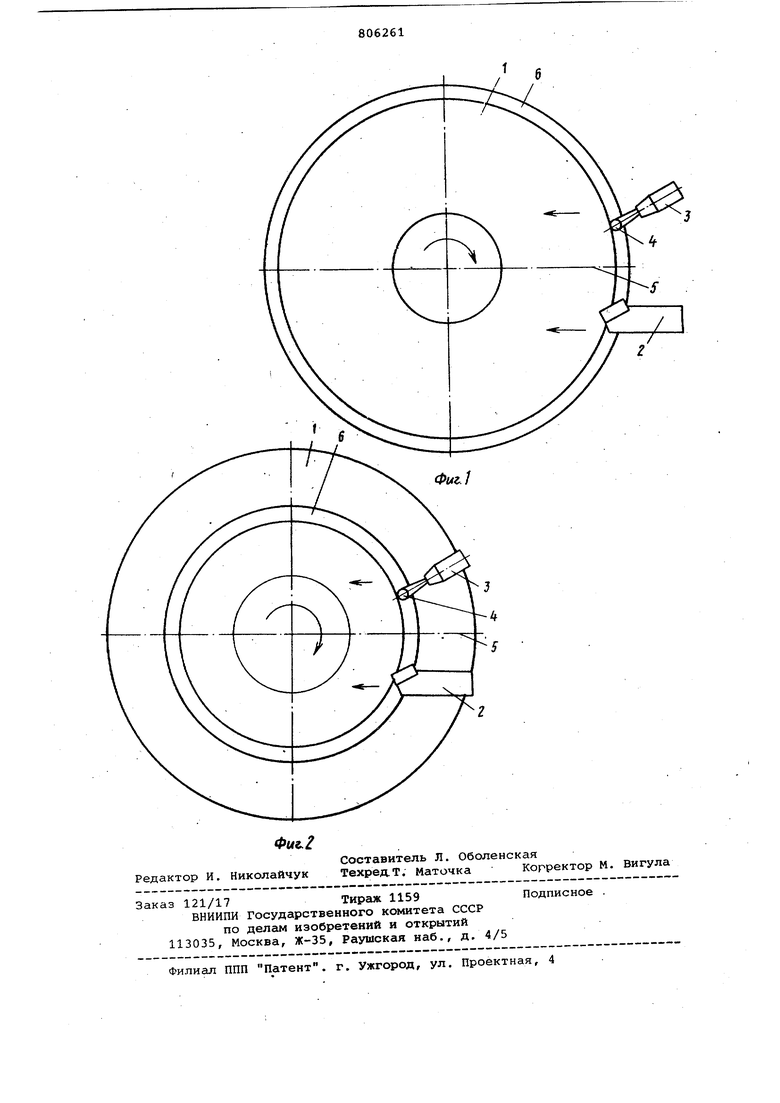

0 ось вращения. При перемещении опорной точки ду ги и резца с одинаковыми скоростями в плоскостях, параллельных и симмет ричных плоскости, проходящей через ось вращения, опорная точка дуги вс время остается на поверхности резания, что обеспечивает надежный подогрев срезаемого слоя как обра 1ботке торцов заготовки, так и её ци линдрической поверхности с одной ус тановки плазмотрона и резца. На фиг. 1 показана операция подрезки торца заготовки (начало обработки); на фиг. 2 - продолжение обработки . , Способ осуществляют следующим образом. Обрабатываемую деталь 1 - цилинд рическую заготовку из стали ОХ18Н10 в виде кольца с наружным диаметром 1100 мм, внутренним, диаметром 450 м и высотой 600 мм - закрепляют на планшайбе карусельного станка 1531Затем резец 2 и плазмотрон (генератор ч азменной дуги) 3 жестко закрепляют на суппорте станка, чтобы резец и опорная точка 4 дуги двигались с одинаковыми скоростями в пло костях, параллельных и симметричных плоскости 5, проходящей через ось вращения заготовки. Резец и опорную точку дуги (анодное пятно плазменной дуги) совмещают с поверхностью 6 резания, для чего резец подводят к поверхности резания и включают вращение планшайбы. После этого вклю чают плазмотрон и совмещают опорную точку дуги с поверхностью резания. Затем включают вертикальную подачу (в случае обработки цилиндрической поверхности заготовки) или радиальную (в случае обработки ее торцов). Резание осуществляют водоохлаждаемым резцом с пластиной из твердого сплава Т5К10. Обработку цилиндрической поверхности и подрезку торцов заготовки осуществляют на следующих режимах резания и подогрева плазменной дугой: Скорость резания, м/мин 34,5 Величина подачи резца , мм/об2,,0-2, 5 Глубина резэчия , мм 15 Ток дуги, А200-250 Напряжение, В180-200 Диаметр сопла плазмотрона, мм4,5-5 Расход плазмообразующего газа (воздуха), MV44 Расстояние от опорной точки дуги до края кромки резца, мм 250 Съем металла, см /мин 1300 Формула изобретения Способ механической обработки деталей типа колец из труднообрабатываемых материалов с подогревом срезаемого слоя плазменной дугой, включающий вращение заготовки , совмещение опорной точки дуги с поверхностью резания с последующими перемещениями резца и опорной точки дуги с одинаковыми скоростями, о т л и ч а ющ и и с я тем, что, с целью обеспечения надежности обработки, резец и опорную точку дуги устанавливают на расстоянии от оси вращения детали , равном радиусу внутреннего отверстия кольца, и перемещают в плоскостях, параллельных и симметричных плоскости, проходящей через ось вращения. Источники информации, принятые во внимание при экспертизе 1. Патент Франции № 2125988, кл. В 23 Р 25/00, .опублик. 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для механической обработки труднообрабатываемых материалов | 1979 |

|

SU929336A1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| Способ механической обработки | 1980 |

|

SU929332A1 |

| Устройство для измерения температуры резания при плазменно-механической обработке металлических материалов | 1984 |

|

SU1312408A1 |

| Способ механической обработки труднообрабатываемых материалов с подогревом плазменной дугой и устройство для его осуществления | 1978 |

|

SU703242A1 |

| Устройство для механической обработки труднообрабатываемых материалов | 1981 |

|

SU1025470A1 |

| Способ плазменно-механического резания | 1980 |

|

SU944792A1 |

| Способ механической обработки с разупрочнением материала нагревом плазменной дугой и устройство для его осуществления | 1979 |

|

SU865535A1 |

| Способ прерывистой механической обработки труднообрабатываемых материалов | 1978 |

|

SU730475A1 |

| Способ зачистки поверхности металлических заготовок | 1977 |

|

SU713667A2 |

Авторы

Даты

1981-02-23—Публикация

1979-05-17—Подача