(5t) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1980 |

|

SU1066766A1 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 1993 |

|

RU2102209C1 |

| ПОКРЫТИЕ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2433027C1 |

| Состав электродного покрытия | 1989 |

|

SU1632715A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2049636C1 |

| Состав электродного покрытия | 1985 |

|

SU1269955A1 |

| Шихта порошковой проволоки | 1977 |

|

SU733931A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2003 |

|

RU2257987C1 |

| Электродное покрытие для сварки низкоуглеродистых и низколегированных сталей | 1990 |

|

SU1759588A1 |

t

Изобретение относится к сварке, а именно к электродным покрытиям, применяемым преимущественно для сварки углеродистых и низколегированных сталей.

Известны различные электродные покрытия, например состав 1П, содержащий следующие компоненты, вес. %

Мрамор20-35

Двуокись циркония 0,5-18 Ферротитан 6-13,5 Ферросилиций 1-3 Марганец 0,5-2,5 Плавиковый шпат Остальное. Однако металл два, выполне чный известным электродом, характеризуется недостаточной прочностью.

Наиболее близким к изобретению по составу является электродное покрытие Г 2, содержащее компоненты, вес. %:

Плавиковый шпат 5-00 Ферросилиций 1-10

Ферротитан1-15

Марганец1-10

Алюминий0,5-3

Дацит1-15 Кремнефтори ст ый

натрий1-15

МраморОстальное

Однако у известногоэлектродного

покрытия не1достаточная пластичность

наплавленного металла.

Для повышения пластичности наплавленного металла состав электродного покрытия, содержащий мрамор,плавиковый шпат, Ферротитан, ферросилиций, марганец, дополнительно содержит кремнезем, нефелин, магнезит обожженный в виде ферросплава, при следующем соотношении компонентов, вес. %: МраморЛО-|9

Плавиковый шпат Ферротитан10-15

Ферросилиций1,5-

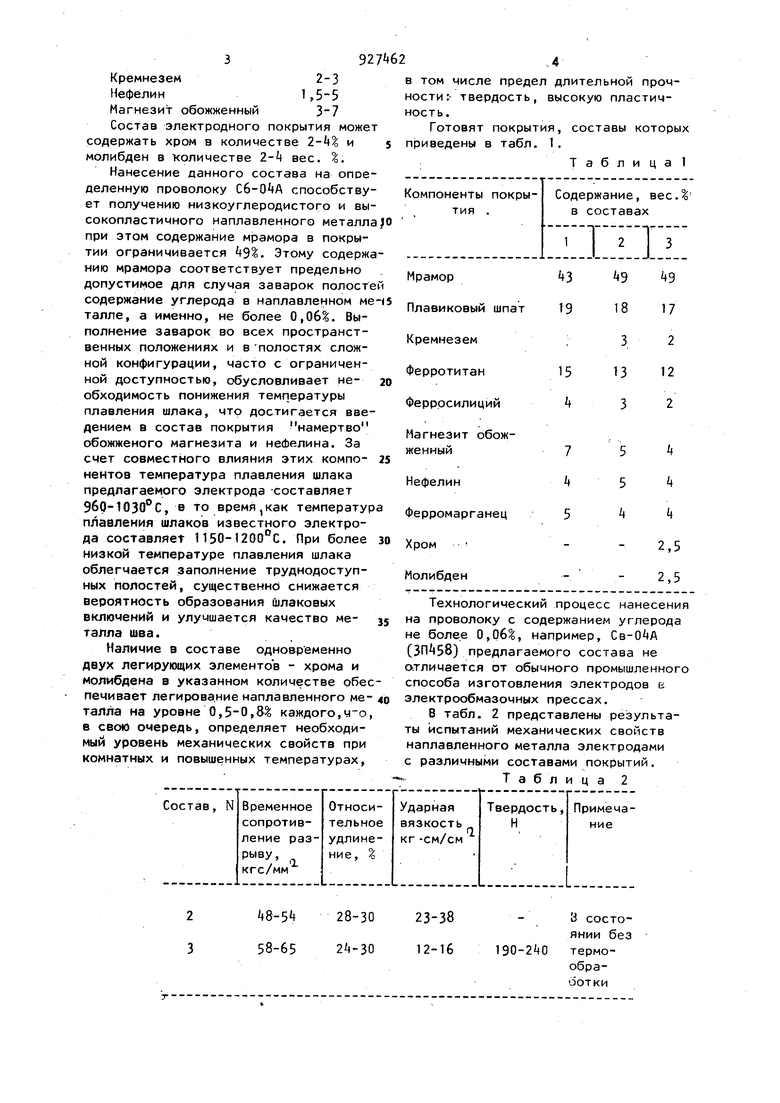

Ферромарганец 1,5-5 3927 б2 Кремнезем2-3 Нефелин1,5-5 Магнезит обожженный 3-7 Состав электродного покрытия может содержать хром в количестве 2- и s молибден в количестве 2-k вес. %. Нанесение данного состава на определенную проволоку способствует получению низкоуглеродистого и высокопластичного наплавленного металла|0 при этом содержание мрамора в покрытии ограничивается Этому содержанию мрамора соответствует предельно допустимое для случая заварок полостей содержание углерода в наплавленном меч5 талле, а именно, не более 0,06%. Выполнение заварок во всех пространственных положениях и в полостях сложной конфигурации, часто с ограниченной доступностью, обусловливает не- 20 обходимость понижения температуры плавления шлака, что достигается введением в состав покрытия намертво обожженого магнезита и нефелина. За счет совместного влияния этих компо- 25 нентоз температура плавления шлака предлагаемого электрода -составляет ЭбО-ЮЗО С, в то время,как температура плавления шлаков известного электрода составляет 1150-1200 0. При более зо низкой температуре плавления шлака облегчается заполнение труднодоступных полостей, существенно снижается вероятность образования Шлаковых включений и улучшается качество ме- js талла шва. Наличие в составе одновременно двух легирующих элементов - хрома и молибдена в указанном количестве обеспечивает легирование наплавленного ме- до талла на уровне 0,5-0,8% каждого,, в свою очередь, определяет необходимый уровень механических свойств при комнатных и повышенных температурах, в т нос нос при на не (ЗП отл спо эле ты на с р

3 состоянии без

2+0 термообработким числе предел длительной прочи:- твердость, высокую пластичь. Готовят покрытия, составы которых ведены в табл. 1. Т а б л и ц а 1 Технологический процесс нанесения проволоку с содержанием углерода более 0,0б%, например, 58) предлагаемого состава не ичается от обычного промышленного соба изготовления электродов к ктрообмазочных прессах. В табл. 2 представлены результаиспытаний механических свойств лавленного металла электродами азличными составами покрытий. Т а б л и ц а 2

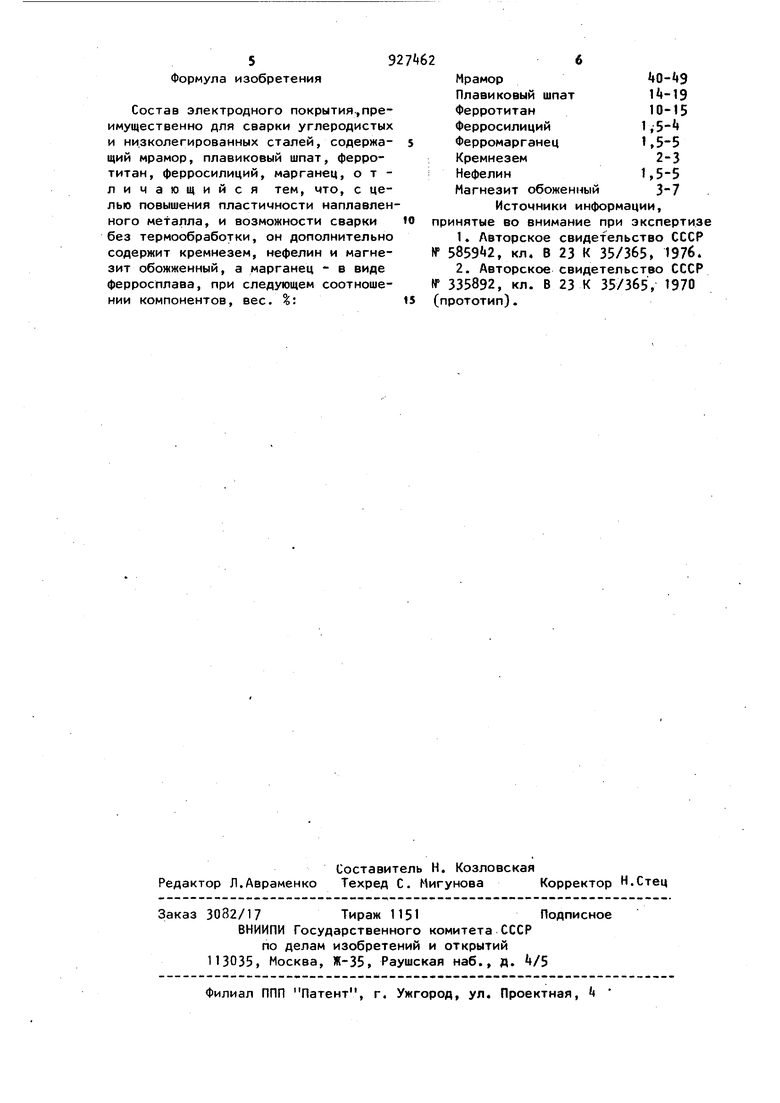

Формула изобретения

Состав электродного покрытия.,преимущественно для сварки углеродистых и низколегированных сталей, содержащий мрамор, плавиковый шпат, ферротитан, ферросилиций, марганец, отличающийся тем, что, с целью повышения пластичности наплавленного металла, и возможности сварки без термообработки, он дополнительно содержит кремнезем, нефелин и магнезит обожженный, а марганец - в виде ферросплава, при следующем соотношении компонентов, вес. %:

kQ-ЦЭ

Мрамор

Плавиковый шпат

Ферротитан 10-15 1.5-

Ферросилиций

Ферромарганец 1.5-5 2-3

Кремнезем 1,5-5 : Нефелин 3-7

Магнезит обоженный

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-05-15—Публикация

1980-04-18—Подача