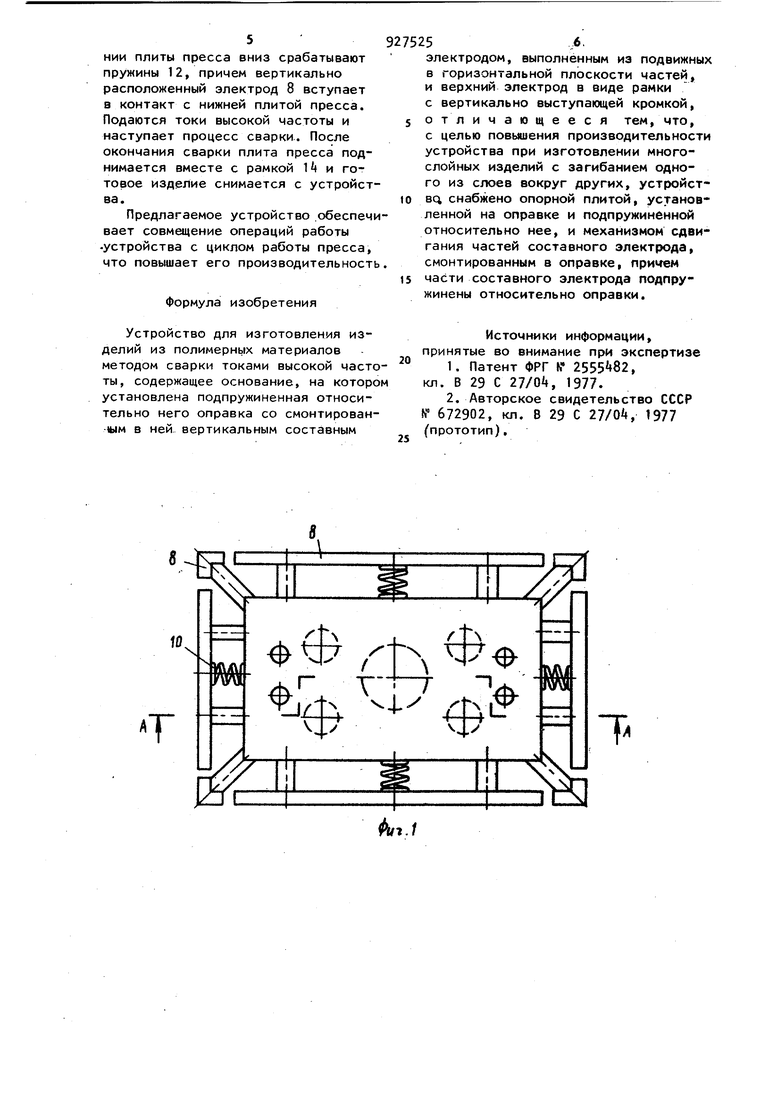

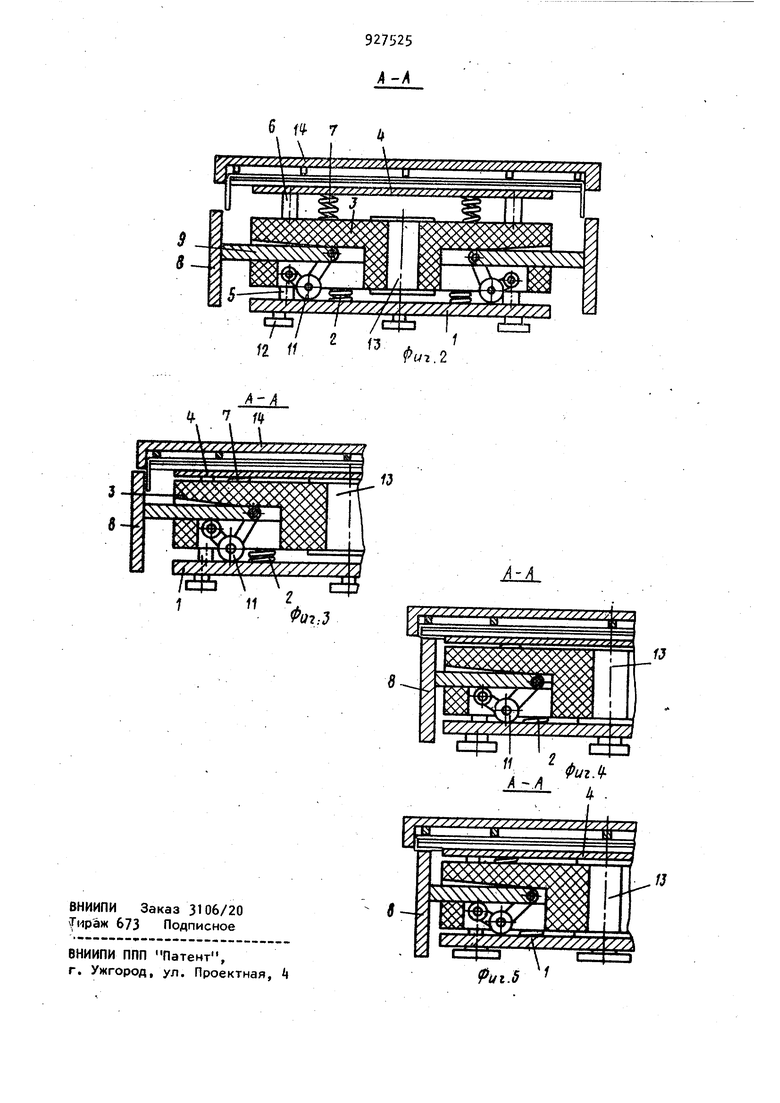

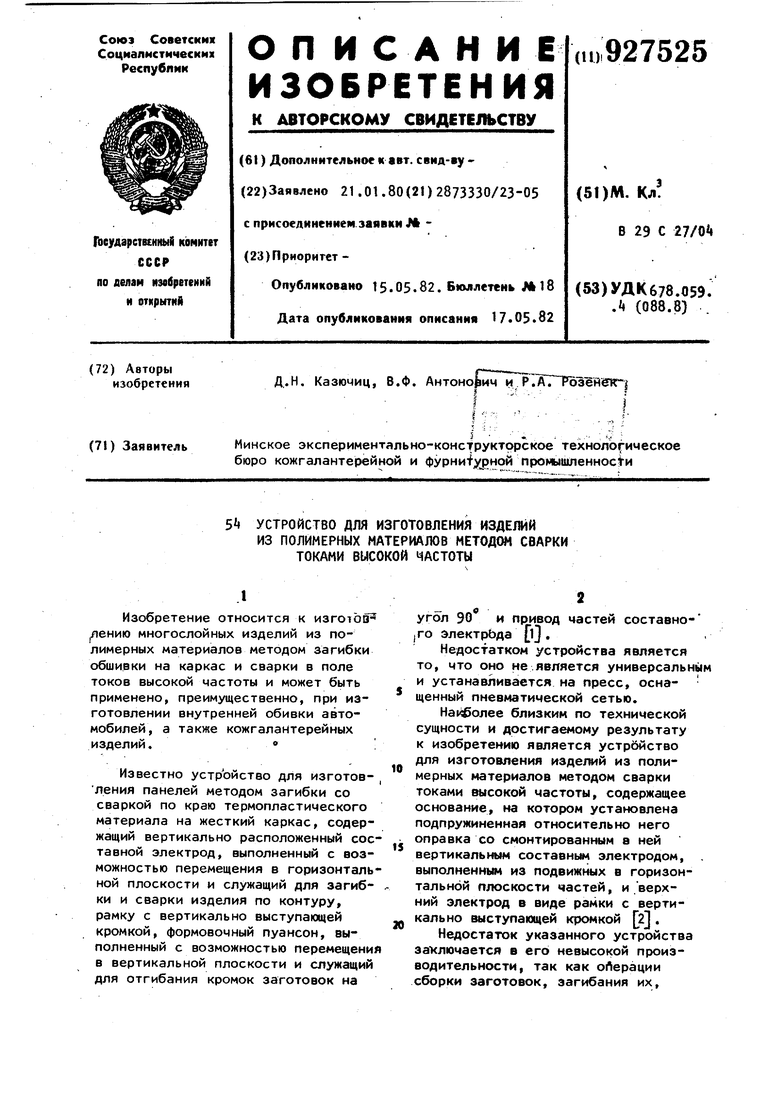

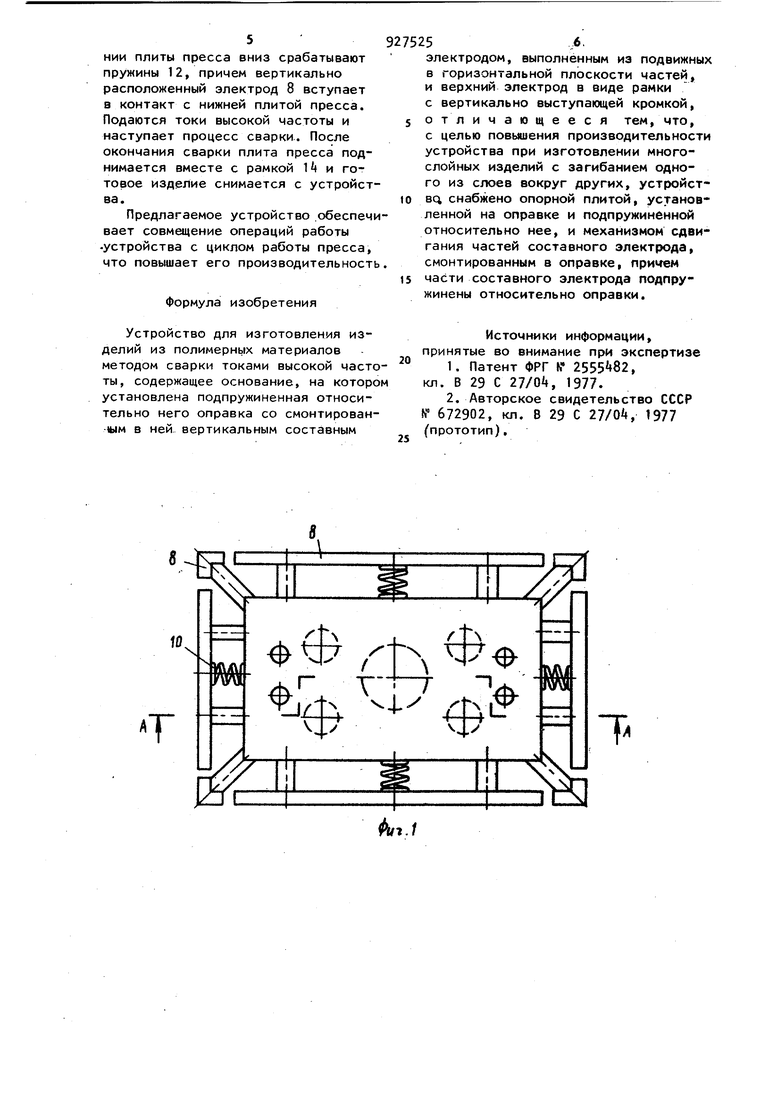

сближения частей составного электр да осуществляются до установки устройства под пресс, в основном вручную. К тому же при изготовлени на нем многослойных изделий с загибанием одного из слоев вокруг других время на подготовительные операции удлиняется, так как загибание слоя осуществляется дважды. Цель изобретения - повышение производительности устройства при изготовлении многослойных изделий с загибанием одного из слоев вокру других. Указанная цель достигается тем, что устройство для изготовления изделий из полимерных материалов м тодом сварки токами высокой частот содержащее основание, на котором установлена подпружиненная относитально него оправка со смонтирован ным в ней вертикальным составным электродом, выполненным из подвижных в горизонтальной плоскости час и верхн 4Й электрод в виде рамки с вертикально .выступающей кромкой, снабжено опорной плитой, установле ной на оправке и подпружиненной относительно нее, и механизмом сдв гания частей составного электрода, смонтированным в оправке, причем части составного электрода подпружинены OTHOCMTetfibHo оправки. Такое выполнение устройства позволяет сократить цикл получения готового изделия, т.е. повысить производительность устройства за счет совмещения операций работы ус ройства с циклон работы пресса. На фиг,1 изображено устройство, вид сверху; на фиг.2 - разрез А-А на фиг.Г; .на фиг.З - то же, операция загибания одного из слоев вниз на фиг. - то же, операция загибания этого слоя вокруг остальных сло на фиг.5 - то же, операция сварки. Устройство для изготовления многослойных изделий содержит основание 1, на котором установлена подпружиненная относительно него пружиной 2 оправка 3 с опорной плитой j. Основание 1 и опорная плита 4 связаны с оправкой 3 соответствен но колонками 5 и 6. Опорная плита подпружинена относительно оправки 3 пружиной 7. Устройство содержит вертикальный составной электрод 8, части которого смонтированы в оправ ке с помощью ползунов 9 с возможностью перемещения в горизонтальной плоскости„ Части вертикального составного электрода 8 подпружинены относительно оправки 1 с помощью пружин 10о В оправке 1 смонтирован механизм для сдвигания частей сое- ,х тавного электрода, имеющий ролик 11. Основание имеет пружины 12, компенсирующие зазоры при сварке, а в оправке установлено контактное устройство 13, которое заземляет опорную плиту на основание. Устройство содержит также верхний электрод в виде рамки 1 с вертикально выступающей кромкой. Устройство работает следующим образом. В исходном положении рамка 1 поднята вместе с верхней плитой пресса, вертикально расположенный составной электрод 8 отведен от оправки 3, опорная плита под действием пружины 7 поднята относительно оправки 3, основание 1 опущено вниз относительно оправки под действием пружин 2. Пружины 12 находятся в нерабочем состоянии. На опорную плиту l укладываются заготовки в следующей последовательности: а) жесткий каркас, например, картон; б) упругая прослойка, например поролон или вазопрон; в термопластичная пленка, например, пленка ПВХ. Устройство подается в рабочую зону пресса. Верхняя плита с рамкой при опускании давят на опорную плиту k. Края термопластичной пленки загибаются на 90° при помощи вертикально выступающей кромки на рамке 14. Под давлением опорная плита i движется вниз к оправке 3, сжимая пружины 7, причем пружины 2 и 12 еще не сжимаются. Опорная плита 4 ложится на контактное устройство 13 и давление пресса передается оправке 3. Теперь работают пружины 2.Сжимая их, оправка 3 опускается и давИт на ролик 11, заставляя рычаги механизма сдвигания частей составного электрода 8 распрямляться. Электрод 8 движется к оправке 3,загибая при этом края термопластичной пленки на жесткий каркас по всему контуру одновременно. Загибка продолжается до тех пор, пока контактное устройство 13 не упирается в основание. При дальнейшем движеНИИ плиты пресса вниз срабатывают пружины 12, причем вертикально расположенный электрод 8 вступает в контакт с нижней плитой пресса. Подаются токи высокой частоты и наступает процесс сварки. После окончания сварки плита пресса поднимается вместе с рамкой 1k и готовое изделие снимается с устройства.

Предлагаемое устройство .обеспечи вает совмещение операций работы устройства с циклом работы пресса, что повышает его производительность

Формула изобретения

Устройство для изготовления изделий из полимерных материалов методом сварки токами высокой частоты, содержащее основание, на котором установлена подпружиненная относительно него оправка со смонтирован4ЫМ в ней вертикальным составным

275256.

электродом, выполненным из подвижных в горизонтальной плоскости частей, и верхний электрод в виде рамки с вертикально выступающей кромкой, 5 отличающееся тем, что, с целью повышения производительности устройства при изготовлении многослойных изделий с загибанием одного из слоев вокруг других, устройст10 BQ снабжено опорной плитой, установленной на оправке и подпружиненной относительно нее, и механизмом сдвигания частей составного электрода, смонтированным в оправке,

15 части составного электрода подпружинены относительно оправки.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ Vf 2555 82, кл. В 29 С 27/04, 1977.

2.Авторское свидетельство СССР N 672902, кл. В 29 С 27/0, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления кожгалантерейного изделия | 1974 |

|

SU526516A1 |

| Устройство для сварки кожгалантерейного изделия токами высокой частоты | 1979 |

|

SU772880A1 |

| Устройство для изготовления изделия из термопластичного материала методом сварки токами высокой частоты | 1983 |

|

SU1106665A1 |

| Устройство для изготовления кожгалантерейного изделия | 1973 |

|

SU763250A1 |

| Устройство для изготовления изделий из термопластов методом сварки токами высокой частоты | 1981 |

|

SU979137A1 |

| УСТРОЙСТВО для СВАРКИ ТВЧ ПЛАСТМАССОВЫХ ЗАГОТОВОК | 1973 |

|

SU368051A1 |

| Устройство для изготовления объемных изделий методом сварки токами высокой частоты | 1977 |

|

SU705761A1 |

| Пресс для высокочастотной сварки деталей из термопластичных материалов | 1980 |

|

SU839188A1 |

| Устройство для изготовления изделий из термопластичной пленки | 1990 |

|

SU1821393A1 |

| Устройство для сварки деталейТОКАМи ВыСОКОй чАСТОТы | 1979 |

|

SU810509A1 |

Авторы

Даты

1982-05-15—Публикация

1980-01-21—Подача