( ФОРМУЮЩАЯ УГЛОВАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС

| название | год | авторы | номер документа |

|---|---|---|---|

| Формующая угловая головка для изготовления изделий из пластмасс | 1982 |

|

SU1109314A2 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ И ПРОИЗВОДСТВА КАУЧУКА И ТЕРМОПЛАСТИЧНЫХ ПЛАСТМАСС | 1991 |

|

RU2053122C1 |

| ЭКСТРУДЕР ДЛЯ ОБРАБОТКИ И ПРОИЗВОДСТВА КАУЧУКА И ТЕРМОПЛАСТИЧНЫХ ПЛАСТМАСС | 1991 |

|

RU2008223C1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| Экструзионная головка для изготовления извитых изделий из термопластов | 1981 |

|

SU994283A1 |

| ЭКСТРУДЕР | 1984 |

|

SU1380115A3 |

| ЭКСТРУДЕР ДЛЯ ОБРАБОТКИ И ПРОИЗВОДСТВА КАУЧУКА И ТЕРМОПЛАСТИЧНЫХ ПЛАСТМАСС | 1991 |

|

RU2053121C1 |

| ЭКСТРУДЕР | 2008 |

|

RU2361735C1 |

| Одночервячный экструдер для переработки термопластов | 1980 |

|

SU943001A1 |

1

Изобретение относится к конструк|циям угловых формующих головок для изготовления изделий из пластмасс и может быть использовано в химической промышленности, в полимерном машиностроении.

Известна угловая формующая головка для изготовления изд§лий из пластмасс, например кабелей, покрытых слоем полимера, содержащая корпус с каналом для подачи расплава от экструдера, размещенный в корпусе дорн, причем корпус головки с дорном может быть расположен под углом 90, 60, 5° к оси экструдера l}.

Однако для известной формующей головки характерна недостаточная гомогенизация расплава, что ухудшает качество изделий.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является формующая угловая головка для изготовления изделий из пластмасс, содержащая

корпус с каналом для подачи расплава от экструдера, размещенные в корпУ- , се дорн и приводной шнек с двухзаходной нарезкой, ось которого расположена под углом к оси экструдера. Наличие шнека в корпусе способствует повышению качества изделий, повышению гомогенизации расплава и устранению разрывности потока 2

Однако для данной формующей головtoки характерно то, что гидравлическое сопроитвление значительно больше, так как в процессе экструзии поток расплава полимера при входе в зону шнека изменяют свое направление на

ts 90, поскольку формующая головка подсоединяется к экструдеру перпендикулярно его оси; ограничена пв-ласть применения., так как можно получать только пленку; недостаточна

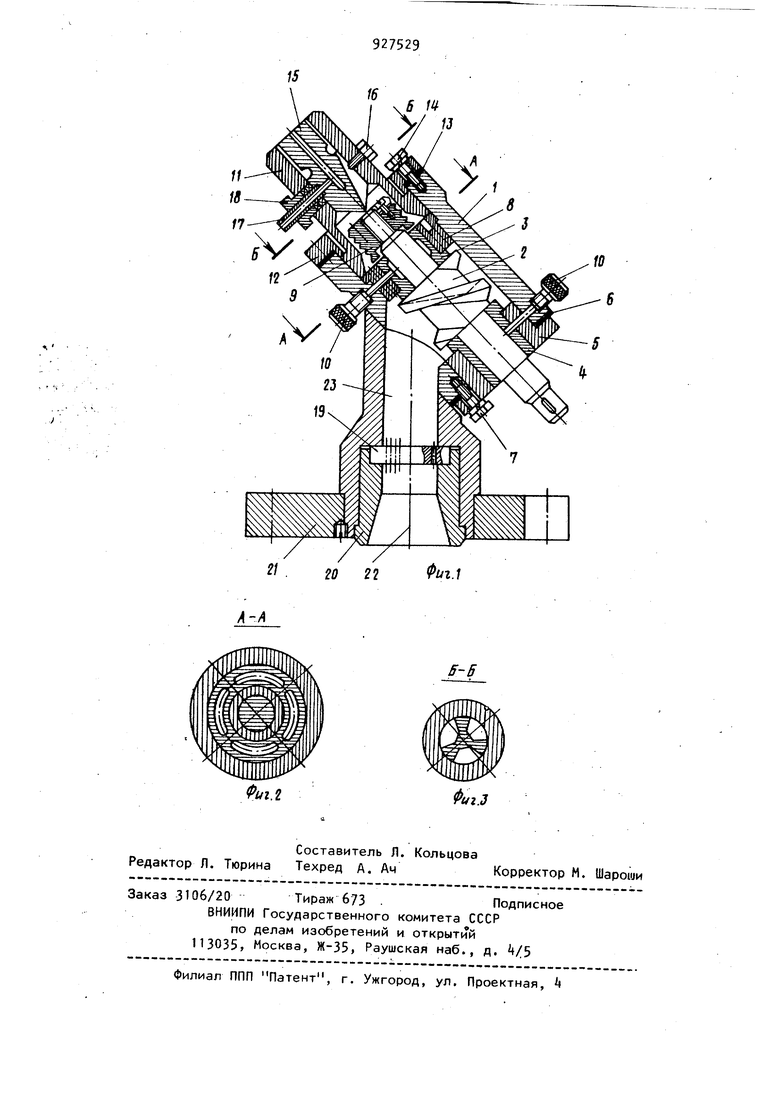

гомогенизация расплава, обусловленная конструкцией шнека. Указанные недостатки снижают производительность .формующей головки. Цель изобретения - повышение производительности головки за счет уменьшения гидравлического сопроти ления и интенсификации гомогенизации расплава. Указанная цель достигается тем, что в формующей угловой головке для изготовления изделий из пластмасс, содержащей корпус с каналом для подачи расплава от экструдера, ,размещенные в корпусе дорн и привод ной шнек с двухзаходной нарезкой, ось которого расположена под углом к оси экструдера, шнек снабжен жестко закрепленным на его выходном конце смесительным элементом, выпол ненным с винтообразными рифами по его поверхности, а угол наклона оси шнека к оси экструдера выбран в пре делах . Шнек в головке создает увеличение давления потока, что существен но сказывается на повышении производительнЬсти и на создании неразры ности потока, улучшает перемешивание расплавленного полимера и качество изделий. Наличие вращающегос смесительного элемента на конце шнека обеспечивает дополнительную гомогенизацию расплава и уменьшает гидравлическое сопротивление в форм ющей головке. Такое конструктивное выполнение ф мующей угловой головки позволяет умен шить гидравлическое сопротивление, повысить производительность в 2,5-3,5 раза, создать неразрывность потока, осуществить интенсивное перемешивание расплава, что способствует улучшению гомогенизации и качества выпускаемых полых изделий и ликвидации их разносводнасти. На фиг. 1 показана формующая головка, продольный разрез; на фиг. 2 - сечение А-А на фиг.1; на фиг. 3 - сечение Б-Б на фиг. 1. Формующая угловая головка содержит корпус 1, где расположен двухзаходный шнек 2, который установлен на подшипниках скольжения 3 и . Подшипник k размещен внутри втулки 5, которая крепится в корпусе 1 вместе с уплотнительным кольцом 6 с помощью болтов 7, а подшипник 3 смонтирован во втулке 8 с отверстия ми (см. фиг. 2), На выходном конце .шнека 2 жестко закреплен на резьбе цилиндрический смесительный элемент 9 с винтообразными рифами по его поверхности. Подшипники скольжения 3 и k сказываются с помощью масленок 10. Втулка 8 подпирается в корпусе 1 калибрующей втулкой 11, которая прижимается фланцем 12 с уплотняющим кольцом 13 с помощью болтов 14. В калибрующей втулке 11 расположен неподвижно дорн 15, центровка которого осуществляется с помощью регулировочных болтов 16. В дорне 15 имеется канал для охлаждения, который соединен с патрубком 17 через сальниковое уплотнение 18. На входе в формующую головку установлена фильтр-решетка 19, которая закреплена в корпусе втулкой 20. Корпус 1 головки соединен с экструдером (не показан) с помощью плиты 21. Ось шнека 2 расположена под углом к оси 22 экструдера, для подачи расплава от которого предназначен канал 23. Формующая угловая головка работает следующим образом. Расплав полимера, нагнетаемый экструдером, ПРОХОДИТ через фильтррешетку 19 в канал 23, далее материал подхватывается вращающимся шнеком 2, продавливается через отверстия втулки 8 в зону вращающегося цилиндрического смесительного элемента 9 с винтообразными рифами и попадает в кольцевую щель, образованную внешней поверхностью дорна 15 и внутренней поверхностью калибрующей втулки 11 . При замене дорна 15 и втулки 11 на меньший или больший диаметры можно соответственно получить полые изделия различных геометрических размеров. Шнек 2 и цилиндрический смесительный элемент 9 совместно приводятся во вращение электродвигателем через вариатор (не показаны). При вращении шнека 2 уменьшается гидравлическое сопротивление головки, увеличивается давление потока, которое повышает производительность, и создается неразрывность потока, улучшается перемешивание расплава, гомогенизация и качество выпускаемых полых изделий. При вращении цилиндрического смесительного элемента 9 в зазоре, образованном между поверхностью калибрующей втулки 11 и поверхностью вращающегося элемента 9, возникает сложный сдвиг, который, как известно, снижает эффективную вязкость и уменьшает гидравлическое сопротивление, что позволяет существенно увеличить объемную скорость выхода экс трудата. В зоне сложного сдвига происходи усиленная гомогенизация, что положительно сказывается на качестве изделий. Варьируя скорость вращения смесительного элемента 9 и шнека 2, а также величину зазора, можно легко добиться оптимального технологического режима переработки полимера с любыми физико-химическими свойствам Установка шнека 2 под углом 30к оси экструдата позволяет повысить производительность формующей головки. С уменьшением угла расположения шнека 2 от tS и гидравлическое сопротивление уменьшается и про изводительность растет. Например, производительность по полиэтилену 150 С соответственно возрастает с 130 г/мин при угле 45 до B г/мин при 30 . Уменьшение угла ниже 30 нежелательно, та как осложняет конструктивное вы полнение (необходимо значительно удлинять выходной вал шнека 2). Увеличение угла расположения шнека выше «5 снижает производительность, так как круче становится угол перехода расплава полимера из канала 23 подачи и увеличивается попереч ное давление от потока полимера на шнек 2, Резкое снижение производительности при увеличении угла расположения на 1° не происходит, но замечено, что производительность по полиэтилену при снижается с 130 г/мин при угла 5 до 128,5 г/мин при k6 Экспериментальные исследования проводятся на опытной установке, состоящей из экструдера с червяком диаметром 4О мм и длиной мм и формующей головки со шнеком 2 диамет ром 75 мм, длиной нарезки 60 мм. Получают полиэтиленовые трубы наружным диаметром 50 мм, толщиной стенки 2,5 мм. Устранение разносводности стенок трубы достигается за счет неподвижного дорна 15 с плавным входом и калибрующей втулки 11, а шнеком 2 создается подпор потока, и с помощью вращения цилиндрического смесительного элемента 9 обеспечивается более эффективная гомогенизация расплава пластмассы. Формующая головка предлагаемой конструкции обеспечивает существенный прирост производительности в 2,5-3,5 раза и стабилизирует неразрывность потока, тем самым увеличивает механическую прочность изделий на 15-20. Формула изобретения Формующая угловая головка для. изготовления изделий из пластмасс, содержащая корпус с каналом для подачи расплава от экструдера, размещенные в корпусе дорн и приводной шнек с двухзаходной нарезкой, ось которого расположена под углом к оси экструдера, отличающаяся тем, что, с целью повышения произво дительности головки за счет уменьшения гидравлического сопротивления и интенсификации гомогенизации расплава, шнек снабжен жестко закрепленным на его выходном конце смесительным элементом, выполненным с винтообразными рифами по его поверхности, а угол наклона оси шнека к оси экструдера выбран в пределах . Источники информации, принятые во внимание при экспертизе 1.Гурвич С.Г. и др. Машины для ереработки термопластических матеиалов. М.-, Машиностроение, 1965, . 268. 2.Патент США , л. В 29 D аз/О, опублик. 1975 (прототип).

k

Авторы

Даты

1982-05-15—Публикация

1980-04-04—Подача