о со

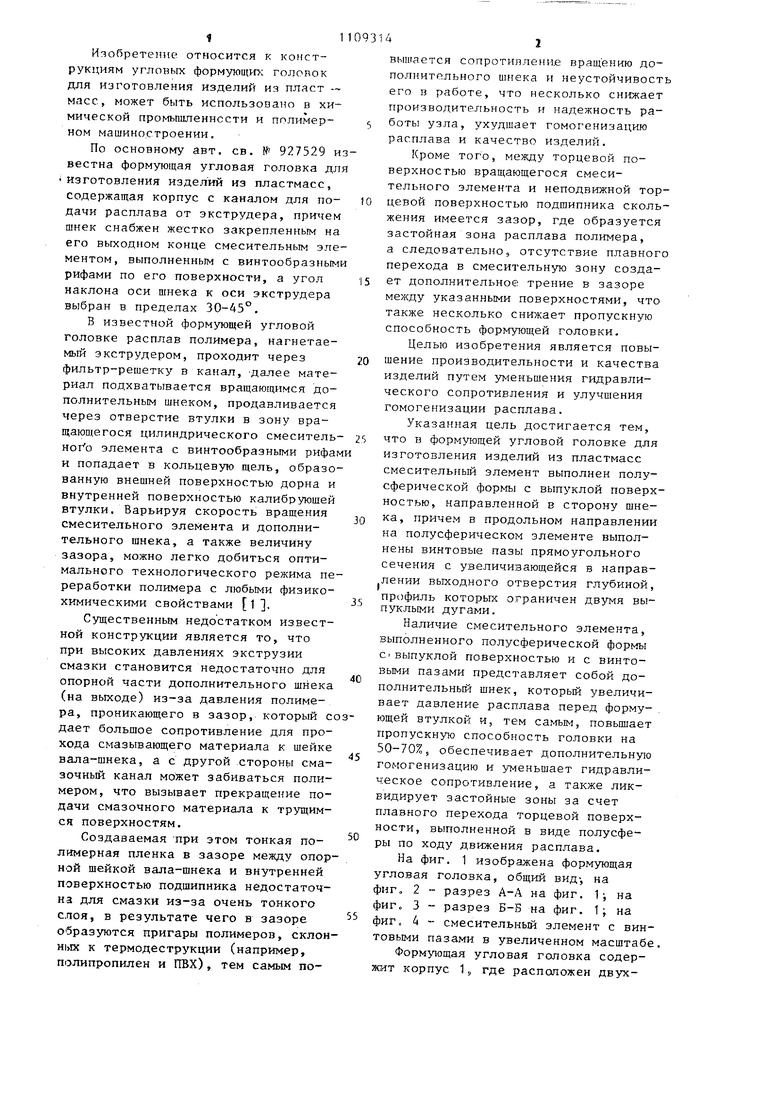

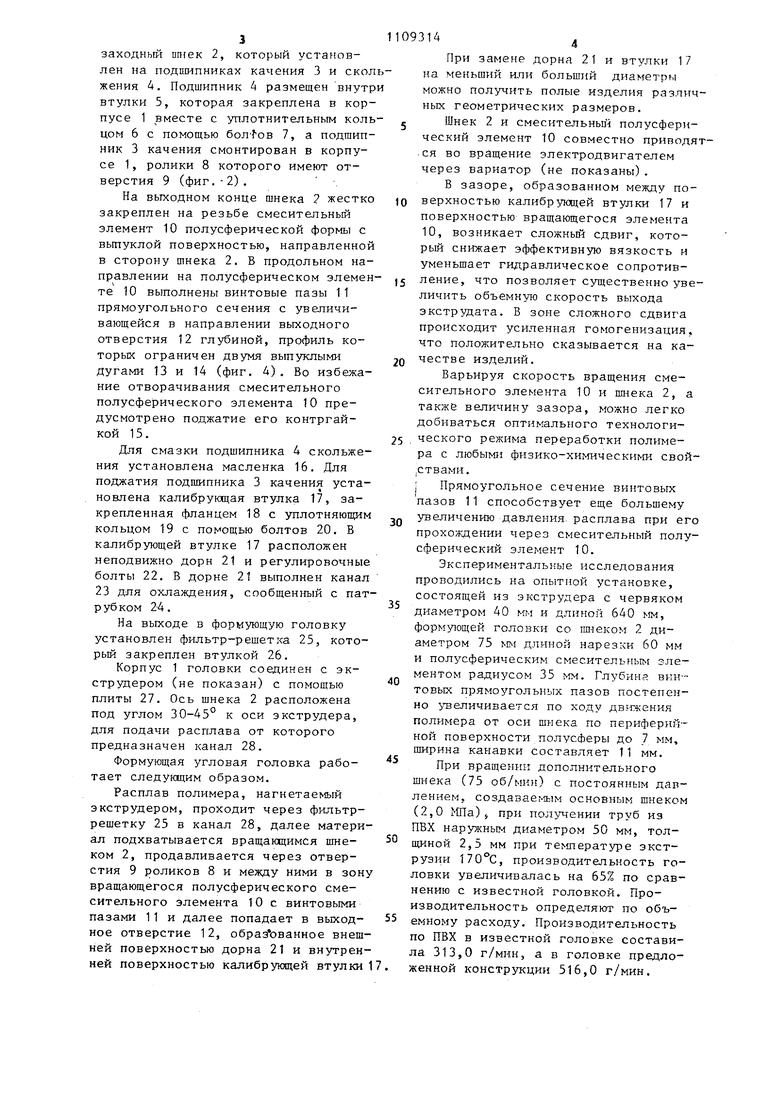

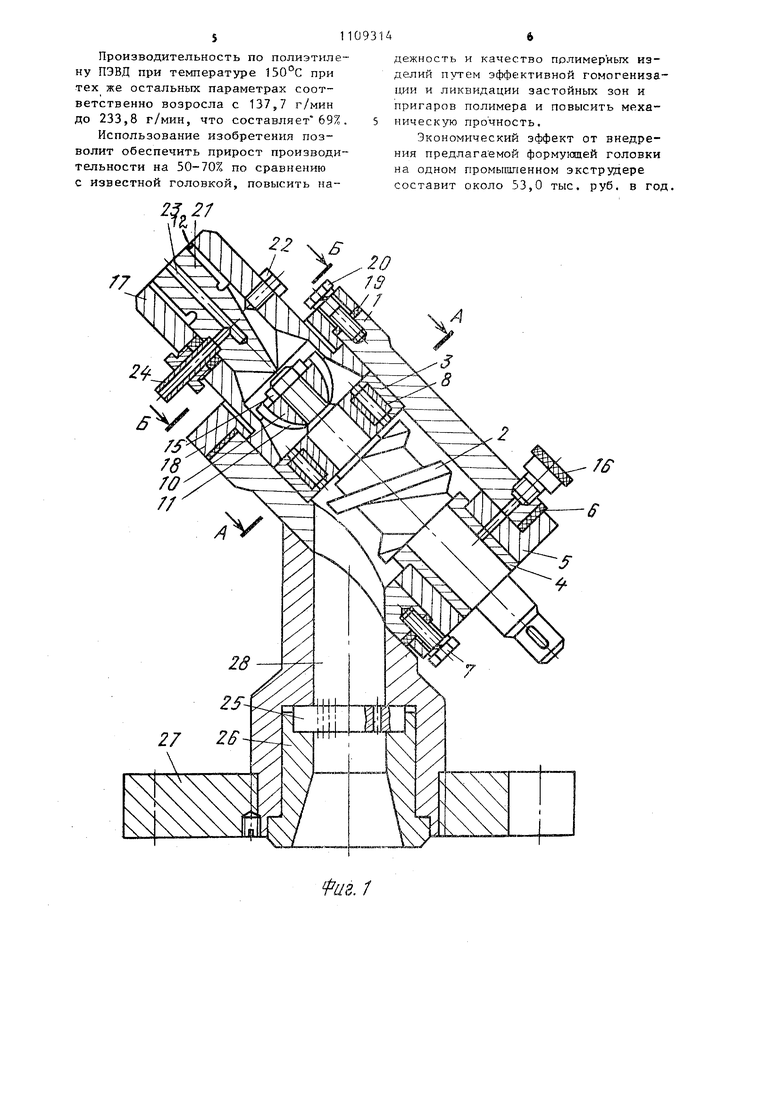

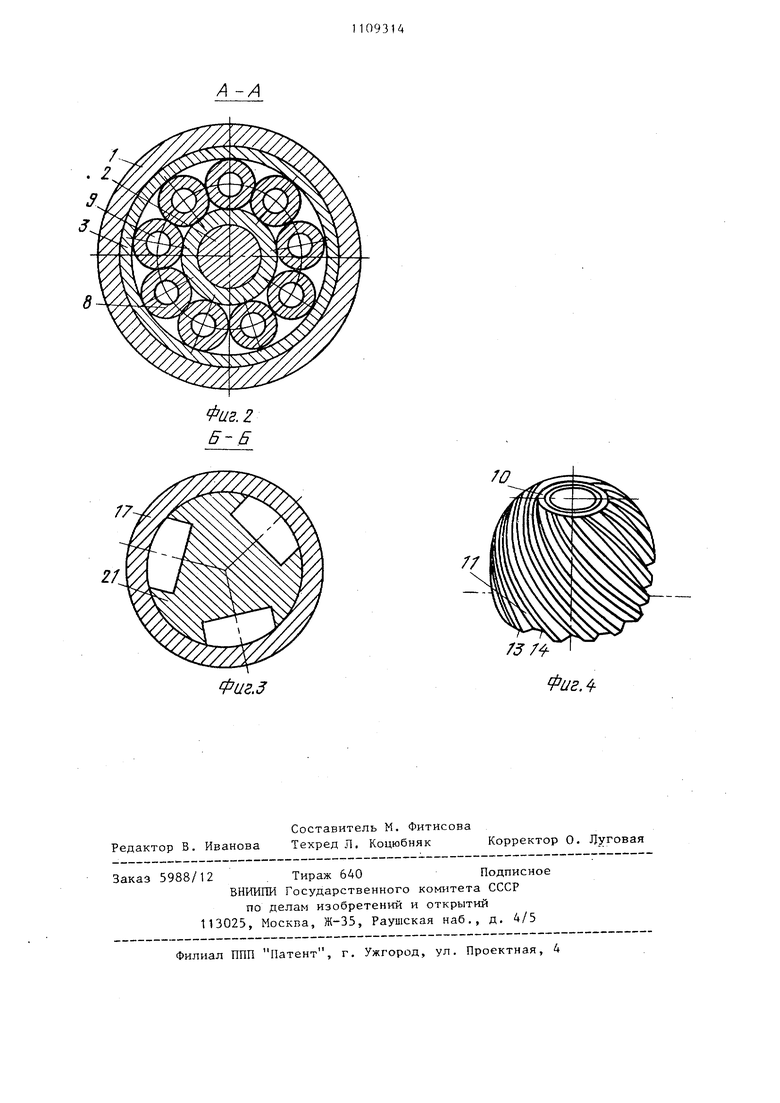

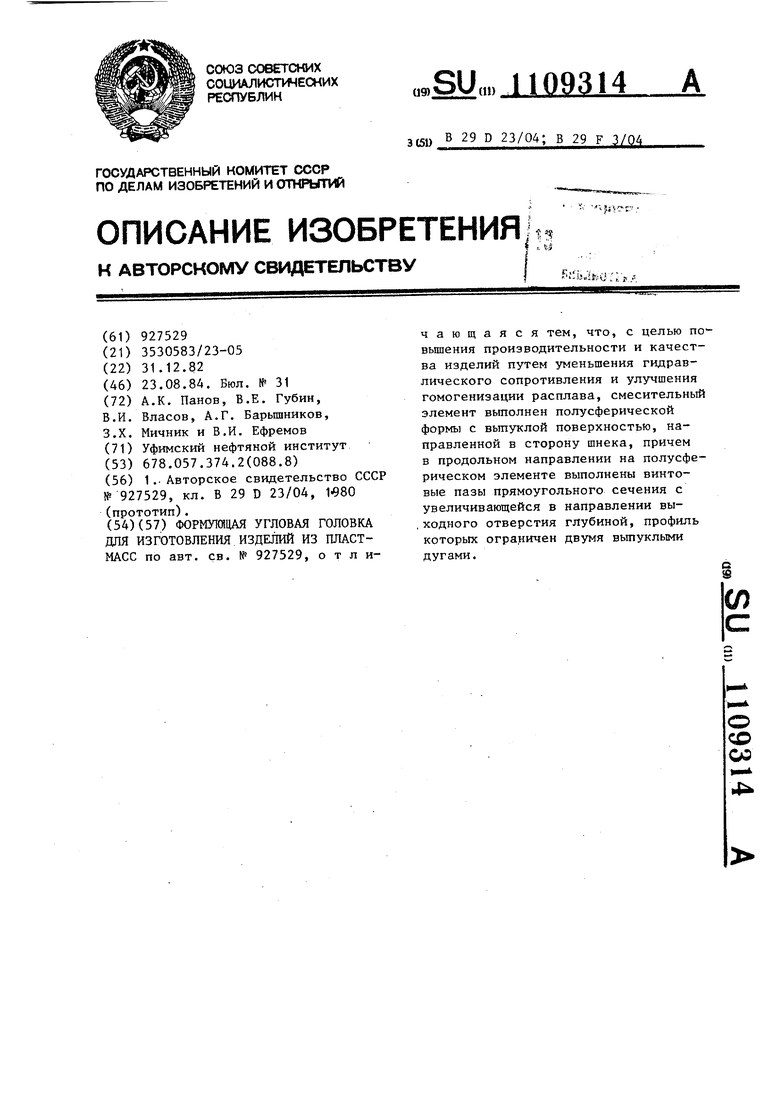

ОО f1 Изобретение относится к конструкциям угловых фopмyющ f ; головок для изготовления изделий из пласт - масс, может быть использовано в химической промьшшеннссти и полимерном машиностроении. По основному авт. св. № 927529 и вестна формующая угловая головка дл изготовления изделий из пластмасс, содержащая корпус с каналом для подачи расплава от экструдера, причем шнек снабжен жестко закрепленным на его выходном конце смесительным эле ментом, выполненным с винтообразным рифами по его поверхности, а угол наклона оси шнека к оси экструдера выбран в пределах 30-45°. В известной формующей угловой головке расплав полимера, нагнетаемый экструдером, проходит через фильтр-решетку в канал, -далее материал подхватывается вращающимся дополнительным шнеком, продавливается через отверстие втулки в зону вращающегося цилиндрического смеситель ного элемента с винтообразными рифа и попадает в кольцевую щель, образо ванную внешней поверхностью дорна и внутренней поверхностью калибрующей втулки. Варьируя скорость вращения смесительного элемента и дополнительного шнека, а также величину зазора, можно легко добиться оптимального технологического режима пе реработки полимера с любыми физикохимическими свойствами 1, Существенным недостатком известной конструкции является то, что при высоких давлениях экструзии смазки становится недостаточно для опорной части дополнительного шнека (на выходе) из-за давления полимера, проникающего в зазор, который с дает большое сопротивление для прохода смазывающего материала к шейке вала-шнека, а с другой стороны смазочный канал может забиваться полимером, что вызывает прекращение подачи смазочного материала к трущимся поверхностям. Создаваемая при этом тонкая полимерная пленка в зазоре между опор ной шейкой вала-шнека и внутренней поверхностью подшипника недостаточна для смазки из-за очень тонкого слоя, в результате чего в зазоре образуются пригары полимеров, склон ных к термодеструкции (например, полипропилен и ГГВХ), тем самым повыпгается сопротиплеин.е вращению дополнительного шнека и неустойчивость его в работе, что несколько сн11жает производительность и надежность работы узла, ухудшает гомогенизацию расплава и качество изделий. Кроме тоГо, между торцевой поверхностью вращающегося смесительного элемента и неподвижной торцевой поверхностью подшипника скольжения имеется зазор, где образуется застойная зона расплава полимера, а следовательно, отсутствие плавного перехода в смесительную зону создает дополнительное трение в зазоре между указанными поверхностями, что также несколько снижает пропускную способность формующей головки. Целью изобретения является повышение производительности и качества изделий путем уменьшения гидравлического сопротивления и улучшения гомогенизации расплава. Указанная цель достигается тем, что в формующей угловой головке для изготовления изделий из пластмасс смесительный элемент выполнен полусферической формы с выпуклой поверхностью, направленной в сторону шнека, причем в продольном направлении на полусферическом элементе выполнены винтовые пазы прямоугольного сечения с увеличивающейся в направлении выходного отверстия глубиной, профиль которых ограничен двумя выпуклыми дугами. Наличие смесительного элемента, выполненного полусферической формы Ci выпуклой поверхностью и с винтовыми пазами представляет собой дополнительный шнек, который увеличивает давление расплава перед формующей втулкой и, тем самым, повьш1ает пропускную способность головки на 50-70%, обеспечивает дополнительную гомогенизацию и ут еньшает гидравлическое сопротивление, а также ликвидирует застойные зоны за счет плавного перехода торцевой поверхности, выполненной в виде полусферы по ходу движения расплава. На фиг. 1 изображена формующая угловая головка, общий вид-, на фиг. 2 - разрез А-А на фиг. Г, на фиг о 3 - разрез Б-Б на фиг. 1; на фиг. А - смесительньй элемент с винтовыми пазами в увеличенном масштабе. Формующая угловая головка содержит корпус 1,, где расположен двух3

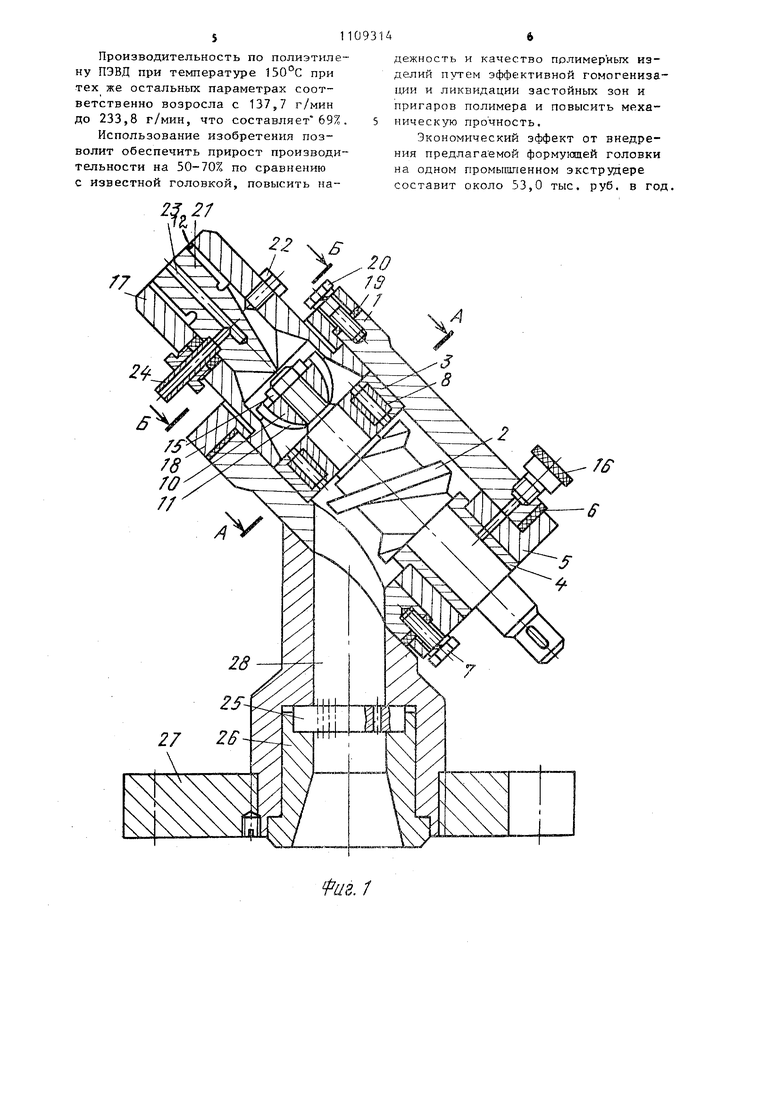

заходный пшек 2, который установлен на подшипниках качения 3 и сколжения 4. Подшипник 4 размещен внутр втулки 5, которая закреплена в корпусе 1 вместе с уплотнительным кольцом 6 с помощью 7, а подшипник 3 качения смонтирован в корпусе 1, ролики 8 которого имеют отверстия 9 (фиг,-2).

На выходном конце шнека жестко закреплен на резьбе смесительньй элемент 10 полусферической формы с выпуклой поверхностью, направленной в сторону шнека 2. В продольном направлении на полусферическом элементе 10 выполнены винтовые пазы 11 прямоугольного сечения с увеличивающейся в направлении выходного отверстия 12 глубиной, профиль которых ограничен двумя выпуклыми дугами 13 и 14 (фиг, 4), Во избежание отворачивания смесительного полусферического элемента 10 предусмотрено поджатие его контргайкой 15.

Для смазки подшипника 4 скольжения установлена масленка 16, Для поджатия подшипника 3 качения установлена калибрующая втулка 17, закрепленная фланцем 18 с уплотняющим кольцом 19 с помощью болтов 20, В калибрующей втулке 17 расположен неподвижно дорн 21 и регулировочные болты 22, В дорне 21 выполнен канал 23 для охлаждения, сообщенный с патр уб ком 2-4,

На выходе в формующую головку установлен фильтр-рещетка 25, который закреплен втулкой 26,

Корпус 1 головки соединен с экструдером (не показан) с помощью плиты 27. Ось шнека 2 расположена под углом 30-45° к оси экструдера, для подачи расплава от которого предназначен канал 28.

Формующая угловая головка работает следукщим образом.

Расплав полимера, нагнетаемьй экструдером, проходит через фильтррешетку 25 в канал 28, далее материал подхватывается вращающимся шнеком 2, продавливается через отверстия 9 роликов 8 и между ними в зону вращающегося полусферического смесительного элемента 10 с винтовыми пазами 11 и далее попадает в выходное отверстие 12, образованное внешней поверхностью дорна 21 и внутренней поверхностью калибрующей втулки

093144

При замене дорна 21 и втулки 17 на меньший и.пи больший диаметры можно получить полые изделия различных геометрических размеров, J Шнек 2 и смесительньй полусферический элемент 10 совместно приводят ся во вращение электродвигателем через вариатор (не показаны).

В зазоре, образованном между по0 верхностью калибрующей втулки 17 и поверхностью вращающегося элемента 10, возникает сложный сдвиг, которьй снижает эффективную вязкость и уменьшает гидравлическое сопротив5 ление, что позволяет существенно увеличить объемную скорость выхода экструдата. В зоне сложного сдвига происходит усиленная гомогенизация, что положительно сказывается на ка0 честве изделий.

Варьируя скорость вращения смесительного элемента 10 и шнека 2, а также величину зазора, можно легко добиваться оптимального технологи5 . ческого режима переработки полимера с любыми физико-хим 1чески ш свой,ствами.

I Прямоугольное сечение винтовых пазов 11 способствует еще большему

увеличению давления, расплава при его прохождении через смесительный полусферический элемент 10.

Экспериментальные исследования проводились на опытной установке, состоящей из экструдера с червяком диаметром 40 мм и длиной 640 мм, формующей головки со шнеком 2 диаметром 75 мм длиной нареЗлЧИ 60 мм и полусферическим смесительным элементом радиусом 35 мм. Глубина винтовых прямоугольных пазов постепенно увеличивается по ходу дв скения полимера от оси шнека по периферийной поверхности полусферы до 7 мм, ширина канавки составляет 11 мм. При вращениь: дополнительного шнека (75 об/ми);) с постояннь1м давлением, создаваег-1ым основным шнеком (2,0 Ша) S при получении труб из ПВХ наружным диаметром 50 мм, толщиной 2,5 мм при тe fflepaтype экструзии , производительность головки увеличивапась на 65% по сравнению с известной головкой. Производительность определяют по объ5 емному расходу. Производительность по ПВХ в известной головке составила 313,0 г/мин, а в головке предложенной конструкции 516,0 г/мин.

Производительность по полиэтилену ПЭВД при температуре при тех же остальных параметрах соответственно возросла с 137,7 г/мин до 233,8 г/мин, что составляет 69%.

Использование изобретения позволит обеспечить прирост производительности на 50-70% по сравнению с известной головкой, повысить наФиг. 1

дежность и качество полимерных изделий путем эф4эективной гомогенизации и ликвидации застойных зон и пригаров полимера и повысить механическую прочность.

Экономический зффект от внедрения предлагаемой формующей головки на одном промышгеенном экструдере составит около 53,0 тыс. руб. в год.

А-А

/

Фиг. 5

70

/J/4

Фиг,

| название | год | авторы | номер документа |

|---|---|---|---|

| Формующая угловая головка для изготовления изделий из пластмасс | 1980 |

|

SU927529A1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ПРОФИЛЬНО-ПОГОНАЖНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2116198C1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИНТУСОВ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2146614C1 |

| ТРЕХРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО СТРОИТЕЛЬНОГО ШТАПИКА | 2001 |

|

RU2194618C2 |

| Прямоточная трубная экструзионная головка | 1985 |

|

SU1298091A1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2118257C1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО МЕБЕЛЬНОГО ПОЛОЗКА | 1999 |

|

RU2180287C2 |

| ЭКСТРУДЕР ДЛЯ ПРОИЗВОДСТВА КОМБИНИРОВАННЫХ ПРОДУКТОВ | 2003 |

|

RU2227783C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2709276C1 |

ФОРМУКНЦАЯ УГЛОВАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС по авт. св. № 927529, отличающаяся тем, что, с целью повышения производительности и качества изделий путем уменьшения гидравлического сопротивления и улучшения гомогенизации расплава, смесительный элемент вьтолнен полусферической формы с вьшуклой поверхностью, направленной в сторону шнека, причем в продольном направлении на полусферическом элементе выполнены винтовые пазы прямоугольного сечения с увеличивающейся в направлении выходного отверстия глубиной, профиль которых ограничен двумя вьтуклыми дугами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Формующая угловая головка для изготовления изделий из пластмасс | 1980 |

|

SU927529A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-08-23—Публикация

1982-12-31—Подача