() СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ

I

Изобретение относится к получению полиамидов, в частности полипарафенилентерефталамида и его сополимеров, с высокой характеристической вязкостью.5

Известен способ получения ароматических полиамидов типа поли-П-фе нйлентерефталамида tl} с характеристической вязкостью, превышающей 1, которые могут быть жидкими, в серной ю кислоте и фтористоводородной кислоте, различных амидах и мочевинах: диметилацетамиде (ДМАД), N-метилпирролидон-2 (НМП), гексаметилфосфортриамиде (ГМФТА) и тетраметилмочеви- jj не (ТММ). К амидам и мочевинам могут быть добавлены такие соли, как хлориды лития и кальция. Получают полипарафенилентерефталамид (ППД-Т) в смеси ГМФТА/НМП в весовой пропор- 20 ции 1/2. Однако ГМФТА - продукт с канцерогенными свойствами. Возможно также получение других ароматических полиамидов в растворителе прядильных композиций, например полипа- 25

рабензамида, получение которого в ТММ заканчивается в присутствии хлористого лития, образовавшегося при нейтрализации карбонатом лития образовавшейся НС1. Однако получают полимеры с низкойвязкостью. Это также и случай получения поли (п-хлорфеиилентерефталамида) в смеси ДМАА с 1% хлог ристого лития, но тут речь идет о полимере, намного более растворимом, чем ППЛ-Т.

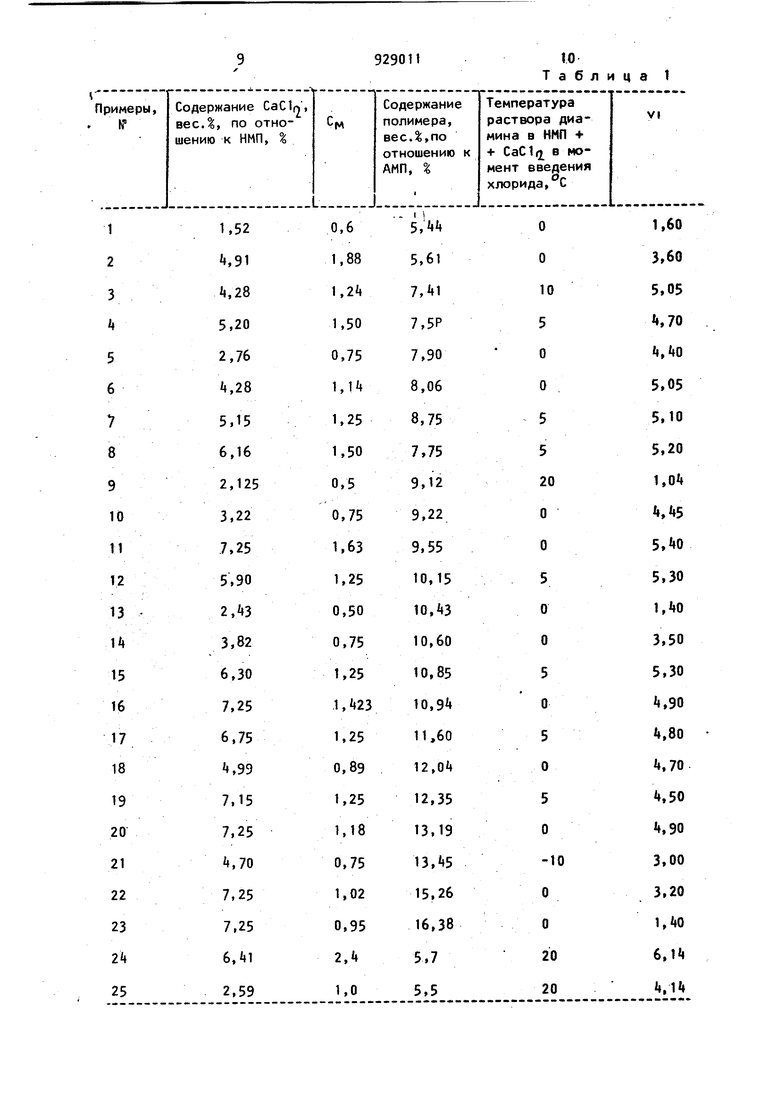

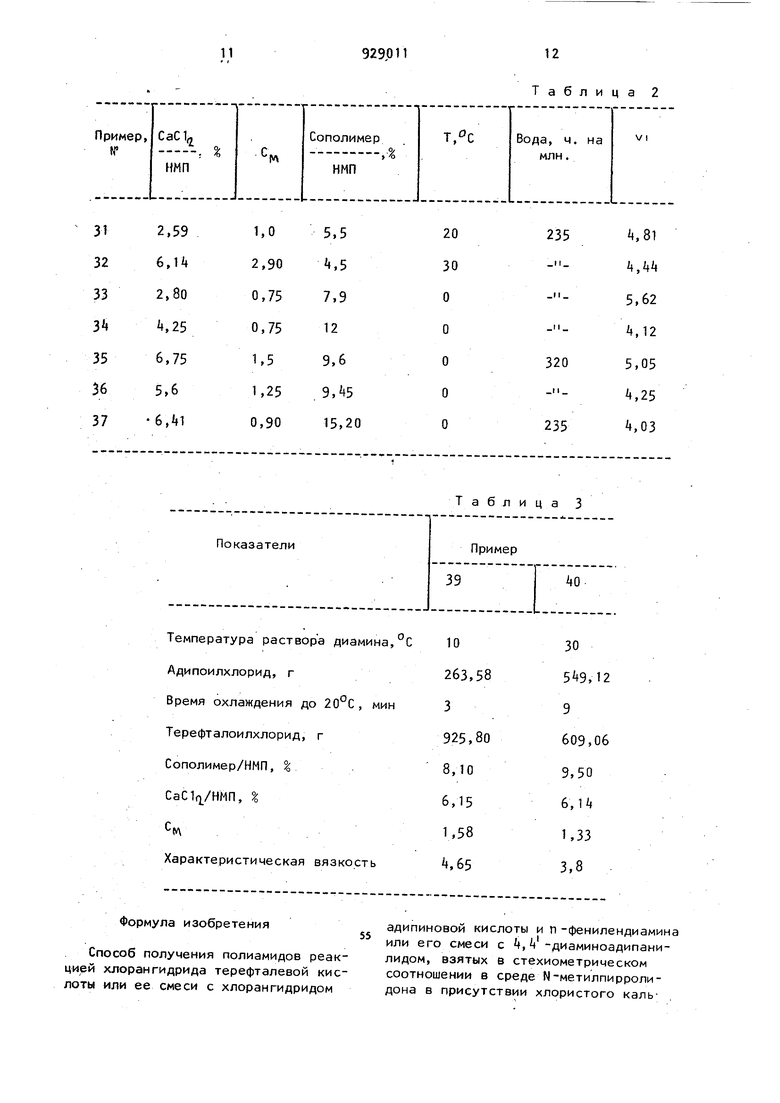

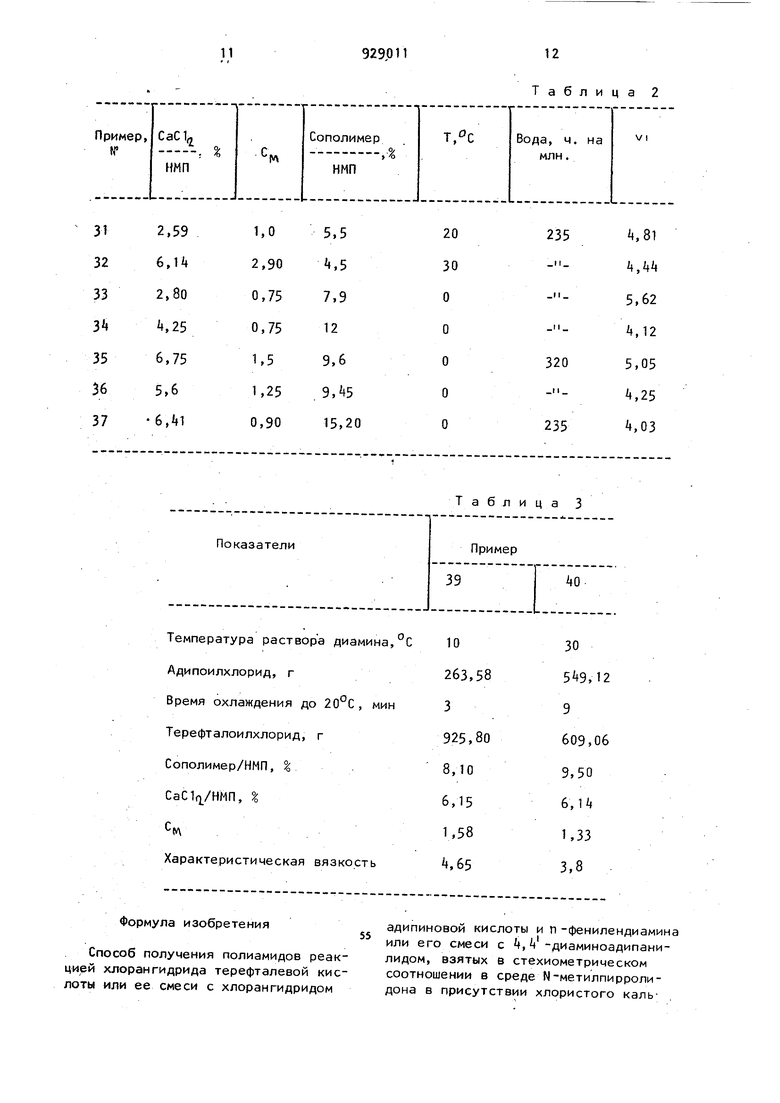

Известен способ получения ППЛ-Т с характеристической вязкостью по крайней мере 2,5 (измерено в растворе при и концентрации ППД-Т 0,5 мае. в 100 мл 96%-ной серной кислоты) путем взаимодействия п-фенилендиамина с хлорангидридом терефталевой кислоты, взятых в стехиометрических количествах в сМеси НМП и хлористого кальция в пропорции по крайней мер.е 5% по отношению к НМП, но предпочтительно выше и доходящей до предела растворимости, чтобы оставаться в суспензии, и даже при ве392совом количестве, по крайней мере, равном по весу образовавшемуся ППД-Т если хотят получить высокие значения характеристической вязкости Г2. Такой процесс, предусматривающий применение больших количеств хлористого кальция, является дорогостоящим трудным для промышленного осуществления. Кроме того, хлористый кальций обладает гигроскопичностью, может вы зывать значительные трудности при дегидратации, манипуляциях, рекуперации и обработке потоков. Целью изобретения является интенсификация процесса и уменьшение стоимости продукта. Указанная цель достигается тем, что согласно способу получения полиамидов реакцией хлорангидрида терефталевой кислоты или ее смеси с хлор ангидридом адипиновой кислоты и п-фе .нилендиамина или его смеси с k,k -ди .аминоадипанилидом, взятых в стехиометрическом отношении в среде N-метилпирролидона в присутствии хлористого кальция, последний вводится в количестве, обеспечивающем соотношение числа молей хлористого кальция к степени поликонденсации, равное 0,72,9. Раствор диамина в смеси НМП+СаС1п является гомогенным и по существу безводным. Относительные количества реагентов и растворителей выбраны таким образом, чтобы в конце реакции содержание полимера в полученной композиции находилось между 5 и 16 вес. считая на М-метилпирролидон-2. Содержание хлористого кальция предпочтительно 2-8 -вес. по отношению к НМП. Для получения сополимера полипарафенилентерефталамид/адипамида можно провести взаимодействие хлорангид ридов терефталевой кислоты и адипино вой кислоты в смеси или отдельно с раствором парафенилендиамина, или провести взаимодействие терефталоилхлорида с раствором , -диаминоадипанилида, одного или в смеси с парафенилендиамином, или же еще провести взаимодействие смеси хлорангидридов с раствором смеси диаминов. Прибавление хлорида или хлоридов может быть сделано в один или несколько приемов в интервалы от нескольких секунд до нескольких дней хранения промежуточной смеси диамина И полученного таким образом форполимера, В последующем тексте дихлорид обозначает как терефталоилхлорид, так и его смесь с адипоилхлоридом, диамин - как пара-фенилендиамин,так и k, -диаминоадипанилид, или их смесь друг с другом или в некоторых случаях с образовавшимся форполимером. Для осуществления способа важно соблюдение стехиометрии между дихлоридом и диамином для получения высокой вязкости. Таким образом, следует изучить предварительно реакцию с помощью простых опытов, чтобы хорошо отрегулировать соотношение между дихлоридом и диамином в зависимости от их соответствующей чистоты и от влажности растворителя. Реакция между дихлоридом и диамином является очень быстрой, порядка от нескольких секунд до нескольких минут в зависимости от температуры, следует осуществлять очень эффективное перемешивание реакционной смеси. Раствор диамина в смеси НМП+СаС1п должен быть очень гомогенным, т.е., в частности, он не должен содержать в момент использования самого хлористого кальция или закомплексованного хлористого кальция в виде суспензии, которая удорожает его стоимость. Для этого весовая концентрация хлористого кальция в НМП не должна превышать примерно 6-8, предел растворимости меняется в зависимости от содержания воды и от температуры раствора диамина, природы и количества диамина, процесса растворения (в частности, времени и температуры) а также от состояния хлористого кальция (порошок, чешуйки или кристаллы). Раствор диамина в смеси НМП+СаС1о должен быть безводным, т.е. содержание воды в нем не должно превышать 1500 ч. на млн., но предпочтительно, чтобы оно не превышало 1000, а еще более предпочтительно 500 и даже 200 ч. на млн. по весу. Температура раствора диамина должна быть ниже или равна , а предпочтительно О - , чтобы получить высокие вязкости, хотя можно также в некоторых случаях использовать ненамного более высокие температуры, чем 30 С, но однако и температуры ниже О С, пока раствор диамина не кристаллизуется. Терефталоилхлорид вводят предпочтительно в виде порошка, чтобы не было перегрева реакционной смеси, хотя также можно использовать его расплав. Адипоилхлорид, являющийся жидким при обычной температуре и до , обычно вводят в реакционную среду в этом состоянии. Вязкость полимеров, полученных по предлагаемому способу намного выше, когда работают очень близко к действительной стехиометрии, т.е. учитывается чистота реагентов и раст ворителя, а она определяется с помощью предварительных опытов при нескольких молярных соотношениях, как ниже, так и выше 1. Кроме того, температура раствора диамина должна быть тем более низкой чем выше концентрация полимера в конечной композиции. Однако она должна быть тем ниже, чем меньше концентрация хлористого кальция. Предпочтительно использовать раствор диамина при температуре ниже 20°С, чтобы кон центрация полимера была выше 10. Предпочтительно использовать температуру ниже , когда содержание хлористого кальция по отношению к НМП ниже i вес.%. Способ позволяет получать с очен высокой регулярностью ППД-Т или его сополимеры с адипиновой кислотой с характеристической вязкостью (измеренной, как описано выше) по крайне мере, р;авной 3, обычно выше k и достигающей легко 5 и даже 6. Эти результаты получены с концен трациями хлористого кальция, не пре вышающими его предельной растворимости в растворе НМП-диамин, и часто ниже 5 вес.% по отношению к ИМП, TO да как по известному способу более высокие величины характеристической вязкости ППД-Т получают, когда част хлористого кальция находится в твёрдой фазе в начале реакции и, в частности, когда весовое количество хлористого кальция, по крайней мере, равно количеству полимера, что соответствует молярному соотношению С моль CaCli / фрагмент -NH-{O)b NR-ClO-I - 0-выше 2. Данный способ по сравнению с известным (ГМФТА) не представляет собой никакой токсикологической опасности и нет необходимости в особых предосторожностях, приводящих к удорожанию и усложнению технологии процесса. Кроме того, НМП является более стабильным, чем ГМФТА, по отношению к реакциям гидролиза и термолиза, его потери сильно сокращаются при проведении рекуперации. Кроме того, по сравнению с известным способом в предлагаемом применяют низкие концентрации СаС1, что существенно облегчает операции дегидратации, манипуляций, рекуперации и обработки потоков. Полиамиды, полученные в соответ- ствии с предлагаемым изобретением, пригодны для использования для производства изделий такой формы, как пленки, нити и волокна высокого качества, например, путем растворения в сернокислотном растворителе осажденного полимера и вытягивания пленки или волокон известным способом. Полученные таким образом изделия могут быть использованы, например, в качестве наполнителя композитных структур или таких изделий -из каучука, как шины, ремни, ленты и т.п. В примерах характеристическая вязкость вычислена из следующего выражения:ОТНОСИТ в котором С является концентрацией по весу на объем, выраженной в граммах на ТОО мл; относительная вязкость измерена для раствора при 25°С в серной кислоте и при концентрации полимера 0,5 г на 100 мл растворителя. Содержание воды в растворителях и растворах измеряется кулонометри- . ческим способом. Примеры 1-25. В реактор ; емкостью 45 л загружают НМП с содержанием воды 200 ч. на млн. и хлористый кальций, высушенный при 140°С при атмосферном давлении и содержащий еще 0,2 вес. воды в различных пропорциях. Смесь нагревают до . Охлаждают и прибавляют парафенилендиамин при 60°С и продолжают охлаждение до выбранных температур. Потом при интенсивном перемешивании прибавляют порошок терефталоилхлорида в точно стехиометрическом количестве по отношению к количеству п-фенилендиамина с учетом чистоты реагентов и растворителя. Продолжают пе7ремешивание 1 ч. Количества исходных материалов соответствуют получе нию 6 моль полимера. . Рабочие условия и полученные результаты приведены в табл.1. Пример 26. В реактор, тако как и в предыдущих примерах, вводят k,8 моль терефталоилхлорида в виде порошка в раствор моль пара-фен лендиамина и 1,2 моль , -диаминоадипанилида в смеси НМП+СаСТг при 5°С ртак чтобы содержание CaClrj было 6,76 вес.% по отношению к НМП и что бы молярное соотношение СаС1 /средний фрагмент сополимера, составляло 1,50.. Получают композицию, содержащую ,Э сополимера с характеристической вязкостью . Примеры 27 и 28. В тот же реактор, что и в предыдущих примерах вводят 1052,85 Т терефталоилхлорида в виде порошка в раствор «67 2 г па ра-фенилендиамина и 27,2 г k,k -ди миноадипанилида 8 смеси НМП+CaCTQ п 30°С, содержащей 235 ч. на млн. воды Рабочие условия и полученные результаты соответственно для примеро 27 и 28 приведены ниже. Сополимер /НМЛ, 5,7 5,5 , %6, 2,59 -CaCljL. 2,39 1,0 средний фрагмент сопелимера . Характеристическая вязкость6,10 5,37 Пример 29. В реактор емкостью 2 л вводят 93,25 г терефтало илхлорида в виде порошка в раствор ,3 г пара-фенилендиамина и 2,23 , V-диаминоадипанилида в смеси НМП +СаС1( при , содержащей 235 ч. н млн. воды. Рабочие условия и полученный результат следующие: Сополимер/НИП, %15,7 В 1 , 5,5 CM 0,75 . Характеристическая вязкостьi, 11 Пример 30. В реакторе емкостью 5 л готовят раствор, содержащий ,25 г пара-фенилендиамина в смеси НМП+СаС1(2 со 150 ч. на млн. воды, который охлаждают до . Прибавляют сначала 526,2 г терефталоилхлорида, потом через 3 мин 15,5 г наконец, через адипоилхлорида, и 3 мин еще 526,2 г те рефт алоилхлорида. Рабочие условия и .полученный результат следующие: Сополимер/НМП, % CaClQ /НМП, % Характеристическая вязкость, 5,2 Примеры . Работают по методике примера 30, но прибавляют сначала адипоилхлорид, а потом за один прием весь терефталоилхлорид через 3 мин в примерах 31-33, и через 12 мин в примере,3. Рабочие условия и полученные результаты приведены в табл.2. Пример 38. В реакторе емкостью 2 л готовят раствор, содержаий 57,1 г пара-фенилендиамина в смеси НМП+CaClrj с содержанием воды 35 Ч; на млн., который охлаждают до . Прибавляют сначала 13,69 г адиоилхлорида, потом через 1 ч 93,25 г терефталоилхлорида. Рабочие условия и полученный результат следующие: Сополимер/НМП,15,3 СаС1о /НМП, % Характеристическая вязкость3,6 Примеры 39 и iO. Работают по методике примера 30, но с различными количествами и способами введеия обоих хлоридов (cMiтабл.3)

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиамидов | 1978 |

|

SU833163A3 |

| ПОЛИПАРАФЕНИЛЕНТЕРЕФТАЛАМИДНАЯ ПУЛЬПА | 1995 |

|

RU2151829C1 |

| Волокнообразующая смесь | 1988 |

|

SU1838467A3 |

| Композиция для формирования волокна | 1975 |

|

SU649330A3 |

| СПОСОБ ПОЛУЧЕНИЯ НИТИ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИАМИДА | 2005 |

|

RU2277139C1 |

| КОМПЛЕКСНАЯ ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМОСТОЙКАЯ НИТЬ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО СОПОЛИАМИДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2487969C1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

| ПОЛИКОНДЕНСАЦИОННЫЙ РАСТВОР СОПОЛИАМИДОБЕНЗИМИДАЗОЛА ДЛЯ ФОРМОВАНИЯ ВЫСОКОПРОЧНЫХ НИТЕЙ С ЧАСТИЧНОЙ НЕЙТРАЛИЗАЦИЕЙ ХЛОРИСТОГО ВОДОРОДА | 2005 |

|

RU2290461C1 |

| Способ получения полипарафенилентерефталамида | 1977 |

|

SU751812A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТИ ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 2006 |

|

RU2382126C2 |

Формула изобретения

Способ получения полиамидов реакци1ей хлорангидрида терефталевой кислоты или ее смеси с хлорангидридом

адипиновой кислоты и п-фенилендиамина или его смеси с 4, -диаминоадипанилидом, взятых в стехиометрическом соотношении в среде N-метилпирролидона в присутствии хлористого каль)l 929011дл«

ция, отличающий ся тем,Источники информации, МТС- с целью интенсификации процес-принятые во внимание при экспертиз ; са и уменьшения стоимости продукта,1. Патент Франции If 2010753 хлористый кальций вводят в количест-,кл. С 08 g , опублик. 19б9. ее, обеспечивающем отношение числа5 2. Патент Франции If 23015ч8, молей хлористого кальция к степеникл С 08 G 69/02, опублик.1976 (прополи конденсации, равное 0,7-2,9.тотип).

Авторы

Даты

1982-05-15—Публикация

1978-04-26—Подача