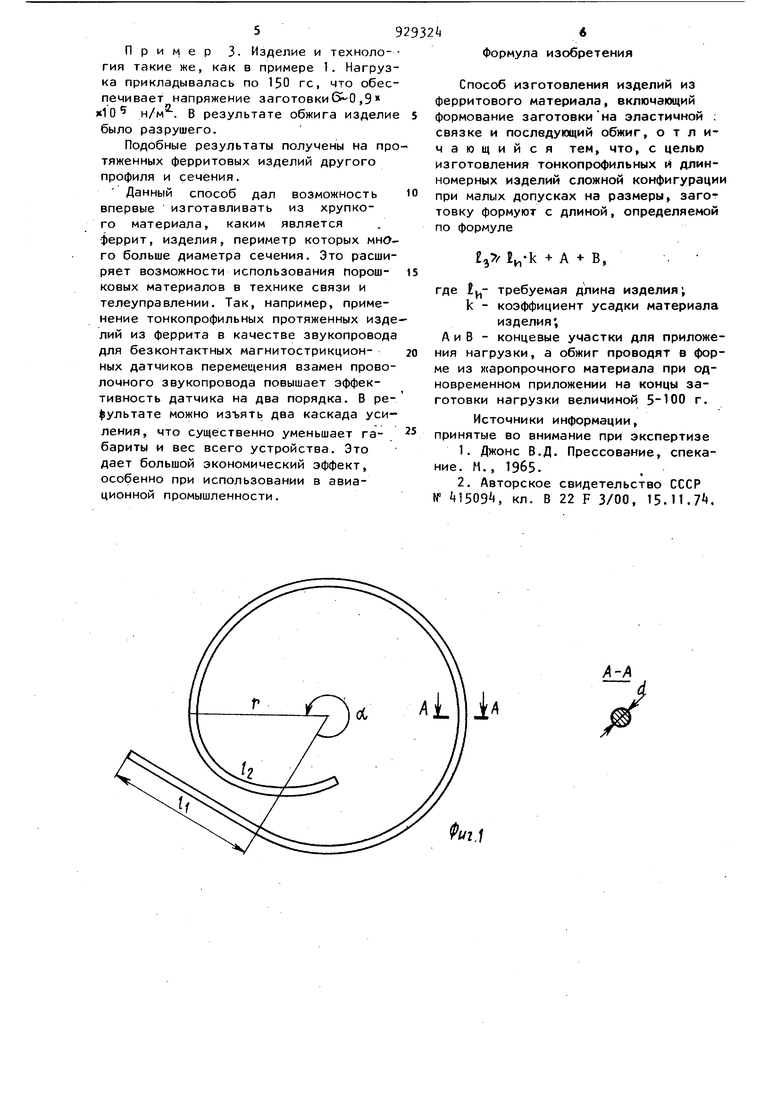

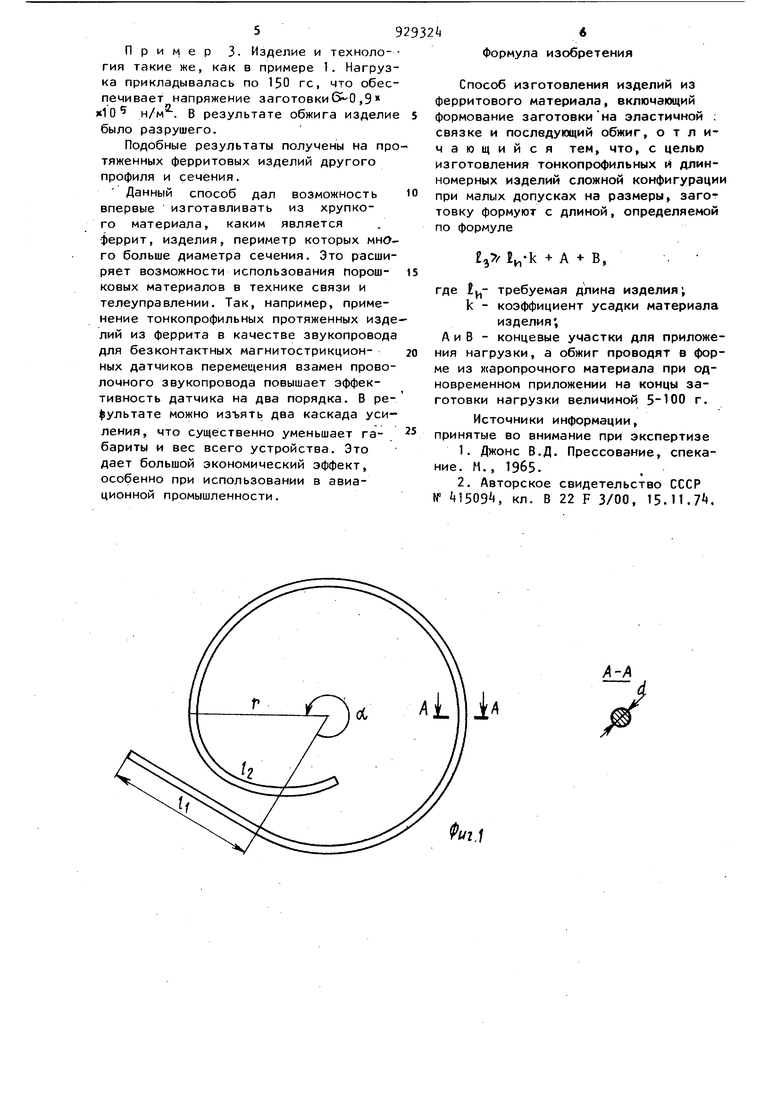

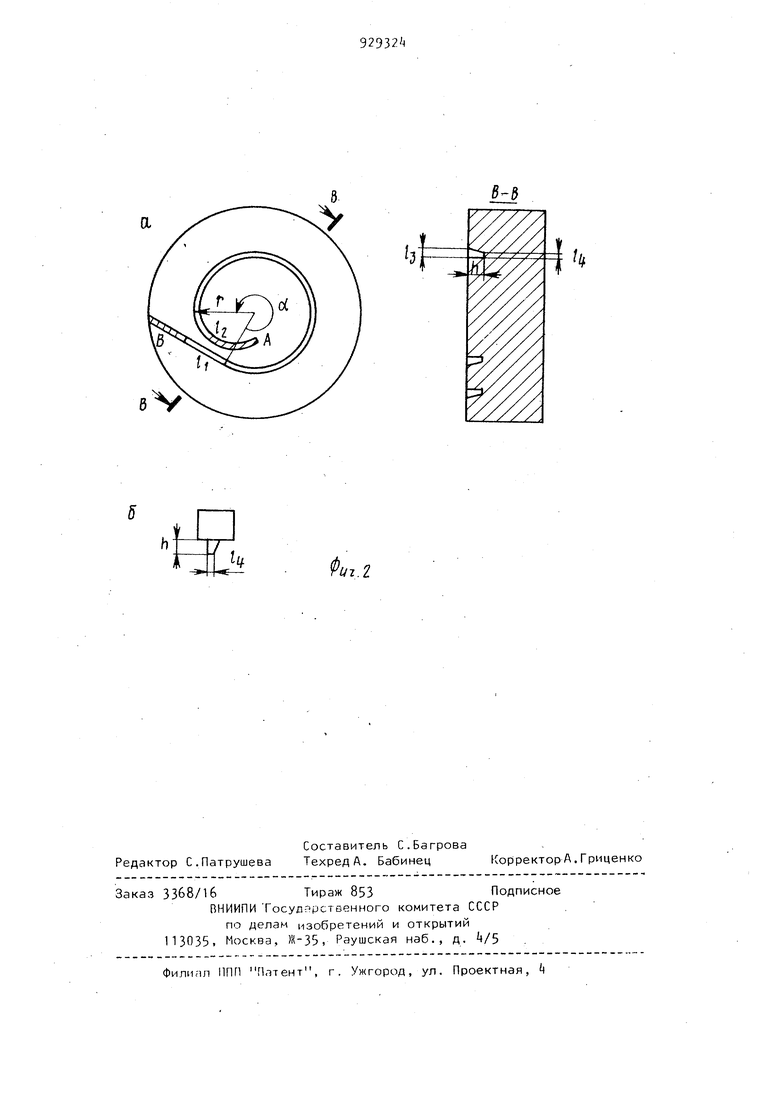

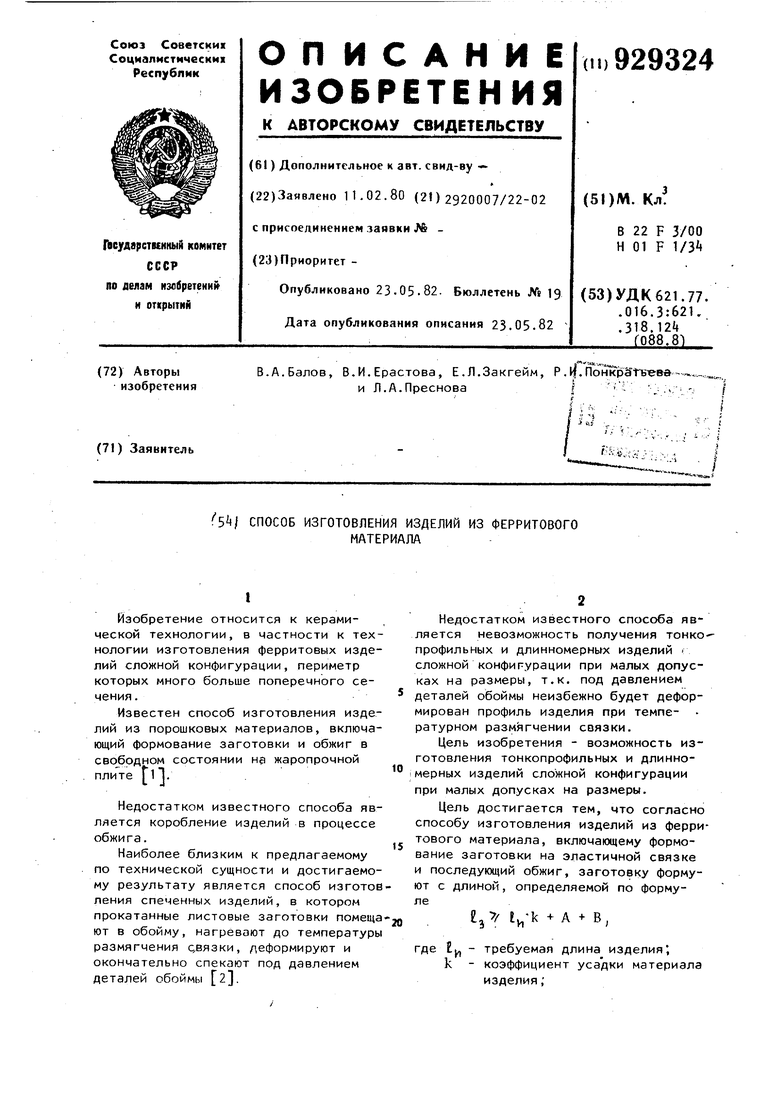

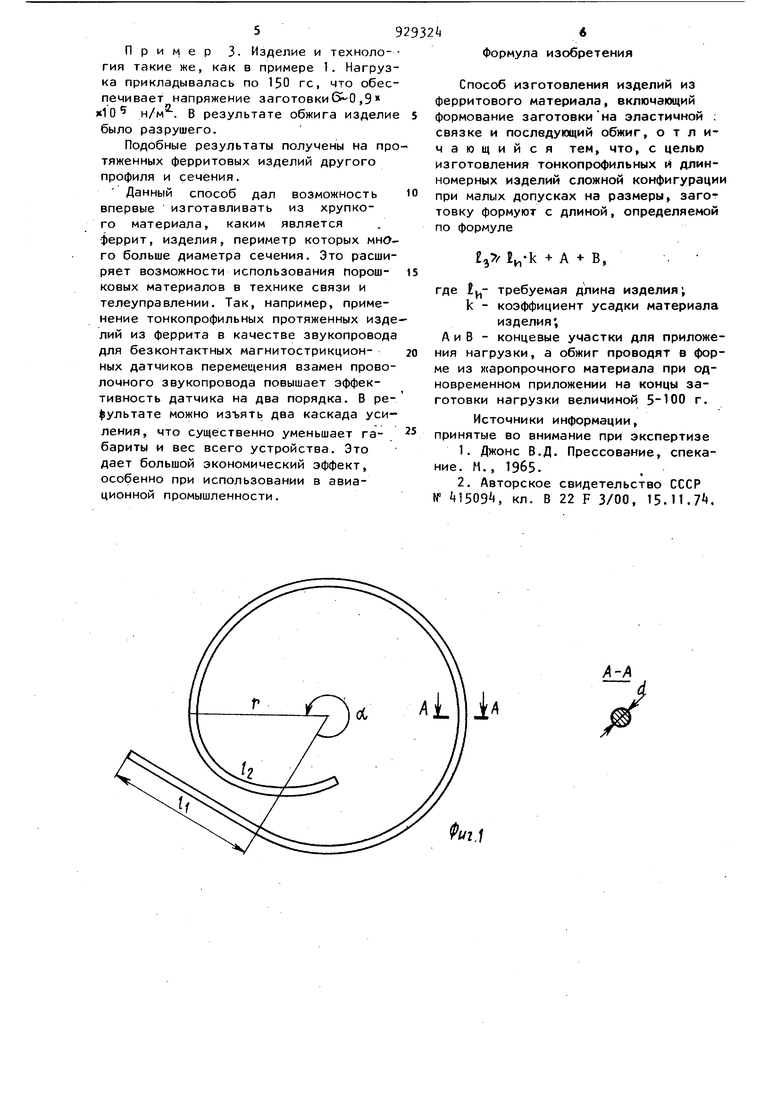

Изобретение относится к керамической технологии, в частности к технологии изготовления ферритовых изделий сложной конфигурации, периметр которых много больше поперечного сечения . Известен способ изготовления изделий из порошковых материалов, включающий формование заготовки и обжиг в свободном состоянии на жаропрочной плите 1 Т Недостатком известного способа является коробление изделий в процессе обжига. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготов ления спеченных изделий, в котором прокатанные листовые заготовки помеща ют в обойму, нагревают до температуры размягчения двязки, деформируют и окончательно спекают под давлением деталей обоймы 2. Недостатком известного способа является невозможность получения тонкопрофильных и длинномерных изделий сложной конфигурации при малых допусках на размеры, т.к. под давлением деталей обоймы неизбежно будет деформирован профиль изделия при температурном размягчении связки. Цель изобретения - возможность изготовления тонкопрофильных и длинномерных изделий сложной конфигурации при малых допусках на размеры. Цель достигается тем, что согласно способу изготовления изделий из ферритового материала, включающему формование заготовки на эластичной связке и последующий обжиг, заготовку формуют с длиной, определяемой по формулеej iv,-k + А + В, где Е - требуемая длина изделия , k - коэффициент усадки материала изделия; Л и В - концевые участки для прило жения нагрузки, а обжиг приводят 6 форме из жаропрочного материала при одновременном приложении на концы заготовки нагрузки величиной 5-100 г Способ осуществляется следующим образом. На пластичной основе формуют ферр товые заготовки, например в виде длинных тонких стержней или трубок требуемого профиля, причем формуют заготовки длиной .величина которой пре вышает произведение периметра конечно изделия на коэффициент усадки.Заготов ку помещают в специальную форму из жаропрочного материала, которая помимо основного участка, отвечающего требуемой форме изделия, имеет участ ки, сопряженные с основным участком под тупым углом, и в этой форме производят обжиг заготовки, одновременно прикладывая давление на концы заготовки, находящиеся в сопряженных участках формы. Величина прикладывае мого давления должна быть такова, чтобы в заготовке при обжиге создавалось сопротивление перемещению материала в связи с усадкой. Возникающие при этом в заготовке напряжения (С) должны быть достаточными для того, чтобы натягивать заготовку на форму и в то же время не превышать предела прочности заготовки во избежание обрыва или трещин, а именно 5-10 н/м --5-10 . Величину прикладываемого нэ концы заготовки давления , обеспечивающего создание требуемого внутреннего напряжения, подбирают в каждом конкретном случае в зависимости от площади сечения заготовки и используемых материалов. Благодаря созданию в заготовке в процессе обжига напряжения указанной величины, исключается коробление изделия и в то же время не происходи его разрушение. Л за счет выполнения заготовки длиной, превышающей длину конечного изделия, происходит компенсация размеров изделия , уменьшаю щихся за счет усадки. На фиг. 1 и 2 представлена схема, иллюстрирующая предлагаемый способ. Пример 1. Изготовления ферритовогЪ изделия в форме в соответствии с фиг. 1., имеющей следующие размеры: радиус изделия г 17 мм + +0,1, угол, определяющий дугу изделия, о(. 3.00 ,дополнительиые участки заготовки 1 и 2. где F 10 мм; диаметр изделия d 1ммньО,051 неплоскостность а 0,5 мм. Ферритовый порошок, имеющий температурный коэффициент усадки 1,2 смешивают с пластификатором, имеющим состав, %: глицерин 3, метилцеллюлоза 3,5, дистиллированная вода 93,5Из получаемой смеси путем протяжки изготавливают заготовку в форме стержня диаметром 1,2 мм и длиной 160 мм. Длина изделия (фиг. 1) tu определяется по формуле + 360 . .1gZi3oo 10+10-108 мм. Длина заготовки ЕЗ определяется по формуле1 1и + А + В 108-1,2+15+15 159,6 мм. Таким образом, длина заготовки выбрана равной 160 мм. Заготовку укладывают для обжига в огнеупорную изложницу, в которой выполнена канавка, имеющая помимо участка, соответствующего форме конечного изделия, участки, сопряженные с основным под тупым углом. Канавка, форма которой представлена на фиг. 2а имеет следующие размеры: г 17 мм; Е Ю мм; концы л и в по 15 мм; глубина паза изложницы h 2 мм; ширина паза на поверхности формы 1з 1,3 мм; ширина дма паза мм.Во время обжига (TQO 1200°С) на концы заготовки, находящиеся в сопряженных участках прикладывалось давление 20 гс с помощью грузика (фиг. 26), обеспечивающего создание в заготовке продольного напряжения порядка 1, н/м. После обжига изделие извлекают из изложницы и удаляют лишние участки. В результате габариты изделия (фиг. 1) выдержаны с точностью г (17 +0,05) мм; cL 1 мм + 0,02; неплоскостность а О , 1 мм. Пример 2. Изделие и технология изготовления такие же, как в приме- ре 1, но прикладывалась нагрузка по 5 ГС, что обеспечивает напряжение (оЗ. 10 н/м. В результате обжига изделие поднялось над изложницей. Габариты получившихся изделий г 15±2 мм; ci 1 мм + 0,02; неплоскостность а 5 мм. Пример 3- Изделие и технология такие же, как в примере 1. Нагрузка прикладывалась по 150 гс, что обеспечивает напряжение заготовки6 0,9 «10 н/м . В результате обжига изделие было разрушего. Подобные результаты получены на про тяженных ферритовых изделий другого профиля и сечения. Данный способ дал возможность впервые изготавливать из хрупкого материала, каким является феррит, изделия, периметр которых много больше диаметра сечения. Это расширяет возможности использования порошковых материалов в технике связи и телеуправлении. Так, например, применение тонкопрофильных протяженных изде ЛИЙ из феррита в качестве звукопровода для безконтактных магнитострикционных датчиков перемещения взамен проволочного звукопровода повышает эффективность датчика на два порядка. В ре ультате можно изъять два каскада усиления, что существенно уменьшает габариты и вес всего устройства. Это дает большой экономический эффект, особенно при использовании в авиационной промышленности. Формула изобретения Способ изготовления изделий из ферритового материала, включающий формование заготовкина эластичной ; связке и последующий обжиг, отличающийся тем, что, с целью изготовления тонкопрофильных и длинномерных изделий сложной конфигурации при малых допусках на размеры, заго-ттовку формуют с длиной, определяемой по формуле + А + В, где 1,- требуемая длина изделия; k - коэффициент усадки материала изделия; А и В - концевые участки для приложения нагрузки, а обжиг проводят в форме из жаропрочного материала при одновременном приложении на концы заготовки нагрузки величиной 5-100 г. Источники информации, принятые во внимание при экспертизе 1.Джонс В.Д. Прессование, спекание. М., 1965. 2.Авторское свидетельство СССР № 1509А, кл. В 22 F 3/00, 15.11.7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНОЙ КЕРАМИКИ | 2016 |

|

RU2626866C1 |

| Способ изготовления ферритовых изделий | 1980 |

|

SU937110A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО КЕРАМИЧЕСКОГО СТЕРЖНЯ ДЛЯ ЛИТЬЯ ПОЛЫХ ИЗДЕЛИЙ | 2006 |

|

RU2319574C1 |

| Способ изготовления изделий сложной конфигурации из магнитомягких ферритов | 1979 |

|

SU863185A1 |

| Способ изготовления двухслойной анодной подложки с тонкопленочным электролитом для твердооксидного топливного элемента | 2020 |

|

RU2735327C1 |

| СПЕЧЕННЫЙ ОГНЕУПОРНЫЙ БЛОК НА ОСНОВЕ КАРБИДА КРЕМНИЯ СО СВЯЗКОЙ ИЗ НИТРИДА КРЕМНИЯ | 2005 |

|

RU2395477C9 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2412133C1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРОВ ПЛУНЖЕРНЫХ НАСОСОВ | 1994 |

|

RU2078630C1 |

| Способ литья керамических изделий преимущественно из шликера на термопластичной связке | 1990 |

|

SU1752560A1 |

А-А

Т/;

JU

и

.2

Авторы

Даты

1982-05-23—Публикация

1980-02-11—Подача