(5) СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА РЕЗАНИ;

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БУРЕНИЯ ПОРОДЫ С ПЕРЕМЕННЫМИ СВОЙСТВАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2582691C1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2019 |

|

RU2699469C1 |

| Способ кинематического дробления стружки и устройство для его осуществления | 1986 |

|

SU1351718A1 |

| СПОСОБ РЕЗАНИЯ | 2013 |

|

RU2555694C2 |

| Гидросистема промышленного робота | 1986 |

|

SU1318392A1 |

| СПОСОБ ВЫТЯЖНОГО РАСТАЧИВАНИЯ ВНУТРЕННЕГО ОТВЕРСТИЯ ЗАГОТОВКИ ПОД ПРОКАТ ИЗ ЦИРКОНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ И ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1998 |

|

RU2138370C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2021 |

|

RU2764449C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОПРОЧНЫХ СТАЛЕЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 1997 |

|

RU2136470C1 |

| Способ обработки металлов с пропусканием через зону резания импульсов электрического тока | 2018 |

|

RU2677565C1 |

I

Изобретение относится к металлообработке .

Известен способ интенсификации процесса резания заключающийся в том, что заготовке или инструменту сообщают знакопостоянную скорость главного движения периодическими импульсами с частотой в пределах от 25 до 200 Гц и амплитудой в пределах от 10 до 20% средней скорости резания l.

Для реализации указанного способа необходимо наличие специального устройства - модулятора. К основным недостаткам известного способа необходимо отнести наличие значительных колебаний усилий резания и шероховатости обработанной поверхности детали. Колебания усилий резания вызывают ускоренный износ элементов станка, ухудшение режима работы привода, появление значительных упругих перемещений в системе СПИД, и как, срёдствие, появление дефектов обработки (например уводов сверла при сверлении).

Цель изобретения - стабилизация силовых параметров и шероховатости

поверхности. 5

Поставленная цель достигается тем, что главному движению и движению подачи сообщают знакопеременные ускорения с частотами Гц. При

to этом скорости подачи и резания изменяют от 10 до 60% их среднего значения таким образом, что между ускорением движения подачи и суммарным моментом сопротивления резанию

t5 имеет место следующая зависимость:

аши

АМ«- (ВМ +

см„.), (1)

аг О ChB

где )j,,

ускорение движения по20 cJt . - дачи ;

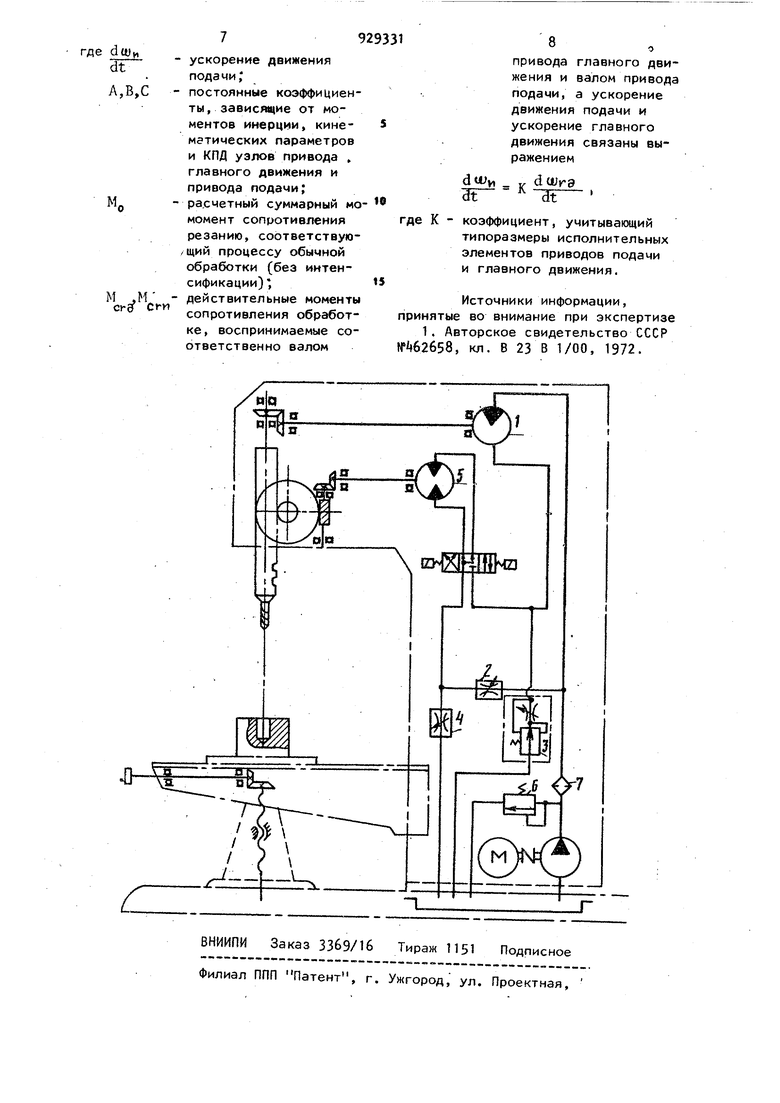

А,В,С - постоянные коэффициенты, зависящие от моментов инерции, кинематических параметров и КЛД узлов привода главного движения и привода подачи; расчетный суммарный момент сопротивления реза нию, соответствующий пр процессу обычной обработки (без интенсификации ); . действительные моменты споротивления обработке воспринимаемые соответс венно валом привода главного движения и валом подачи, а ускорение движения подачи и ускорение главного движения связаны выражением , dw где К - коэффициент, учитывающий ти поразмеры исполнительных элементов приводов подачи и главного движения. Зависимости (t) и (2) представля ют собой математическое выражение отрицательной обратной связи по величине приращения суммарного моме та сопротивления относительно расче ного значения и математическое выражение прямой положительной связи по величине приращения ускорений главного движения и движения подачи Осуществление предлагаемого способа происходит автоматически за счет наличия в устройстве для его осуществления указанных обратной и положительной связей. Наличие отрицательной обратной связи дает возможность стабилизировать силовые факторы процесса обработки: при возрастании действительного суммарного момента сопротивления обработке СВМ(чу.д + С-М) относительно номинального значения АИ имеет место отрицательное знаdu)n ,. чение ускорения -тг-- и наоборот положительное знамение при уменьшении действительного момента сопроти ления, относительно его номинального значения. Наличие прямой положительной связи дает возможности при обработке заготовок стабилизировать шероховатость поверхности, так как изменение величины подачи ведет к однозначному изменению и скорости резания. 9 Коэффициенты А, В и С в эавйС1 мости (1) определяются по формулам где 3f , Jhg } соответственно, приведенные к валам гидромоторов моменты инерции элементов механизмов подачи и главного движения, а также коэффициент, характеризующий конструктивные особенности гйдромоторов подачи и главного движения; 11мЗПмиЧ v rd 1viK-vi -механические КПД гидромоторов и КПД передачи механизмов главного движения и подачи. Таким образом, коэффициенты А, В и С постоянны для конкретного типоразмера устройства, реализующего способ. Исходя из вида обработки точение, сверление и др.) и необходимого диапазона параметров обработки рассчитываются и подбираются элементы устройства, характеристики которых и учитываются формулами ( 3 ) На чертеже представлена принципиальная схема устройства для осуществления способа. Устройство снабжено гидромотором 1главного движения и регулятором 2режимов, включенным параллельно в напорную линию гидронасоса постоянной производительности. Гидромотор 1 и регулятор 2 режимов при этом образует первый дифференциал устройства. В сливную линию гидромотора главного движения включен регулятор 3 потока, характерной особенностью которого является стабилизация расхода масла, протекающего через него, что имеет существенное значение для осуществления способа. В сливную линию регулятора 2 режимов включен регулируемый дроссель k для создания подпора давления между регулятором 2 режимов и гидромотором 5 подачи, включенным между сливными линиями гидромотора 1 главного движения и регулятора 2 режимов. Устройство имеет также предохранительный клапан 6 и фильтр 7.

Способ осуществляется следующим образом.

Перед включением устройства регулятором 2 режимов, дросселем k и регулятором 3 потока устанавливаются в соответствии с заводской операционной картой технологического процесса значения давлений и расходов в отдельных магистралях устройства.

После включения устройства при отсутствии контакта между деталью и инструментом автоматически осуществляется ускоренная подача инструмента в сторону детали, так как действительный суммарный момент сопротивления обработке в этом случае равен нулю, и, следовательно, гидросопротивление гидромоторов незначительно.

В соответствии с зависимостью 1 в этот момент имеет место положительное значение ускорения. При вступлении в контакт инструмента и детали увеличивается значение момента сопротивления резания и происходит замедление скорости подачи. Уменьшение скорости подачи ведет вновь к снижению момента сопротивления и при значении его, меньшем расчетной величины, наступит опять процесс роста подачи. В моменты наименьшей подачи происходит дробление стружки. Длина отдельных- элементов дробленой стружки зависит от частоты колебаний величин подачи и скорости резания. Важное значение для образования элементной стружки и стабилизации силовых параметров имеет регулятор 3 потока и, в частности, его особенность - независимость расхода через него от перепад давления на нем. Наличие в устройстве регулятора потока позволяет увеличить чувствительность устройства и его быстродействие. При наличии регулятора потока ускорения подачи и главного движения связаны зависимостью

diwyi ,. ашуэ

Ж 3t-

характеризующей прямую положительную связь между скоростью подачи и скоростью резания. Коэффициент К имеет постоянное значение для конкретного типа устройства. Наличие указанной зависимости дает возмож29331А

ность стабилизировать шероховатость обработанной поверхности детали.

Реализация предложенного способа и устройства для конкретной системы

5 СПИД осуществляются в следующей последовательности: определение вида обработки; выбор типа базового станка; определение области возможных значений силовых и скоростных пара0 метров обработки (по паспортным или известным табличным данным) расчет характеристик и подбор типоразмеров элементов устройства , ручная наладка с помощью номограмм устройства

15 на заданный номинальный режим обработки конкретного механизма; включение устройства , ручная подналадка (сливным дросселем t) устройства для образования необходимой стружки и

20-шероховатостк получаемой поверхности автоматическая реализация способа. При последовательной обработке одинаковых деталей (отверстий) ручная подналадка второй и последующих

25 деталей может не производиться в зависимости от постоянства свойств материала деталей и условий обработки.

Использование предлагаемого изобретения дает возможность увеличить стойкость инструмента, улучшить стружкоудаление, увеличить производительность обработки за счет снижения количества выводов сверла, улучшить ,

35 чистоту обработки и снизить динамические нагрузки на элементы станка за счет стабилизации силовых параметров обработки.

Формула изобретения

Способ интенсификации процесса резания, сопровождающийся неравномерной относительной скоростью главного движения и движения подачи, отличающийся тем, что, с целью стабилизации силовых параметров и шероховатости обработанной поверхности , главному движению и движению подачи сообщают знакопеременные

ускорения с частотами Гц, при этом скорости подачи и резания изменяют от 10 до 60% их среднего значения так, что между ускорением движения подачи и суммарным моментом сопротивлення резанию имеет место следующая зависимость

А.МО - (ВМ,,;с.м,

Авторы

Даты

1982-05-23—Публикация

1979-07-04—Подача