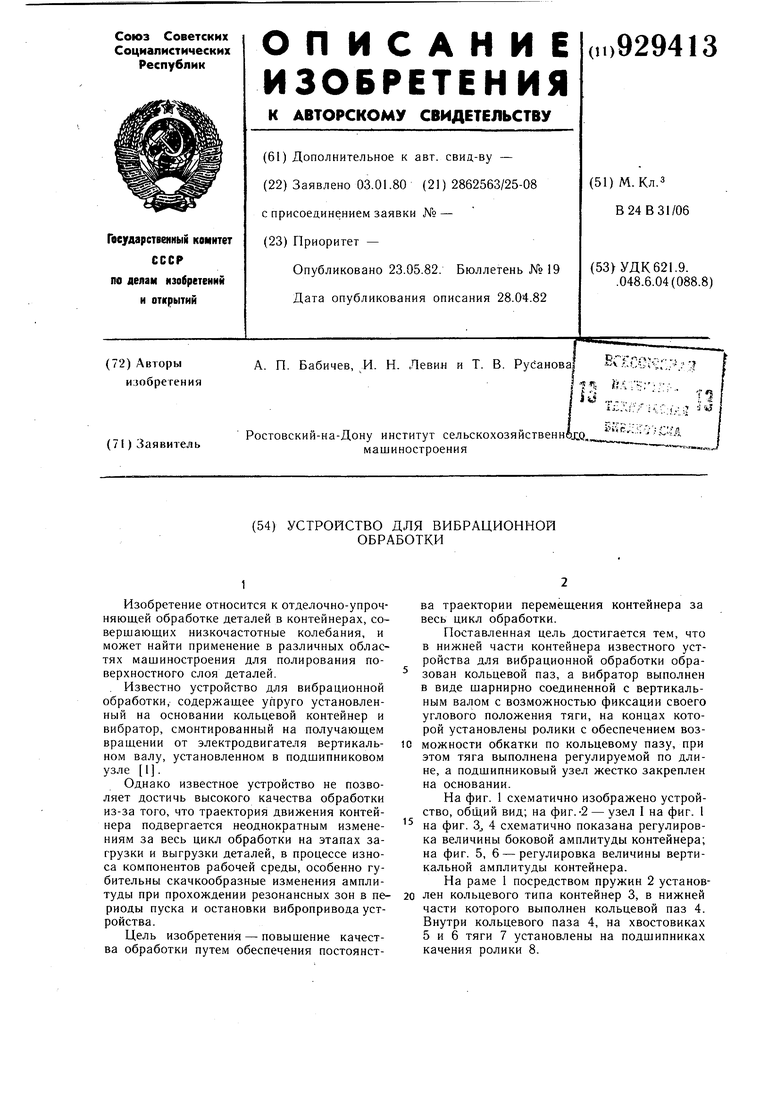

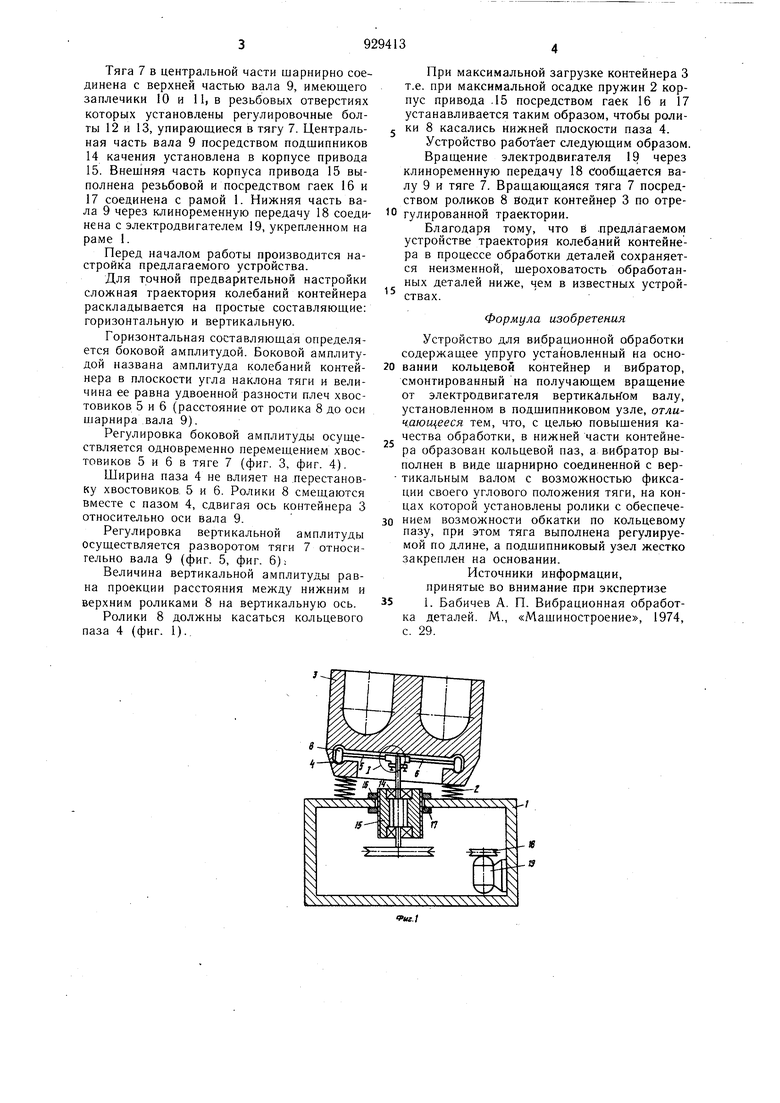

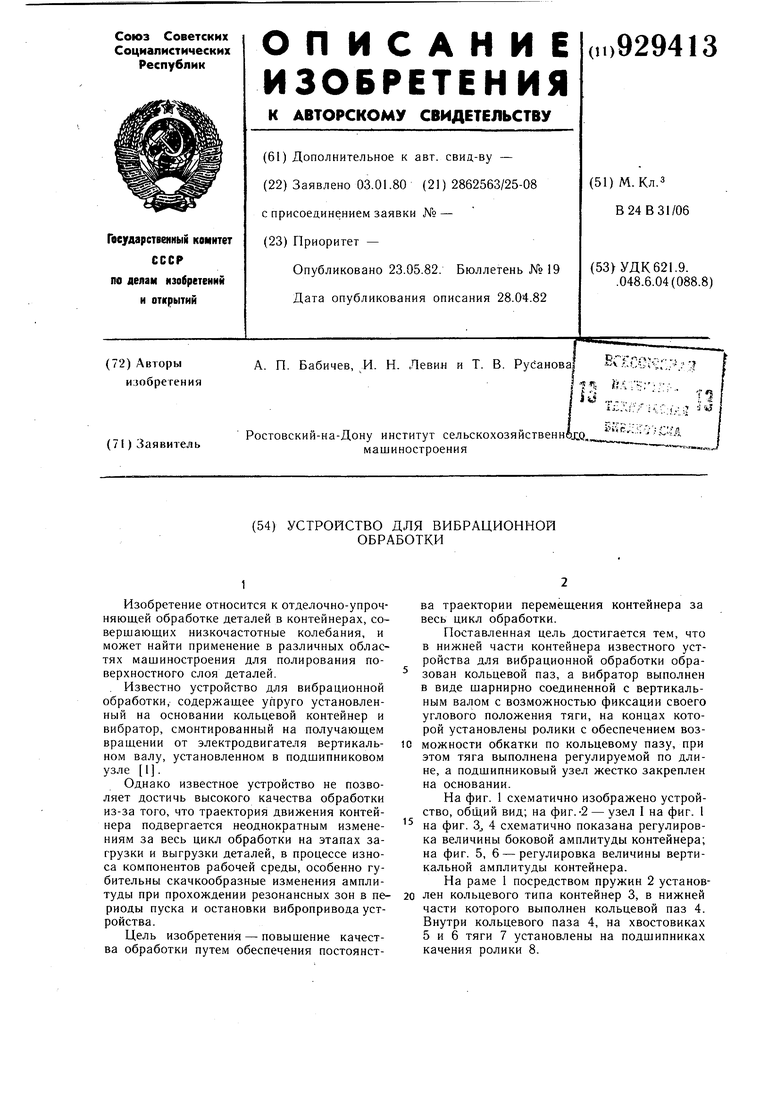

Тяга 7 в центральной части шарнирно соединена с верхней частью вала 9, имеющего заплечики 10 и 11, в резьбовых отверстиях которых установлены регулировочные болты 12 и 13, упирающиеся в тягу 7. Центральная часть вала 9 посредством подщипников 14 качения установлена в корпусе привода 15. Внешняя часть корпуса привода 15 выполнена резьбовой и посредством гаек 16 и 17 соединена с рамой 1. Нижняя часть вала 9 через клиноременную передачу 18 соединена с электродвигателем 19, укрепленном на раме 1.

Перед началом работы производится настройка предлагаемого устройства.

Для точной предварительной настройки сложная траектория колебаний контейнера раскладывается на простые составляющие: горизонтальную и вертикальную.

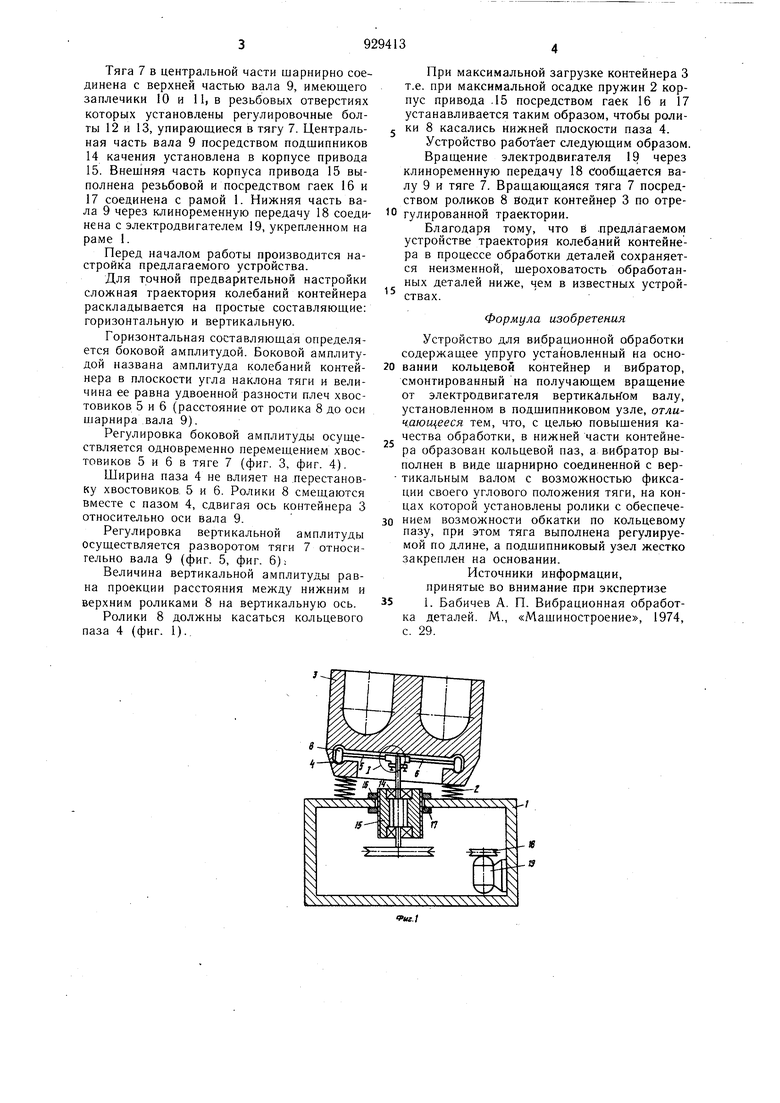

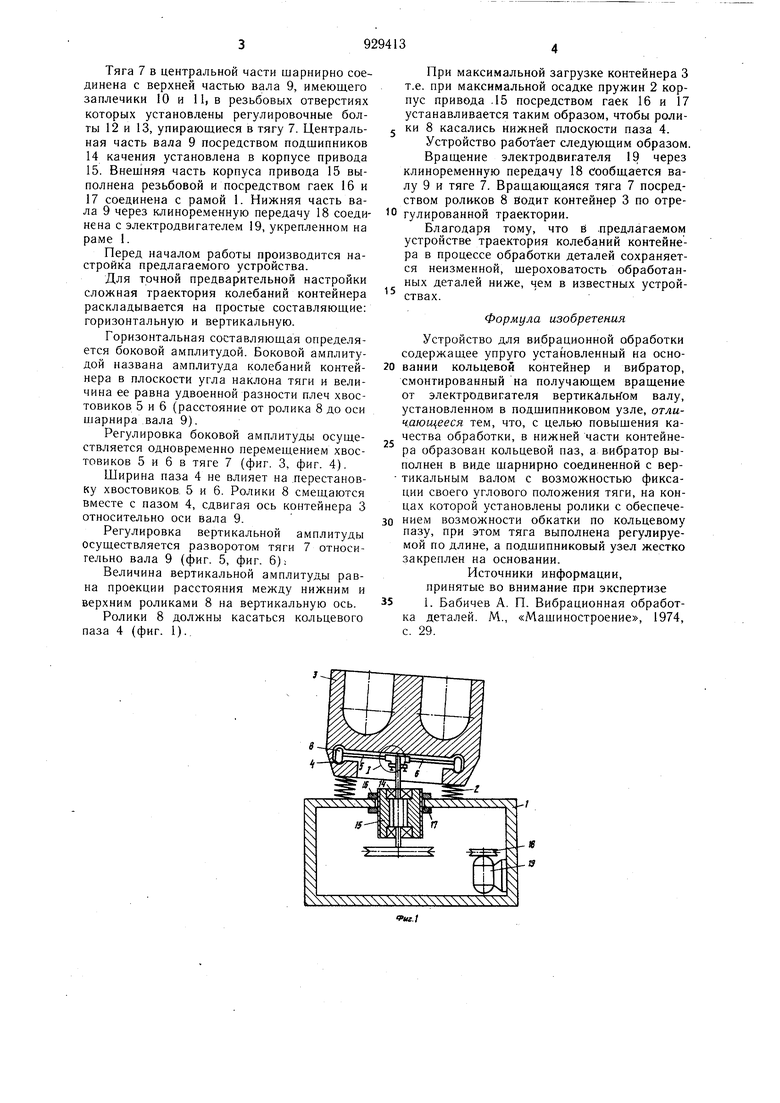

Горизонтальная составляющая определяется боковой амплитудой. Боковой амплитудой названа амплитуда колебаний контейнера в плоскости угла наклона тяги и величина ее равна удвоенной разности плеч хвостовиков 5 и 6 (расстояние от ролика 8 до оси шарнира вала 9).

Регулировка боковой амплитуды осуществляется одновременно перемещением хвостовиков 5 и 6 в тяге 7 (фиг. 3, фиг. 4).

Ширина паза 4 не влияет на перестановку хвостовиков 5 и 6. Ролики 8 смещаются вместе с пазом 4, сдвигая ось контейнера 3 относительно оси вала 9.

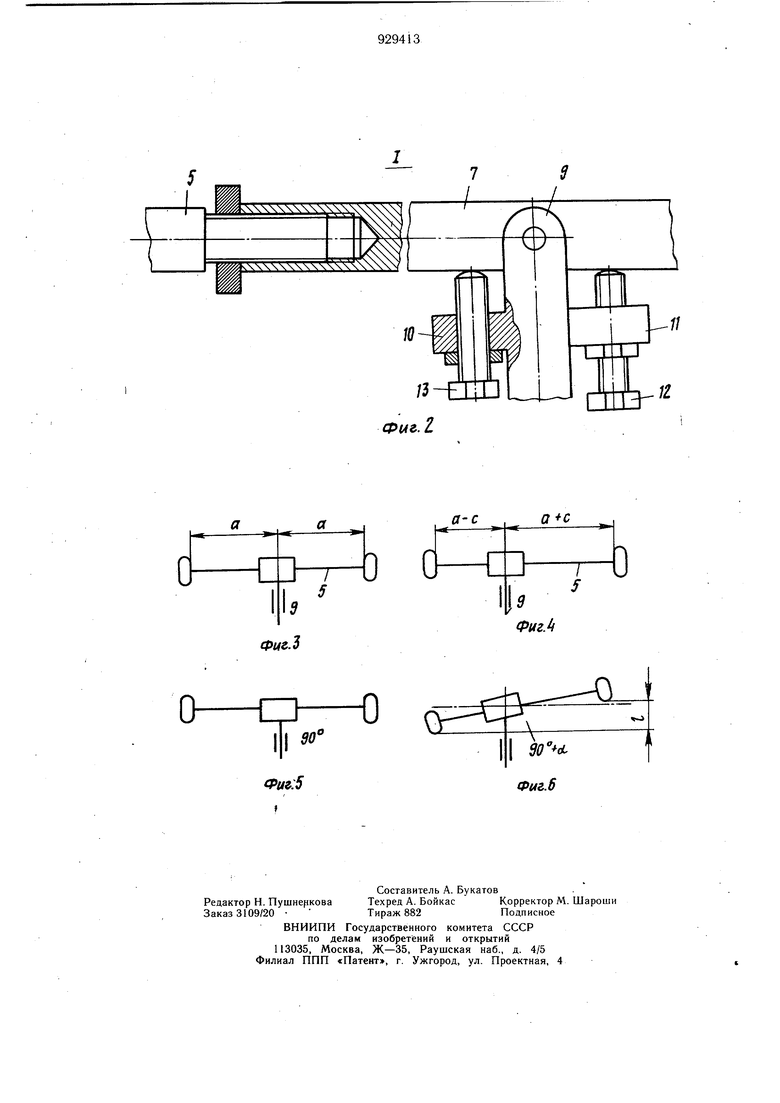

Регулировка вертикальной амплитуды осуществляется разворотом тяги 7 относигельно вала 9 (фиг. 5, фиг. 6);

Величина вертикальной амплитуды равна проекции расстояния между нижним и верхним роликами 8 на вертикальную ось.

Ролики 8 должны касаться кольцевого паза 4 (фиг. 1).

/-..

При максимальной загрузке контейнера 3 т.е. при максимальной осадке пружин 2 корпус привода .15 посредством гаек 16 и 17 устанавливается таким образом, чтобы ролики 8 касались нижней плоскости паза 4.

Устройство работает следующим образом.

Вращение электродвигателя 19 через клиноременную передачу 18 сообщается валу 9 и тяге 7. Вращающаяся тяга 7 посредством роликов 8 Водит контейнер 3 по отрегулированной траектории.

Благодаря тому, что в .предлагаемом устройстве траектория колебаний контейнера в процессе обработки деталей сохраняется неизменной, шероховатость обработанных деталей ниже, чем в известных устройствах.

Формула изобретения

Устройство для вибрационной обработки содержащее упруго установленный на основании кольцевой контейнер и вибратор, смонтированный на получающем вращение от электродвигателя вертикальном валу, установленном в подщипниковом узле, отличающееся тем, что, с целью повыщения качества обработки, в нижней части контейнера образован кольцевой паз, а вибратор выполнен в виде шарнирно соединенной с вертикальным валом с возможностью фиксации своего углового положения тяги, на концах которой установлены ролики с обеспечением возможности обкатки по кольцевому пазу, при этом тяга выполнена регулируемой по длине, а подшипниковый узел жестко закреплен на основании.

Источники информации, принятые во внимание при экспертизе 1. Бабичев А. П. Вибрационная обработка деталей. М., «Машиностроение, 1974, с. 29.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для вибрационной обработки деталей | 1990 |

|

SU1781001A1 |

| ВИБРАЦИОННАЯ УСТАНОВКА | 2011 |

|

RU2457095C1 |

| Вибрационная машина | 1975 |

|

SU554140A1 |

| Машина для вибрационной обработки | 1990 |

|

SU1738612A2 |

| Устройство для вибрационной обработки | 1986 |

|

SU1366370A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ | 2004 |

|

RU2268133C1 |

| Устройство для вибрационной обработки | 1986 |

|

SU1430239A1 |

| Резонансная вибромашина | 1975 |

|

SU526495A1 |

| Устройство для вибрационной обработки деталей | 1986 |

|

SU1373545A1 |

| СПОСОБ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ С ИСПОЛЬЗОВАНИЕМ ИМПУЛЬСНОЙ НАГРУЗКИ | 2013 |

|

RU2540262C2 |

9 Фиг.З

О7

II

Фиг:5

а с

а-с

b G

Фиг.

€ fv

Фиг. 6

Авторы

Даты

1982-05-23—Публикация

1980-01-03—Подача