(54) СПОСОБ ПОЛУЧЕНИЯ МОЮЩЕГО СРЕДСТВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цеолита типа фожазит | 1980 |

|

SU975573A1 |

| МОЮЩЕЕ СРЕДСТВО | 1993 |

|

RU2038365C1 |

| Способ получения цеолитного адсорбента | 1981 |

|

SU983047A1 |

| ПОРОШКОВОЕ МОЮЩЕЕ СРЕДСТВО | 1993 |

|

RU2038366C1 |

| Способ выделения синтетических жирных кислот | 1978 |

|

SU739058A1 |

| Абразивная паста для чистки твердой поверхности | 1990 |

|

SU1766957A1 |

| Способ получения синтетического цеолита типа @ | 1981 |

|

SU998342A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА NaA В КАЧЕСТВЕ ДЕТЕРГЕНТА | 2015 |

|

RU2603800C1 |

| Способ получения поверхностно активного вещества | 1979 |

|

SU899540A2 |

| Моющее средство для стирки текстильных материалов | 1972 |

|

SU552905A3 |

1

Изобретение относится к способу получения мо1адих средств бытового и технического назначения.

Известные моюдие средства являются сложными смесями, состоящими из поверхностно-активных веществ и добавок неорганических солей; углекислый натрий, двууглекислый натрий, тринатрийфосфат, тетраиатрийфосфат, триподифосфат натрия, сульфат натрия, силикаты, перборат натрия и др., органических соединений карбоксиметилцеллюлозы, оптических отбеливателей, гидротропо и др.

Фосфорсодержащие соли, особенно триполифосфат натрия, входит в значительных количествах практически во все мою1дие средства.

Однако эти соли, попадая в водое.уел вместе с отработанш)1ми растворами моющих средств, вызывают бурный рост водорослей и приводят к эутро4мкации.водоемов. Вследствие этого

возникает необходимость в частичной или полной замене этих солей.

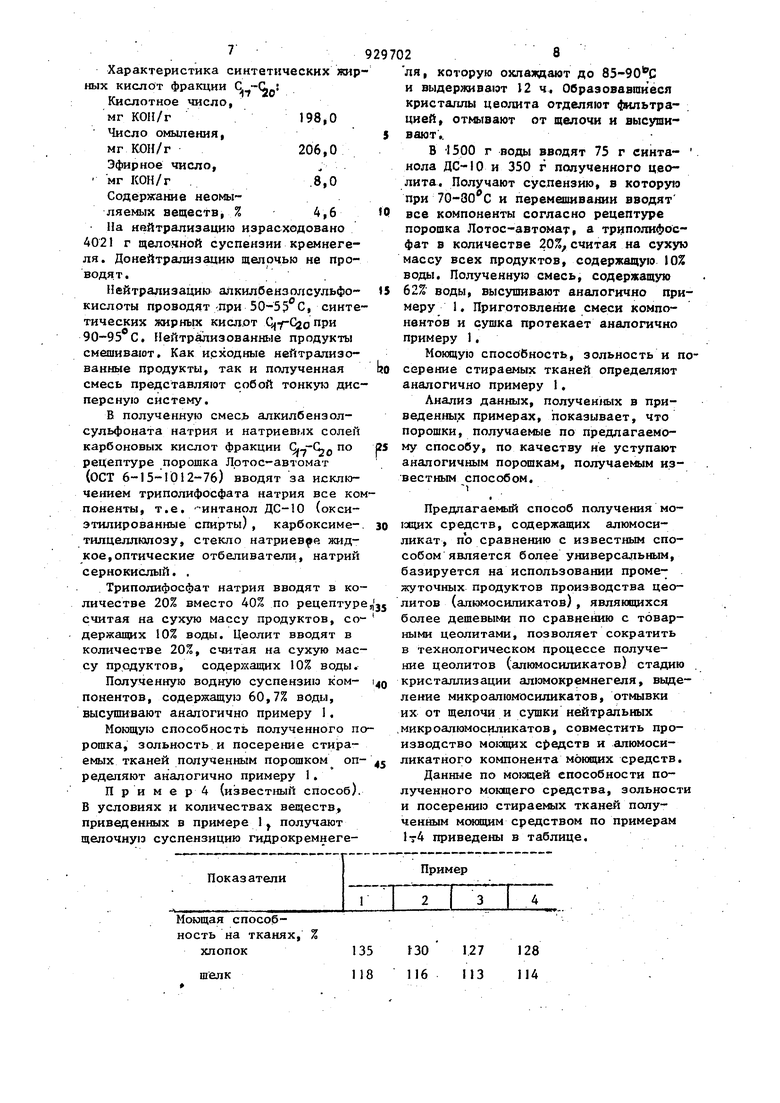

Известны способы получения моющих ср|едств, несодержащих -фосфорнокислых солей. Например, известей способ получения моющего средства, согласно которому готовят водную суспензию ПАИ с силикатом и водную суспензию алюмосиликата с последукмцим распылением суспензий в распылительной сушилке ЗНедостатками этого способа явля- , ются низкое содержание алюмосиликатов в моБщих средствах, сложность технологии обусловленная необходимостью получения и распыления двух суспензий, малая вероятность равно- . мерного распределения апюмосшшкатов, в полученных моющих средствах. . Известен способ получения моющего средства, согласно которому все компоненты, входящие в состав моющего средства, кроме пербората натрия и алюмосиликатов (цеолитов), смешивают, получая пасту, содержащую около 40% воды. Полученную пасту подают через pac пьиительные сопла в башню, где противотоком горячего воздуха высушивают, получая мелкий порошок. В ходе этого горячего распыления сухие алюмосиликаты (цеолиты) .воздухом вдувают в башню на уровне распылитель-: ных сопел. Получают смесь, в которой частицы вдуваемого ашсмосйликата агломерируются с частицами, подучаемыми при сушке водной пасты. После охлаждения смешивают эти агломераты с перборатом 2. Недостатками этого способа введений алюмосиликатов является трудност получения однородных по содержанию алюмосиликатов (цеолитов), мокмцих средств, -широкий фракционный состав агломератов, сло хность распыления по рошкообразного продукта, большие пот ри алюмосиликатов с отработанным газом-теплоносителем. Наиболее близким по технической сути является способ получения моюще го средства путем смешения поверхностно-активной части основы средства - полиэтилелгликолевых жирных спи тов Cjg-C g и водной суспензии щелочного цеолита с добавками и переводом полученной смеси в порошок распылительной сушкой f3j. Недостатками этого метода является то, что он приемлем только для по лучения мо1ощих средств, содержащих полиоксиэтилированные насыщенные спи ты C|,-Qjg предусматривает использование товарных цеолитов, технология по лучения которых отличается особой сложностью. Цель изобретения - упрощение способа . Поставленная цель достигается способом получения моющего средства, заключающимся в том, что алкнлсульфоэфиры или алкилсульфокислоты или карбоновые кислоты смешивают со смесью гидроалпмокремнегеля щелочного металла и цеолита с последующим внесением добавок и распылительной сушкой. Водная щелочная суспензия гидроалюмокремнегеля щелочного металла и цеолита Это промегхуточный продукт при получении цеолитов. Первая стадия получения цеолитов получение алюмината натрия, т.е. вза ймодействие тригидрата. алюминия с натриевой щедочью Процесс протекает в щелочной среде, т,е« реакционная масса содержит свободную натриевую щелочь. На второй стадии щелочной раствор алюмината натрия обрабатывают с щелочным силикатом натрия. Здесь происходит образование гидроалюмокремнегеля, заданного состава, например (2,5 - 2,8 ) A1iOy 19 510д(70-90)-Н,.0. Гидроалюмокремнегель - водонерастворимый аморфный продукт, имеющий тот же состав, что и цеолит. Преобразование гидроалюмокремнегеля в за1слючается в переходе его в кристаллическую форму (стадия кристаллизации) . Процесс кристаллизации протекает около 6-20 ч. Поэтому щелочная суспензия всегда содержит некоторое количество цеолита. Использование щелочной суспензии гидроалюмокремнегеля для нейтрализации алкилсульфоэфиров, алкилбензолсульфокислот, алкилсульфокислот, карбоновых кислот позволяет избежать недостатков присущих цеолитам .при ис- , пользовании их в производстве моющих средств. Нейтрализация указанных продуктов протекает легко с одновременной гомогенизацией алюмокремнегеля. Введение других компонентов -в композицию протекает без технологических осложнений. Пример 1. К 1 л раствора алю.мината натрия с каустическим модулем ,45 и концентрацией по A1«0.j 284 г/л приливают при непрерывном перемешивании 1,37 л раствора силиката натрия с силикатным модулем ,75 и концентрацией по 231 г/л при температуре окружающей . В полученньпй алюмокремнегель при перемешивании добавляют 0,36 л раствора щелочи с концентрацией по NaOH 400 г/л. В приготовленньп таким образом щелочной алюмокремнегель вводят 1,833 л при перемегаивании и смесь выдерживают при 90-100 С в течение 60180 мин при перемешивании. В этих условиях получают 5566 г щелочной суспензии гидроалюмокремнегеля, содержащей| вес.%: Натриевой щелочи 4,5 Алюмокремнегеля 14,5 Воды81,0 59 Этой щелочной суспензией гидроапю мокремнегеля нейтрализуют 1000 г апкилсульфоэфиров первичных спиртов фракции С р-С/д, содерксащих, вес.%: . Апкилсульфоэфиров .74,15 Серной кислоты18,21 Несульфированных соединений7,6А Донёйтрализацию натриевой щелочью не проводят. В результате нейтрапизации алкилсульфогфиров при ЗО-ЗЗ С и перемешив-ании получают 6460 г тонкодиспврс ной водной пасты натрийапкилсульфатов и гидроалюмокремнегеля. Выделение гидроалюмокремнегаля в самостоятельную фазу в течение 6 ч выдержки без перемещивания не наблюдают.. В дисперсную пасту натрийапкилсульфатов и гидроалюмокремнегеля при перемешивании и температуре 60-80 С вводят согласно рецептуре универсаль ного моющего порошка Кристалл (ост 38-716-72) все компоненты, причем карбоксиметилцелл апозу вводят в Виде 10%-ного раствора, оптический отбеливатель - в виде 3%-ного раствора, силикат натрия в виде 37%-ного раствора, моноэтаноламидц 1 - в виде расплава, триполифосфат натрия, сульфат натрия - в виде порошков. Диспергирование порошков проходит быстро, выделение осадка не наблюдают. , . Полученную композицию (2976 г), содержащую 60,6% воды, высушивают на стендовой центробежной распьтитель- ной сушилке РСА . Параметры сушки: температура композиции С, горячего воздуха на входе в сушилку 240±3 отработанного воздуха на выходе из сушилки 93+5С, в зоне распыления . . В полученном моющем средстве опре деляют моющую способность, посерение и зольность стираемых тканей. Моклцую способность определяют сти кой специально загрязненных тканей в лаундерометре в жесткой воде при , при -концентрации испытуемы порошков 3 г/л. Моющая способность дана в процентах к моющей способности 0,125%- ных растворов натрийалкилсульфатов спиртов кокосового масла (лаурилсульфат натрия)« . Стирки (30 раз) для определения посерения и зольности хлопчатобумажной ткани при мно го кратных стирках проводят в условиях определе1шя моющей способности. Ноющую способность, посерение и зольность стираемых тканей определяют по известным методикам. Пример2. В условиях и количествах веществ, приведенных в примере 1, получают щелочную суспензию гидроалюмокремнегеля, которую охлаждают до 83-90 С и выдерживают при этой температуре 8 ч. Образовавшейся при этом щелочной тонкой суспензией гидроалюмокремнегеля и цеолита аналогично примеру 1 нейтрализуют (не применяя дополнительно щелочи) 1000 г алкилсульфоэфиров, характеристика которых приведена в примере 1. Получают тонкодисперсную водную пасту иатрийадкилсульфатов и цеолита. Выделение цеолита (алюмосиликата натрия) в самостоятельную фазу в течение 6 ч вьщержки, не набхподают.. В полученную дисперсную пасту нат.рийалкилсульфатов и цеолита при перемеиива1ши и температуре 60-80С вводят согласно рецептуры универсального моющего порошка Кристалл (ОСТ 38- . 716-72) все компоненты аналогично примеру 1. Диспергирование порошков проходит быстро, выделе1ше в осадок продуктов не наблюдают. - Полученную композицию в условиях примера 1 высушивают на стендовой ценг тробежно-распылительной сушилке РСА в условиях примера 1. Пример 3. В условиях и количествах веществ, приведенных в примере 1 , получают щелочную суспензию гидроалюмокремнегеля, которую охлаждают до 60-80 С. Полученной щелочной суспензией нейтрализуют отдельно 628 г алкилбензолсульфокислоты на основе оС-олефинов термического крекинга и 280 г -синтетических кислот фракции Qfj-C Характеристика -алкилбензолсульфокислоты., . Средний молекуляр-, ный вес - 304 Содержание несуль рованных соединений, мас. . 7,8 Содержание алкилбензопсульфокислоты, %82,0 j Серной кислоты, % 10,2 Характеристика синтетических жир ных кислот фракции С С ; Кислотное число, мг КОИ/Г198,0 Число омыления, мг КОН/Г206,0 Эфирное число, мг КОН/Г.8,0 Содержание неомыляемых веществ, % 4,6 На нейтрализацию израсходовано 4021 г щелочной суспензии кремнегеля. Донейтрализацию щелочью не проводят. Нейтрализацию алкилбензолсульфокислоты проводят -при 50-55 С, синте тических жирньпс кислот при 90-95 С. Нейтрализованные продукты смешивают. Как исходные нейтрализованные продукты, так и полученная смесь представляют собой тонкую дис персную систему. В полученную смесь алкилбензолсульфоната натрия и натриевых солей карбоновых кислот фракции C.--(Lg по рецептуре порошка Лотос-автомат {ост 6-15-1012-76) вводят за исключением триполифосфата натрия все ко поненты, т.е. -интанол ДС-10 (оксиэтилированные спирты), карбоксиметилцеллюпозу, стекло натриевое жидкое, оптические отбеливатели, натрий сернокислый. . Триполифосфат натрия вводят в количестве 20% вместо 40% по рецептуре считая на сухую массу продуктов, содержащих 10% воды. Цеолит вводят в количестве 20%, считая на сухую массу продуктов, содержащих 10% воды. Полученную водную суспензию компонентов, содержащую 60,7% воды, высушивают аналогично примеру I. Моющую способность полученного по рошка, зольность и посерение стираемых тканей полученным порошком определяют аналогично примеру 1. П р и м е р 4 (извест шй способ). В условиях и количествах веществ, приведенных в примере 1J получают щелочну13 суспензицию гидрокремнегеМоющая способность на тканях, %

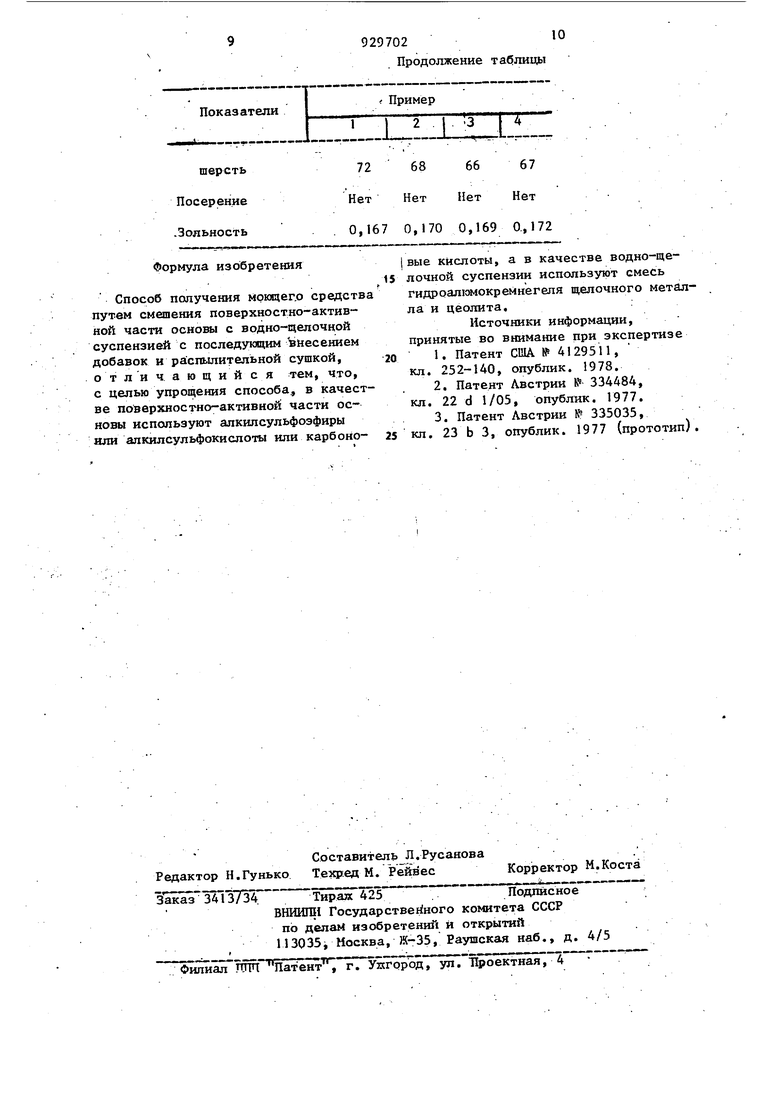

хлопок135 ПО 127 128

шелк1 18 116 ИЗ 114 ля, которую охпаяадают до 85-90С и выдерживают 12 ч. Образовавшиеся кристаллы цеолита отделяют фильтрацией, отмывают от щелочи и высушивают.. В 1500 г воды вводят 75 г синтанола ДС-10 и 350 г полученного цеолита. Получают суспензию, в которую при 70-80 0 и перемешивании вводят все компоненты согласно рецептуре порошка Лотос-автомат, а триполифосфат в количестве 20%,считая на сухую массу всех продуктов, содержащую 10% воды. Полученную смесь, содержащую 62% воды, высушивают аналогично примеру 1. Приготовление смеси компонентов и сушка протекает аналогично примеру 1. Моющую способность, зольность и посерение стираемых тканей определяют аналогично примеру 1. Анализ данных, полученных в приведенных примерах, показывает, что порошки, получаемые по предлагаемо- му способу, по качеству не уступают аналогичным порошкам, получаемым известным способом. 1 . Предлагаемый способ получения мозщих средств, содержащих алюмосиликат, по сравнению с известным способом является более универсальным, базируется на использовании промежуточных продуктов производства цео- литов (алюмосиликатов) , являющихся более дешевыми по сравнению с товарными цеолитами, позволяет сократить в технологическом процессе получение цеолитов (алюмосиликатов) стадию кристаллизации алюмокремнегеля, выделение микроапюмосиликатов, отмывки их от щелочи и сушки нейтральных микроалюмосиликатов, совместить производство моющих средств и алюмосиликатного компонента моющих средств, Даншле по мо1адей способности полученного мокщего средства, зольности и посерению стираемых тканей полученным мсжщим средством по примерам 1т4 приведены в таблице.

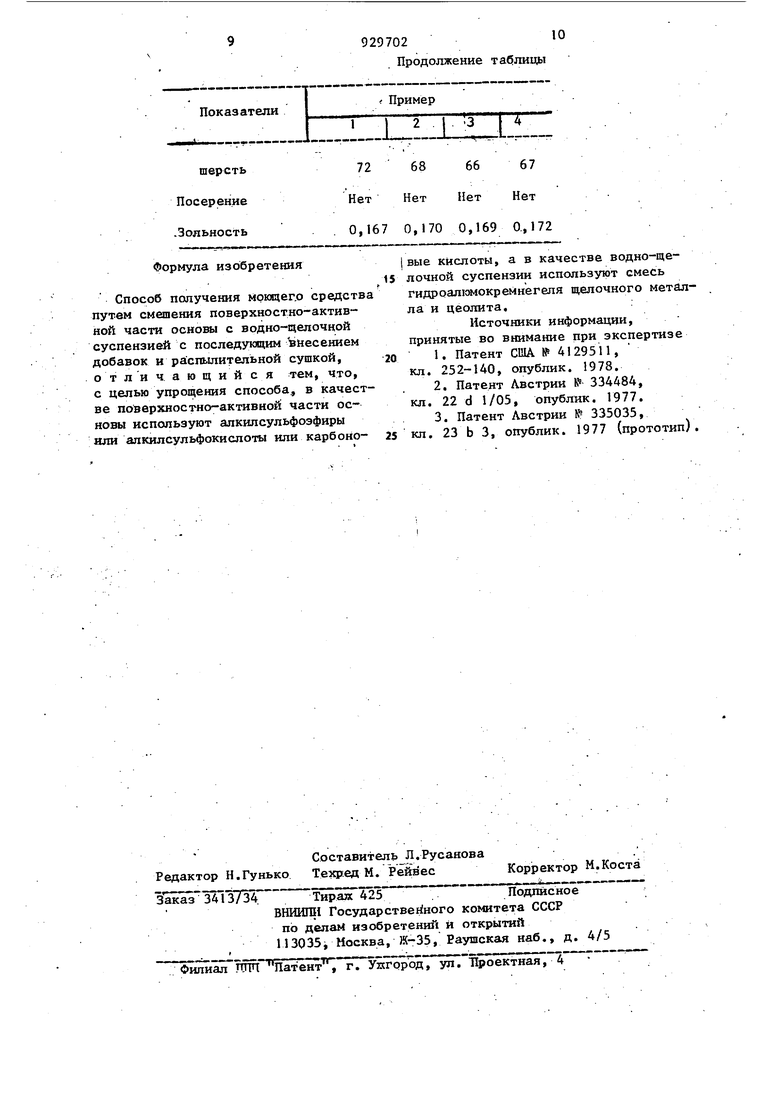

Формула изобретения

Способ получения мрюцег.о средства путем смешения поверхностно-активной части основы с водно-щелочной суспензией с последующим внесением добавок и распылительной сушкой, отличающий ся тем, что, с целью упрощения способа., в качестве поверхностно-активной части основы используют алкилсульфоэфиры или алкилсульфокислоты или карбоно92970210

Продолжение таблищз

I вые кислоты, а в качестве водно-ще15 лочной суспензии используют смесь

гидроал1 1ОкреМнегеля щелочного металла и цеолита.

Источники информации, принятые во внимание при экспертизе 201. Патент США № 4129511,

кп. 252-140, опублик. 1978.

25 кл. 23 Ь 3, опублик. 1977 (прототип).

Авторы

Даты

1982-05-23—Публикация

1980-03-18—Подача