Изобретение относится к черной металлургии, конкретнее к способам обработки жидкого чугуна и является усовершенствованием известного способа.

По основному авт.св. 819179 известей способ обработки жидкого чугуна, включающий его заливку в футетрованную емкость в количестве 10-60% слив на поверхность чугуна отработанного известково-железистого шлаки в количестве 10-15% от общего веса чугуна, перемешивание чугуна со шлаком до получения суммарного содержания окислов железа и марганца в шлаке 5-15%, заливку остального чугуна и проведение его дополнительного перемешивания со шлаком l .

Известное техническое решение не обеспечивает возможность получения чугуте содержащего менее 0,008 серы, недостаточно эффективно при обработке чугуна с температурой менее 1400 С, не исключает возможность обратного перехода серы из шлака в чугун, не содержит конкретных технологических параметров обработки, обеспечивающих достижение требуемого эффекта.

Целью изобретения является осуществление более глубокой десульфурации чугуна и предотвращение обратного перехода в него серы из шлака.

Поставленная цель достигается тем, что в известном способе обработки чугуна перед сливом шлака на поверхность чугуна вводят фтористый кальций в количестве 10-15% от вес шлака, а дополнительное перемешивание чугуна со шлаком производят в течение 2-16 мин при температуре чугуна соответственно 150У-1300 С и отделяют чугун от шлака непосредственно после окончания их перемешивания.

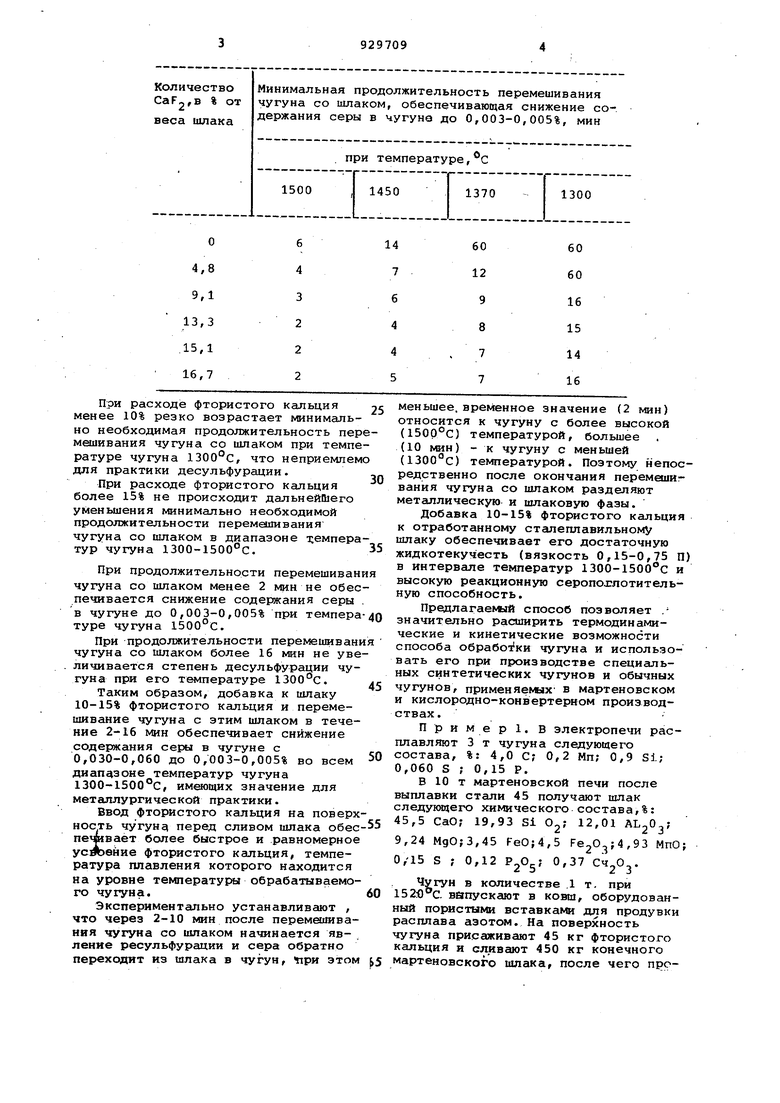

Количество фтористого кальция 10-15% от веса шлака и продолжительность перемешивания чугуна со шлаком 2-16 мин соответственно при температуре чугуна 1500-1300°с определяют экспериментально и являются необходимыми и доста гочными для стабильного снижениясодержания серы в чугуне с 0,030-0,060 до 0,003-70,005%.

Результаты экспериментов приведены в таблице ( по каждому вариан-, ту проведено по 8 экспериментов). При расходе фтористого кальция менее 10% резко возрастает минимально необходимая продолжительность пер мешивания чугуна со шлаком при темпе ратуре чугуна 1300°С, что неприемлем для практики десульфурации. При расходе фтористого кальция более 15% не происходит дальнейшего уменьшения минимально необходимой продолжительности переманивания чугуна со шлаком в диапазоне ;емпера тур чугуна 1300-1500°С. При продолжительности перемешиван чугуна со шлаком менее 2 мин не обес печивается снижение содержания серы в чугуне до 0,003-0,005% при темпера туре чугуна . При продолжительности перемешивани чугуна со шлаком более 16 мин не уве личивается степень десульфурации чугуна при его температуре . Таким образом, добавка к шлаку 10-15% фтористого кальция и перемешивание чугуна с этим шлаком в течение 2-16 мин обеспечивает снижение содержания серы в чугуне с 0,030-0,060 до 0,003-0,005% во всем диапазоне температур чугуна 1300-1500°С, имеющих значение для металлургической практики. Ввод фтористого кальция на поверх ность чугуна перед сливом шлака обес певдвает более быстрое и равномерное усгоейие фтористого кальция, температура плавления которого находится на уровне температуры обрабатываемого чугуна. Экспериментсшьно устанавливаиот , что через 2-10 мин после перемаиивания чугуна со шлаком начинается явление ресульфурации и сера обратно переходит из шлака в чугун, при этом меньшее, временное значение (2 мин) относится к чугуну с более высокой (150Р°С) температурой, большее (10 мин) - к чугуну с меньшей (1300°С) температурой. Поэтому непосредственно после окончания перемешиг вания чугуна со шлаком разделяют металлическую и шлаковую фазы. Добавка 10-15% фтористого кальция к отработанному сталеплавильному шлаку обеспечивает его достаточную жидкотекучесть (вязкость 0,15-0,75 П) в интервале температур 1300-1500 с и высокую реакционную серопо1 лотительную способность. Предлагаемзй способ позволяет .значительно расширить термодинамические и кинетические возможности способа обрабО11ки чугуна и использовать его при производстве специальных синтетических чугунов и обычных чугунов, применяемых в мартеновском и кислородно-конвертерном производствах. П р и м е р 1. В электропечи расплавляют 3 т чугуна следующего состава/ %: 4,0 С; 0,2 Мп; 0,9 S1; 0,060 S ; 0,15 Р. В 10 т мартеновской печи после выплавки стали 45 получгиот шлак следующего химического состава,%: 45,5 СаО; 19,93 Si 12,01 9,24 MgO;3,45 FeO;4,5 Fe2O.;4,93 МпО; О,-15 S ; 0,12 0,37 0420. Чугун в количестве .1 т- при 152Л°с. вапускают в ковш, оборудованный пористыми вставками для продувки расплава азотом. На поверхность чугуна присаживают 45 кг фтористого кальция и сливают 450 кг конечного мартеновского шлака, после чего продувают расплав азотом в течение 3 мин с интенсивностью 0,25 нм /ТМии.

Выпускают в ковш вторую порцию чугуна в количестве 2 т и проводят дополнительную продувку расплава азотом в течение 2 мин, присаживают в шлак 30 кг известняка фракцией 10-30 мм и сливают чугун в Ют конвертер.

Содержание серел, в чугуне в результате обработки снижается с 0,060 до 0,003%, степень десульфургщии составляет 95%.

При мер 2. Чугун в количестве 1 т при 1300°С выпускают в ковш. На поверхность чугуна присаживают 50 кг фтористого кальция и сливают 500 кг конечного мартеновского шлака примерно того же химического состава, после чего продувают расплав в течение 4 мин с той же интенсивностью.

Выпускаютв ковш вторую порцию чугуна и проводят дополнительную продувку расплава азотом в течение 16 мин, присаживают шлак 40 кг известняка и снова заливают чугун в электропечь для проведения его дефосфорадии.

Содержание серы в чугуне в результате обработки снижается с 0,055

до 0,005%, степень десульфурации составляет около 91%.

Явления ресульфурации не наблюдается.

Лжидаемяй экономический эффект 2 руб.на тонну стали.

Формула изобретения

Способ обработки жидкого чугуна по авт.св. 819179, отлчающийс я тем, что, с целью осуществления более глубокой десульфурации чугуна и предотвращения обратного перехода в него серы из шлака, перед сливом ишака на поверхность чугуна вводят фтористый кальций в количестве 10-15% от веса шлака, а .дополнительное перемешивание чугуйа со шлаком производят в течение 2-16 мин при 0 температуре чугуна соответственно

1500-1300 С и отделяют чугун от шла- ка сразу после окончания их перемер1ивания.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке 2764090, кл.С 21 С 1/02, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2012 |

|

RU2527508C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2007 |

|

RU2362811C1 |

| Способ обработки жидкого чугуна | 1979 |

|

SU819179A1 |

| Способ внепечной обработки стали и мартеновская печь | 1980 |

|

SU910793A1 |

| Флюс для рафинирования стали | 1979 |

|

SU876732A1 |

| Способ внепечной обработки жидкого чугуна в ковше | 1984 |

|

SU1217885A1 |

| Способ выплавки стали в конвертере | 1981 |

|

SU998528A1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА И ШИХТА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ДЕСУЛЬФУРАТОРА | 1995 |

|

RU2087544C1 |

Авторы

Даты

1982-05-23—Публикация

1980-06-10—Подача