t

Изобретение относится к электрическим машинам и аппаратам, а более конкретно к конструкциям маломощного трансформатора и к способам его изготовления методом прессования из ферромагнитного порошка.

Известна конструкция маломощного трансформатора, состоящего из двух кольцевых сердечников с канавками для укладки обмоток и способ его изготовления, включающий прессование сердечника, укладку обмоток и закрепление составных частей магнитопровода с помощью винтов, скоб и т.д. tilИзвестен также способ изготовления магнитопроводов электрических машин и аппаратов из магнитодиэлектриков, вклюмащий укладку обмотки в процессе засыпки шихты и прессование магнитопровода совместно с обмоткой 23.

Недостатком известных конструкций и способа изготовления является, изза наличия технологических воздуш ных зазоров, ухудшение характеристик.

появление шума и вибраций, за счет чего закрепляющие элементы (винты, скобки и т.д.) ослабевают в процессе эксплуатации.

Для получения высоких магнитных свойств магнитопровода, а соответственно и трансформатора, необходимо прикладывать значительные давления при прессовании, что ведет к нарушению изоляции обмоток, вызывающему межвитковые замыкания, замыкание обмоток между собой, так как давление, прикладываемое к порошку, непосредственно передается и на обмотки.

Цель изобретения - улучшение характеристик трансформатора, уменьшение шума и вибраций за счет получения цельнопрессованного трансформатора без технологических воздушных зазоров.

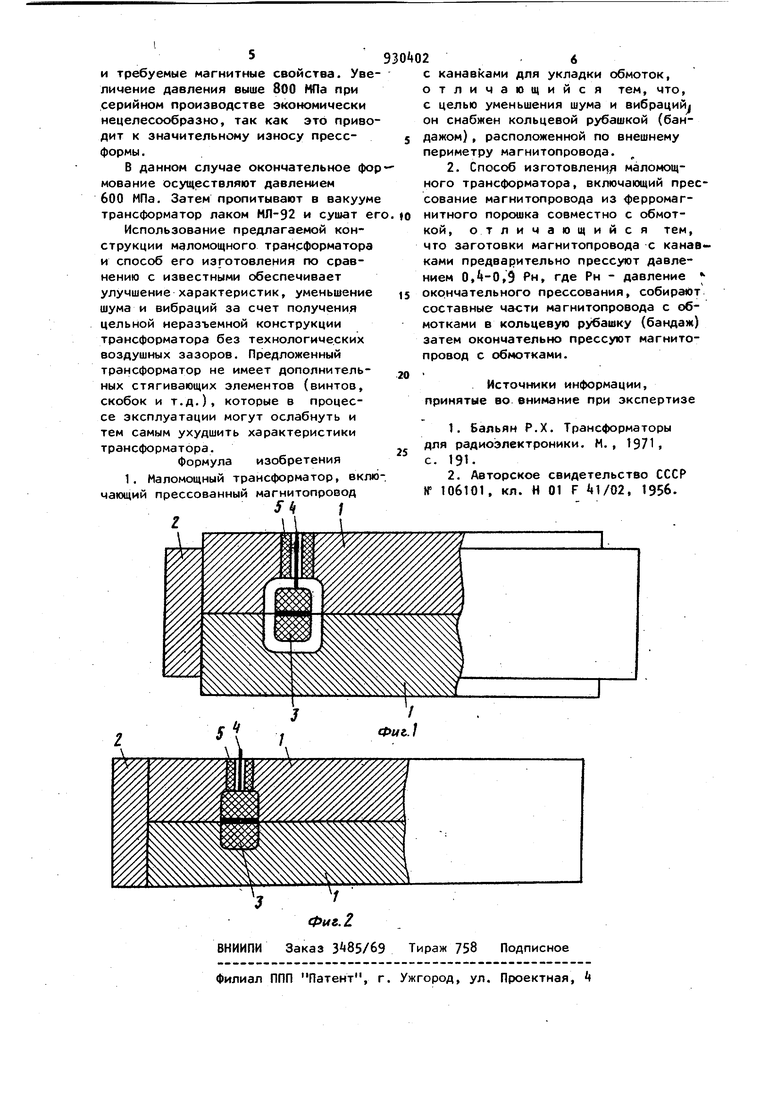

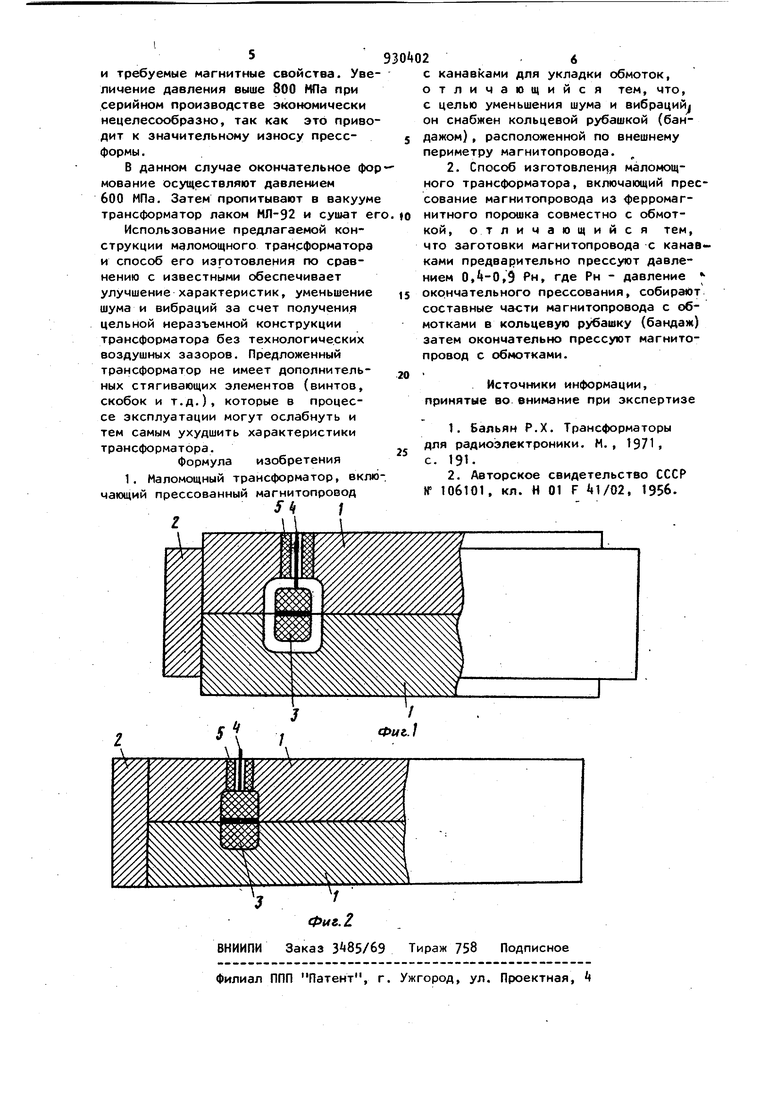

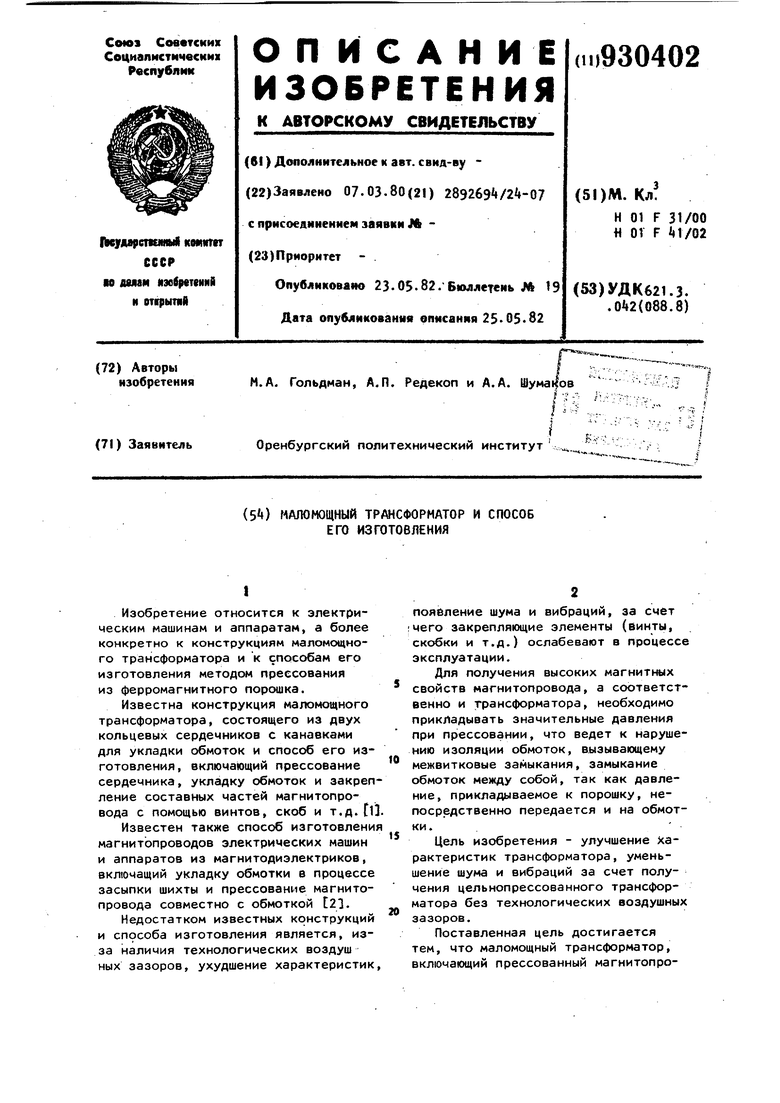

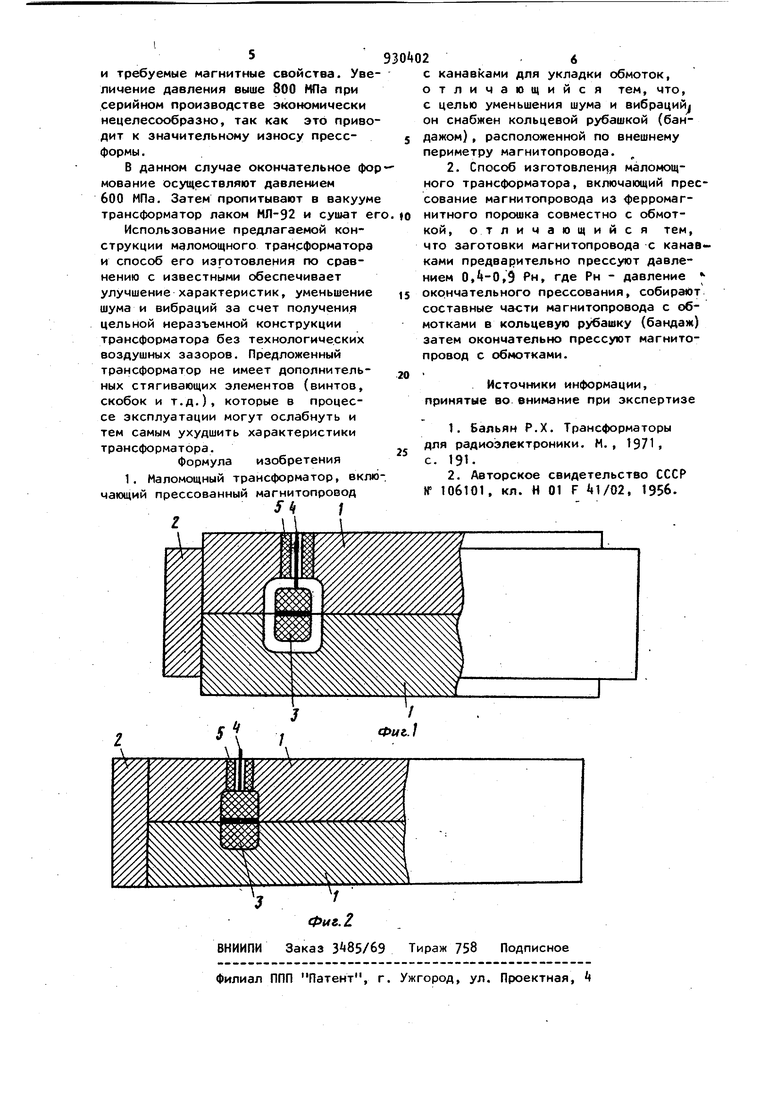

Поставленная цель достигается тем, что маломощный трансформатор, включающий прессованный магнитопро3 - D вод с канавками для укладки обмоток снабжен кольцевой рубашкой (бандажом), расположенной по внешнему периметру магнитопровода, и согласно способу изготовления маломощного трансформатора, включающему прессование магнитопровода из ферромЗ - нитного порошка совместно с обмоткой, заготовки магнитопровода с канавками предварительно прессуют дав лением 0,А-0,9 Рн, где Рн - давление окончательного прессования, собираю составные части магнитопровода с обмотками в кольцевую рубашку (бандаж) , затем окончательно прессуют магнитопровод с обмотками. На фиг. 1 показана конструкция маломощного трансформатора и положе ние его составных частей перед окон чательным формованием: на фиг. 2 после окончательного формования. Трансформатор включает магнитопроводы 1, кольцевую рубашку 2, обмотки 3, выводные концы k и изоляционные втулки 5Кольцевая рубашка 2 обеспечивает механическую прочность спрессованно магнитопровода 1 трансформатора и и ключает возможность появления возду ного зазора, а следовательно, шума и вибраций в процессе эксплуатации после окончательного формования, так как удерживает составные части от расхождения после выпрессовки за счет сил трения между магнитопро водом 1 и кольцевой рубашкой 2 (баи дажом). Кольцевая рубашка 2 может быть выполнена из различного материала, который обеспечивает механическую прочность. Давление предварительного прессования заготовок меньше окончатель ного и зависит от состава шихты, свойств порошка, геометриии магнито провода и т.д. Оно ограничено следующими факторами. При малом давлении заготовки не сохраняют геометри ческие размеры и форму, т.е. осыпаются или рассыпаются из-за недостаточной прочности. При большем давле нии предварительного прессования заготовки становятся настолько плот ными, что не поддаются дальнейшей деформации при окончательном прессовании, что в свою очередь не позволяет создать цельную конструкцию трансформатора. Для того, чтобы в процессе окончательного прессования магнитопровода обмотки не подвергались большим давлениям площадь сечения канавок для обмоток в заготовках магнитопровода делают больше, чем само сечение обмотки, и выбирают эту площадь из следующих соображений: при уплотнении заготовок магнитопровода, например на 10%, площадь сечения окна уменьшается тоже на 10%, а чтобы высокое давление окончательного прессования не передавалось на обмотку, а также, чтобы был высокий коэффициент заполнения окна медью, необходимо в заготовках магнитопровода иметь площадь сечения канавок на 9 10% больше площади сечения обмоток. В качестве конкретного примера были изготовлены трансформаторы из железного порошка марки ПЖЧ, имеющие форму цилиндра (наружный диаметр 60 мм, высота 15 мм)Прессование осуществляют в закрытой пресс-форме на гидравлическом прессе. Давление предварительного . прессования заготовок магнитопровода 1 трансформатора для данной марки порошка и данной геометрии магнитопровода лежит в пределах МПа. При уменьшении давления ниже 250 МПа происходит осыпание краев магнитопровода и нарушение его целостности. При увеличении давления вышр 50 МПа заготовки магнитопровода настолько плотны, что при окончательном прессовании трудно поддаются деформации благодаря которой улучшается заполнение паза обмоткой, увеличивается механическая прочность трансформатора и устраняется воздушный зазор между частями магнитопровода. В данном примере заготовки прессуют давлением 350 МПа. Затем между заготовками магнитопровода помещают в кольцевые обмотки 3 изолированные х/б лентой и пропитанные лаком, например, МЛ-92 для увеличения механической прочности обмоток. Выводные концы k обмоток 3 располагают в отверстиях магнитопровода 1, изолированных с помощью эбонитовых втулок 5. В качестве кольцевой рубашки 2 используют стальное кольцо толщиной 1,5 мм. После сборки составных частей трансформатора осуществляют окончательное формование в прессформе. Давление окончательного формования лежит 8.пределах 500-800 МПа. При давлении меньше 500 МПа не обеспечивается механическая прочность

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| ОДНОФАЗНЫЙ БРОНЕВОЙ ТРАНСФОРМАТОР (РЕАКТОР) | 2000 |

|

RU2208859C2 |

| Экранированный статор электрической машины и способ его изготовления | 1989 |

|

SU1721713A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С ПОПЕРЕЧНЫМ МАГНИТНЫМ ПОТОКОМ (ВАРИАНТЫ) | 2018 |

|

RU2690666C1 |

| Способ изготовления магнетитсодержащих анодов | 2024 |

|

RU2834926C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2005 |

|

RU2293658C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2112762C1 |

| Способ изготовления спеченных составных изделий | 1990 |

|

SU1752520A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА СИСТЕМЫ Zr (O-B-C) | 2015 |

|

RU2592587C1 |

Авторы

Даты

1982-05-23—Публикация

1980-03-07—Подача