Изобретение относится к порошковой металлургии, в частности к способам изготовления спеченных составных изделий, преимущественно абразивных алмазных элементов для канатной пилы.

Цель изобретения - упрощение технологии, повыше-ние производительности и прочности сцепления слоев.

Указанная цель достигается раздельным прессованием внутренних и наружных цилиндрических заготовок из порошков разнородных материалов, их сборкой с размещением между ними промежуточного слоя и горячей пластической деформацией, причем при сборке в качестве промежуточного слоя используют пористую втулку из материала, обладающего растворимостью в материалах наружной и внутренней заготовок, перед горячей деформацией сборки заготовок помещают в оболочку, причем укладку их в оболочку проводят, чередуя керамическими пористыми прокладками.

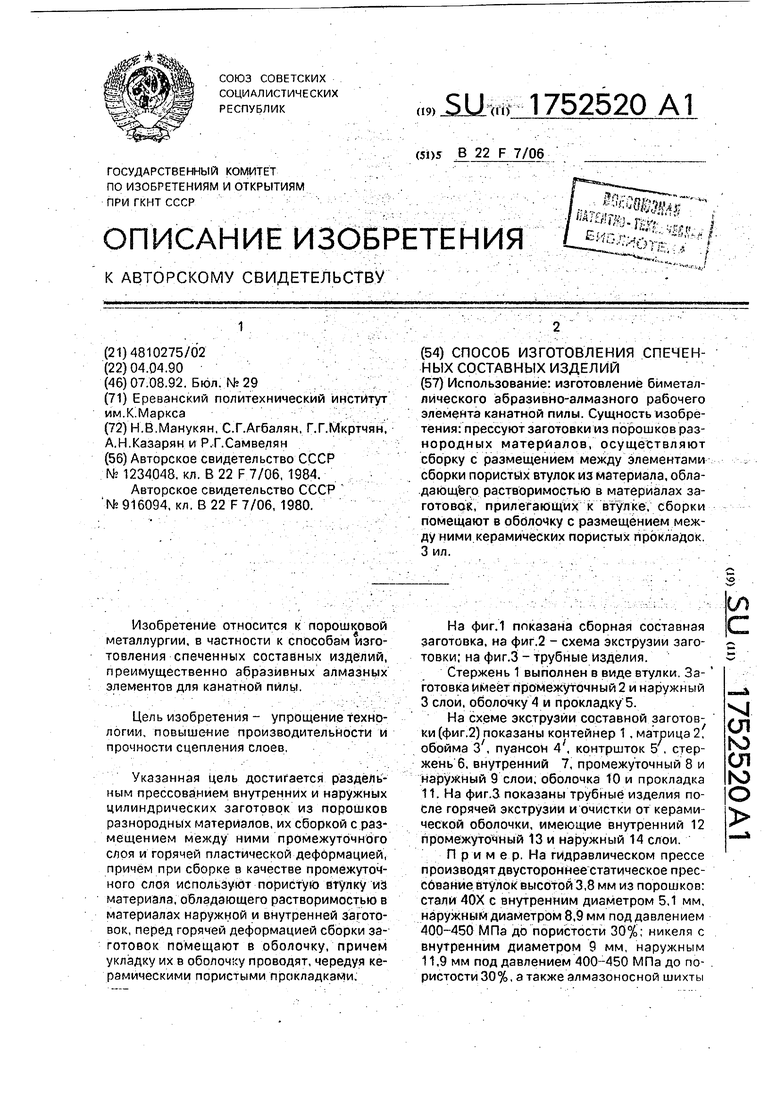

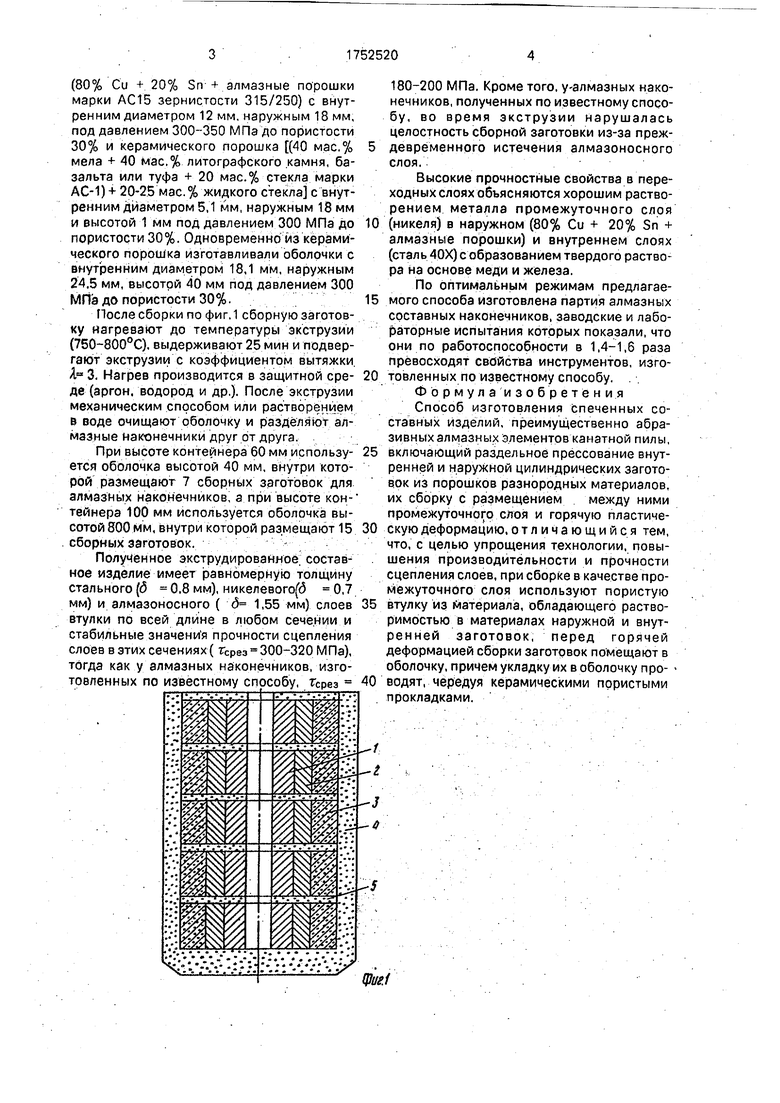

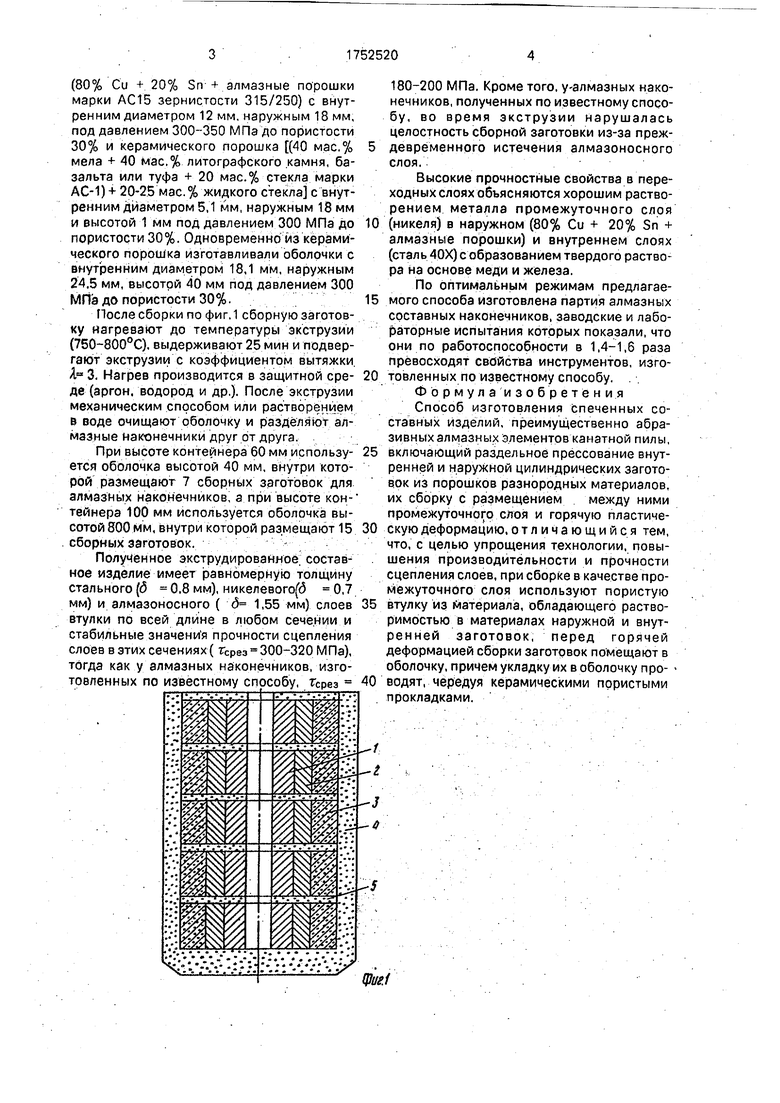

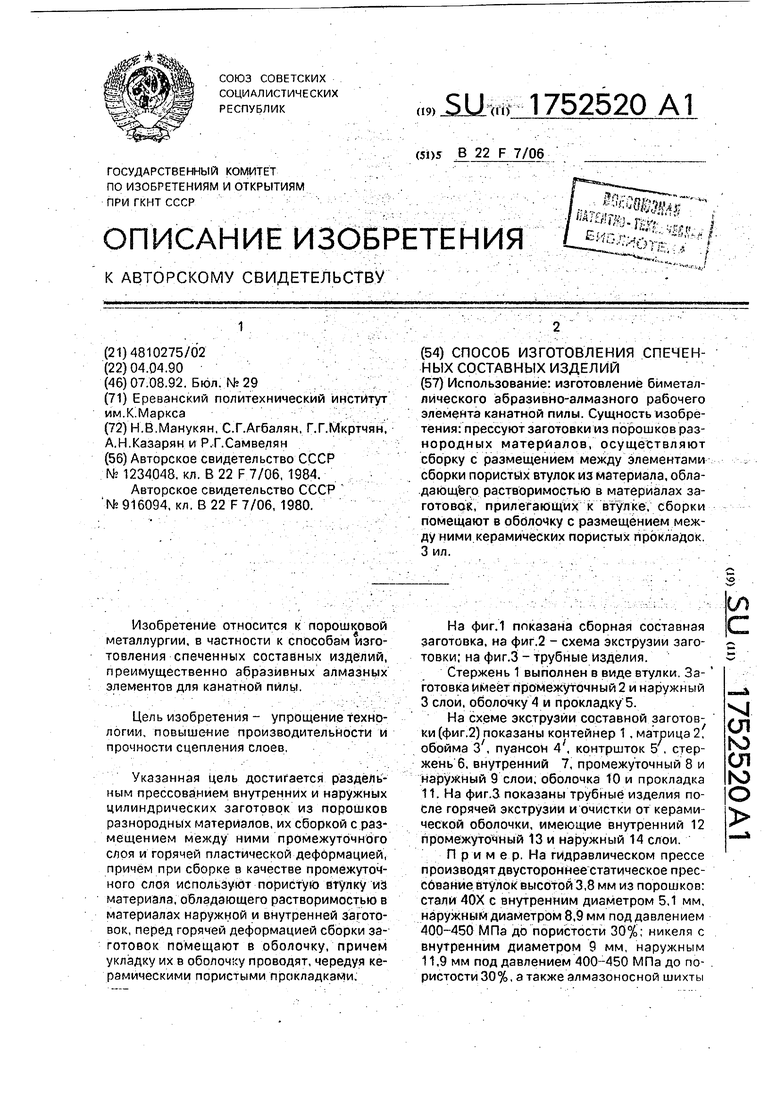

На фиг.1 показана сборная составная заготовка, на фиг.2 - схема экструзии заготовки; на фиг.З - трубные изделия.

Стержень 1 выполнен в виде втулки. Заготовка имеет промежуточный 2 и наружный 3 слои, оболочку 4 и прокладку 5.

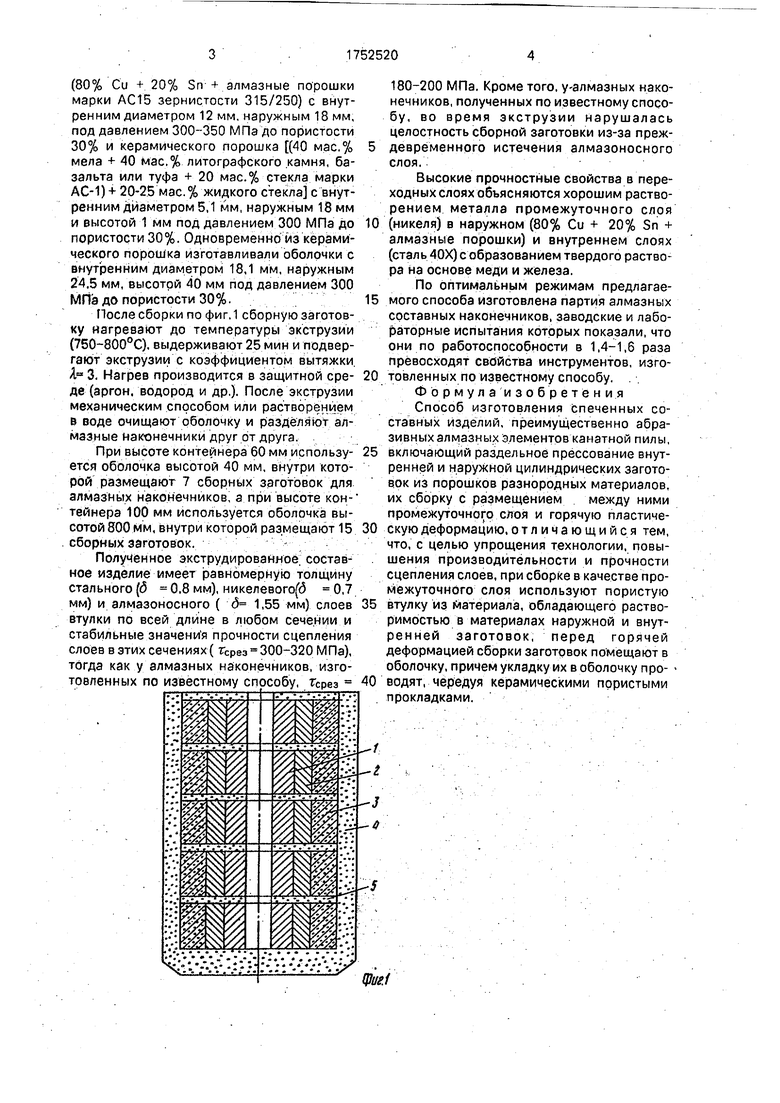

На схеме экструзии составной заготовки (фиг.2) показаны контейнер 1, матрица 2, обойма 3, пуансон 4, контршток 5 , стержень 6. внутренний 7, промежуточный 8 и наружный 9 слои, оболочка 10 и прокладка 11. На фиг.З показаны трубные изделия после горячей экструзии и очистки от керамической оболочки, имеющие внутренний 12 промежуточный 13 и наружный 14 слои.

П р и м е р. На гидравлическом прессе производят двустороннее статическое прессование втулок высотой 3,8 мм из порошков: стали 40Х с внутренним диаметром 5,1 мм, наружным диаметром 8,9 мм под давлением 400-450 МПа до пористости 30%; никеля с внутренним диаметром 9 мм, наружным 11,9 мм под давлением 400-450 МПа до пористости 30%, а также алмазоносной шихты

сл

с

4 СЛ

Ю

ся ю о

(80% Си + 20% Sn + алмазные порошки марки АС15 зернистости 315/250) с внутренним диаметром 12 мм, наружным 18 мм, под давлением 300-350 МПа до пористости 30% и керамического порошка (40 мас.% мела + 40 мас.% литографского камня, базальта или туфа + 20 мас.% стекла марки АС-1) + 20-25 мас.% жидкого стекла с внутренним диаметром 5,1 мм, наружным 18мм и высотой 1 мм под давлением 300 МПа до пористости 30%. Одновременно из керамического порошка изготавливали оболочки с внутренним диаметром 18,1 мм, наружным 24.5 мм, высотой 40 мм под давлением 300 МПа до пористости 30%.

После сборки по фиг.1 сборную заготовку нагревают до температуры экструзии (750-800°С). выдерживают 25 мин и подвергают экструзии с коэффициентом вытяжки Яи 3. Нагрев производится в защитной среде (аргон, водород и др,). После экструзии механическим способом или растворением в воде очищают оболочку и разделяют алмазные наконечники друг от друга.

При высоте контейнера 60 мм используется оболочка высотой 40 мм, внутри которой размещают 7 сборных заготовок для алмазных наконечников, а при высоте кон- тейнера 100 мм используется оболочка высотой 800 мм, внутри которой размещают 15 сборных заготовок.

Полученное экструдированное составное изделие имеет равномерную толщину стального (б 0,8 мм), никелевого(3 0,7 мм) и алмазоносного ( 5 1,55 мм) слоев втулки по всей длине в любом сечении и стабильные значени я прочности сцепления слоев в этих сечениях ( гсрез 300-320 МПа), тогда как у алмазных наконечников, изготовленных по известному способу, гсрез

к« | -# « v

«. /

180-200 МПа. Кроме того, у-алмазных наконечников, полученных по известному способу, во время экструзии нарушалась целостность сборной заготовки из-за преж- 5 довременного истечения алмазоносного слоя.

Высокие прочностные свойства в переходных слоях объясняются хорошим растворением металла промежуточного слоя

0 (никеля) в наружном (80% Си + 20% Sn + алмазные порошки) и внутреннем слоях (сталь 40Х) с образованием твердого раствора на основе меди и железа.

По оптимальным режимам предлагае5 мого способа изготовлена партия алмазных составных наконечников, заводские и лабораторные испытания которых показали, что они по работоспособности в 1,4-1,6 раза превосходят свойства инструментов, изго0 товленных по известному способу. Формула изобретения Способ изготовления спеченных составных изделий, преимущественно абразивных алмазных элементов канатной пилы,

5 включающий раздельное прессование внутренней и наружной цилиндрических заготовок из порошков разнородных материалов, их сборку с размещением между ними промежуточного слоя и горячую пластиче0 скую деформацию, отличающийся тем, что, с целью упрощения технологии, повышения производительности и прочности сцепления слоев, при сборке в качестве промежуточного слоя используют пористую

5 втулку из материала, обладающего растворимостью в материалах наружной и внутренней заготовок, перед горячей деформацией сборки заготовок помещают в оболочку, причем укладку их в оболочку про-

0 водят, чередуя керамическими пористыми прокладками.

(ptttl

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алмазно-абразивного инструмента | 1991 |

|

SU1785814A1 |

| Способ изготовления длинномерных биметаллических изделий | 1989 |

|

SU1713745A1 |

| Способ изготовления длинномерных биметаллических изделий из различных по пластическим свойствам порошков | 1987 |

|

SU1477524A1 |

| Способ изготовления биметаллического изделия | 1984 |

|

SU1243905A1 |

| Способ изготовления биметаллического стального режущего инструмента | 1984 |

|

SU1284694A1 |

| Способ изготовления биметаллических изделий из железа и меди | 1987 |

|

SU1444083A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2104856C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ПРОВОДОВ | 2005 |

|

RU2285966C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОЙ ВСТАВКИ ДЛЯ ОРУЖЕЙНЫХ СТВОЛОВ | 2016 |

|

RU2647948C2 |

| Способ получения оболочечного поликристаллического волоконного световода инфракрасного диапазона | 2021 |

|

RU2780763C1 |

Использование: изготовление биметаллического абразивно-алмазного рабочего элемента канатной пилы. Сущность изобретения: прессуют заготовки из порошков раз- нородных материалов, осуществляют сборку с размещением между элементами сборки пористых втулок из материала, обладающего растворимостью в материалах заготовок, прилегающих к втулке, сборки помещают в оболочку с размещением между ними керамических пористых прокладок. 3 ил.

12 ft

. 14

| Способ получения биметаллического длинномерного изделия | 1984 |

|

SU1234048A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР №916094, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-08-07—Публикация

1990-04-04—Подача