(5t) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО

1

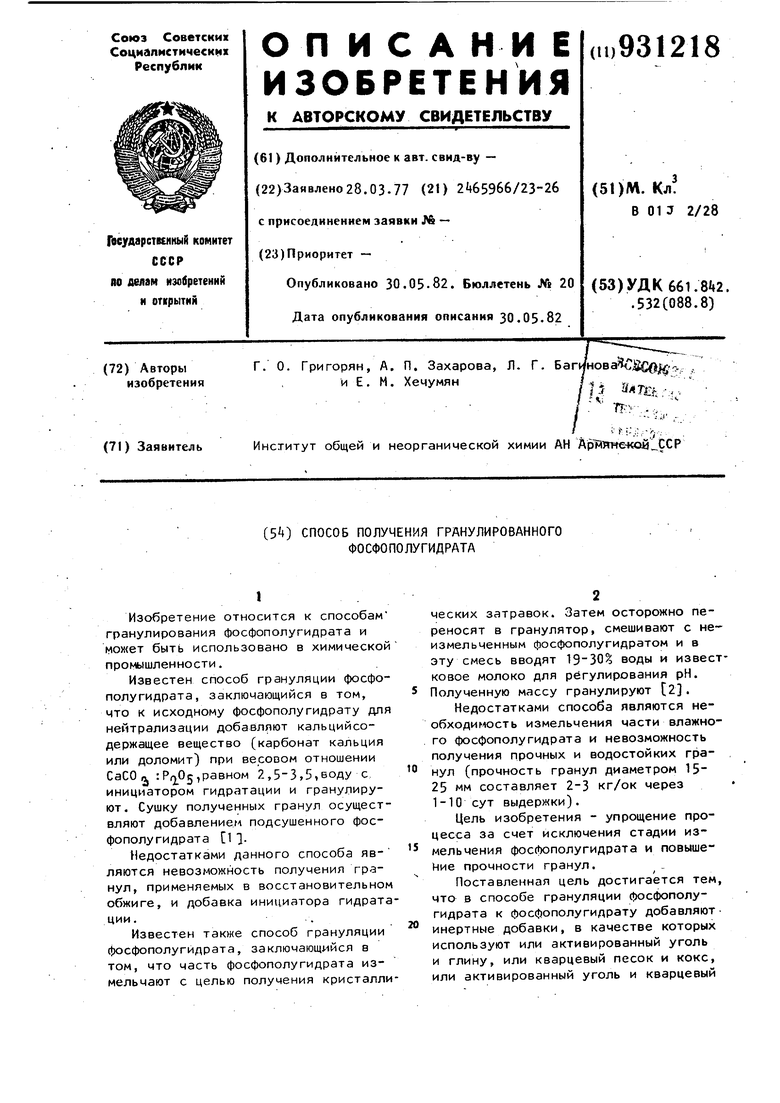

Изобретение относится к способам гранулирования фосфополугидрата и может быть использовано в химической промышленности.

Известен способ грануляции фосфополугидрата, заключающийся в том, что к исходному фосфополугидрату для нейтрализации добавляют кальцийсодержащее вещество (карбонат кальция или доломит) при весовом отношении СаСО ,равном 2,5-3,5,воду с инициатором гидратации и гранулируют. Сушку полученных гранул осуществляют добавлением подсушенного фосфополугидрата 1 1Недостатками данного способа являются невозможность получения гранул, применяемых в восстановительном обжиге, и добавка инициатора гидратации.

Известен также способ грануляции фосфополугидрата, заключающийся в том, что часть фосфополугидрата измельчают с целью получения кристаллиФОСФОПОЛУГИДРАТА

ческих затравок. Затем осторожно переносят в гранулятор, смешивают с неизмельченным фосфополугидратом и в эту смесь вводят воды и известковое молоко для регулирования рН. 5 Полученную массу гранулируют 2.

Недостатками способа являются необходимость измельчения части влажного фосфополугидрата и невозможность получения прочных и водостойких гра10нул (прочность гранул диаметром 1525 мм составляет 2-3 кг/ок через 1-10 сут выдержки).

Цель изобретения - упрощение процесса за счет исключения стадии из15мельчения фосфополугидрата и повышение прочности гранул.

Поставленная цель достигается тем, что в способе грануляции фосфополугидрата к фосфополугидрату добавляют20инертные добавки, в качестве которых используют или активированный уголь и глину, или кварцевый песок и кокс, или активированный уголь и кварцевый

39312184

песок при соотношении фосфрполугид-нялось процентное содержание SiOn при

рат:инертные добавки, равном 31 77zпостоянном содержании углерода, рав69-23, смешивают с водой в присутст-ном Затем, после подбора основных

ВИИ гидроокиси кальция и гранулируют.компонентов, при соотношении СаО :

Для грануляции могут использовать- 5SiOij 1:1, что соответствует содерся смеси при следущем соотношениижанию SiOrj , варьировалась добавкомпонентов, %: фосфополугидрат 65-31,ка углерода в виде кокса или активи.кварцевый песок 32-62, кокс или акти-рованного угля, вированный уголь .Получены прочностные показатели

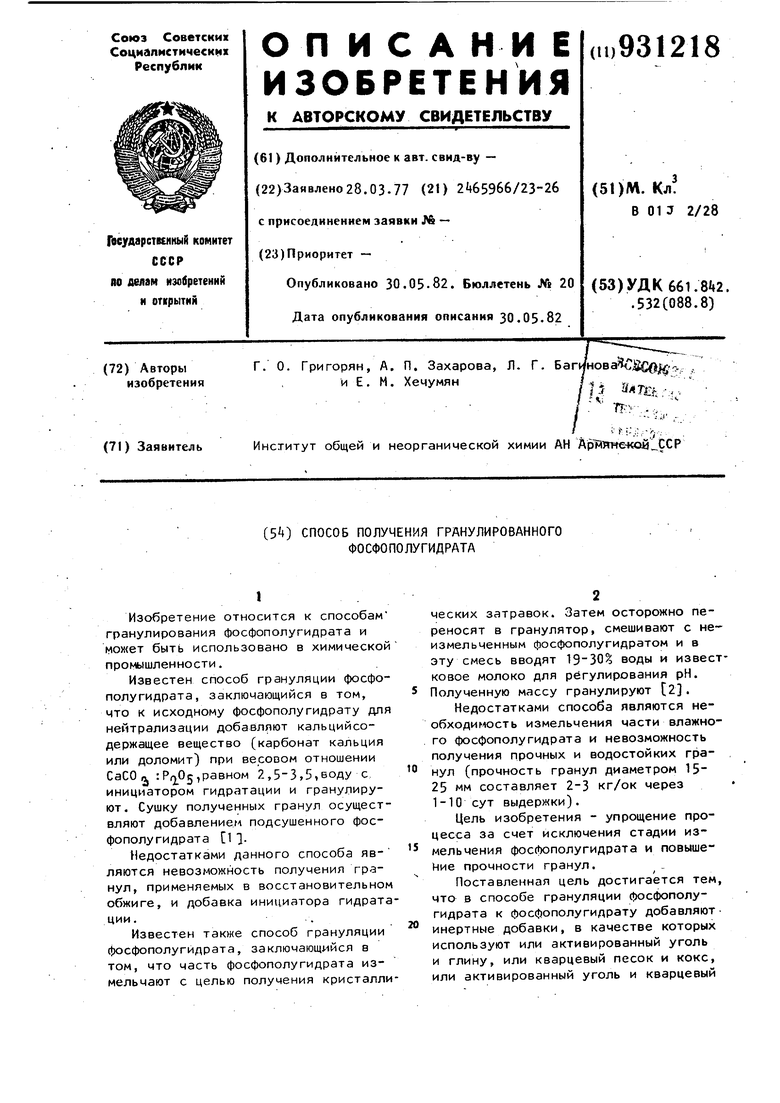

Компоненты могут использоваться в IQгранул, исходя из соотношения компоследующем соотношении, %: фосфополу-нентов. гидрат 77-70; глина 19-22-,активированный уголь Ц-В,В табл. 1 прив1едены данные, харакЦелесообразность выбора предлага-теризущие зависимость прочности

емых соотношений компонентов установ- tsгранул от добавки кварцевого песка

лена экспериментально. Сначала изме-при постоянном количестве углерода.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2745505C1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИКИ | 2006 |

|

RU2374191C2 |

| Шихта для алюмосиликатного пропанта и способ его получения | 2022 |

|

RU2791483C1 |

| Способ получения углеродного формованного топлива | 1986 |

|

SU1386641A1 |

| МНОГОСЛОЙНЫЙ ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2568486C2 |

| Способ получения проппанта | 2019 |

|

RU2739158C1 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА | 2007 |

|

RU2383578C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛЬНОГО АГЛОПОРИТОВОГО ГРАВИЯ | 2009 |

|

RU2423330C2 |

| Способ подготовки стекольной шихты | 1981 |

|

SU996337A1 |

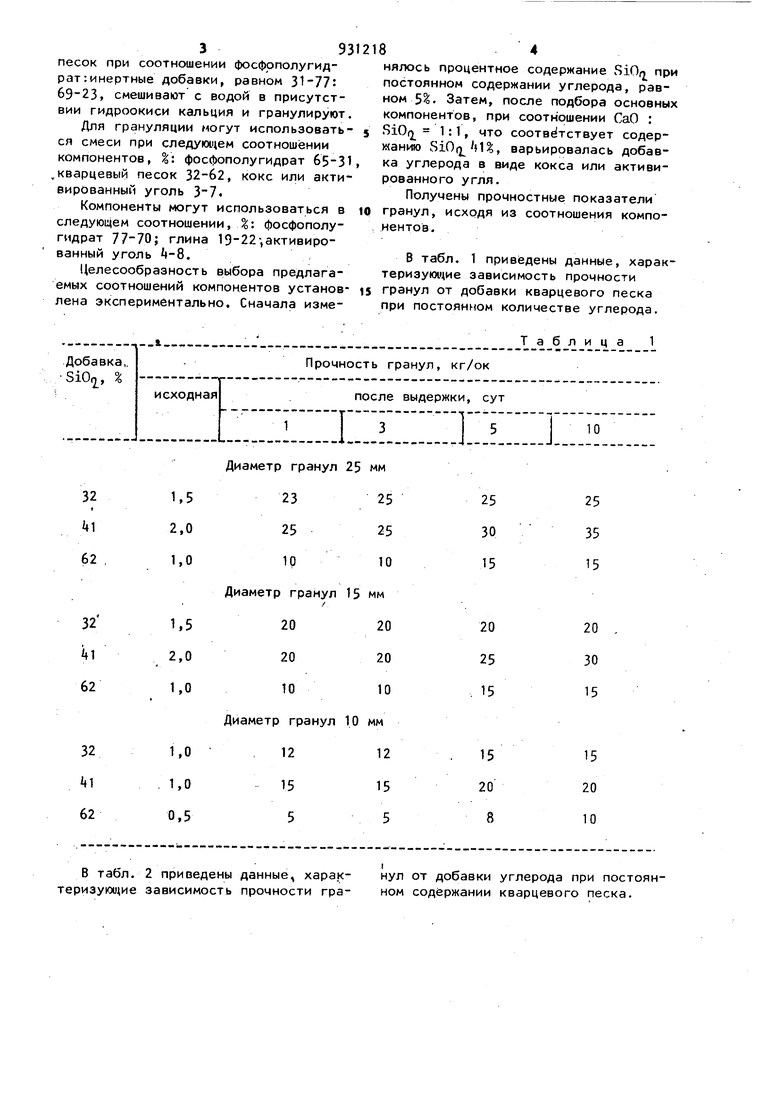

В табл. 2 приведены данные, харак- нул теризующие зависимость прочности гра- ном от добавки углерода при постоянсодержании кварцевого песка. Добавка углерода, исходная Диаметргранул 35 30 25 Диаметргранул 30 28 20 Диаметргранул 28

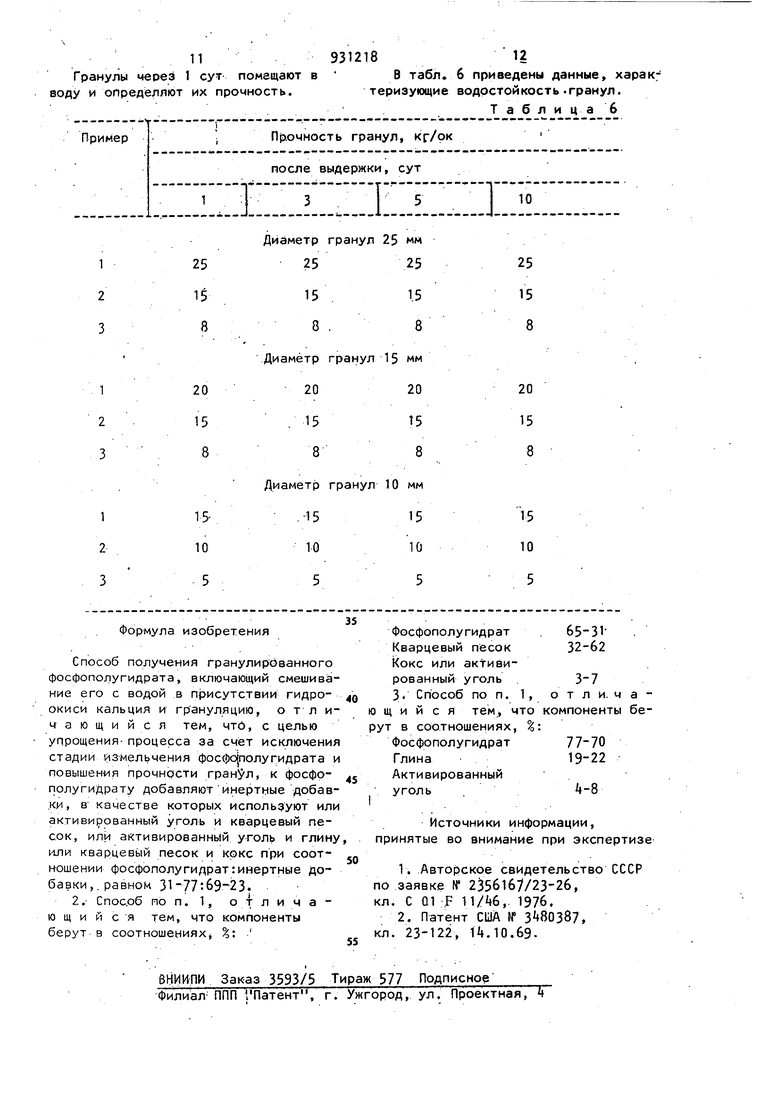

Как видно из данных табл. 1 и 2Фосфополугидрат

при добавке углерода 3% и кварцевогоКварцевый песок 32-62

песка il достигается максимальнаяКокс или активипрочность гранул, кроме того, в этом 5 рованный уголь 3-7

случае достигается максимальная сте-Аналогично, подбором компонентов,

.пень разложения Фосфополугидрата сготовится шихта из фосфополугидрата,

получением максимального выхода вол-глины и угля, которую можно применять

ластонита.для получения клинкера.

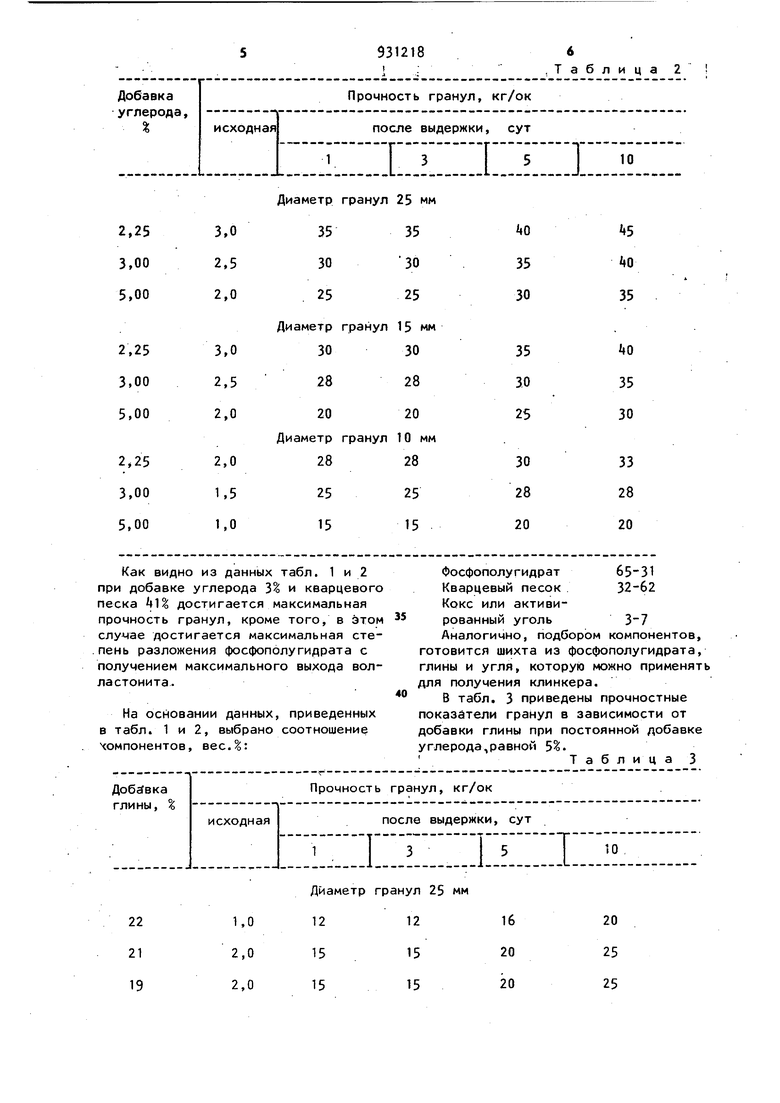

На основании данных, приведенныхпоказатели гранул в зависимости от

в табл. 1 и 2, выбрано соотношениедобавки глины при постоянной добавке

чомпонентов, вес.:углерода,равной 5.

. -.

ДобавкаПрочность гранул, кг/ок

глины, %

исходнаяпосле выдержки, сут

Диаметр гранул 25 мм

12 15 15

.Таблица 2

В табл. 3 приведены прочностные

ТаблицаЗ

Г1::::1г:т::.

16 20 20

20

12 15 15

25 25 Прочность гранул, кг/ок после выдержки, сут I::L::::I:::I:::I мм 35 30 25 15 мм 30 28 20 10 мм 28

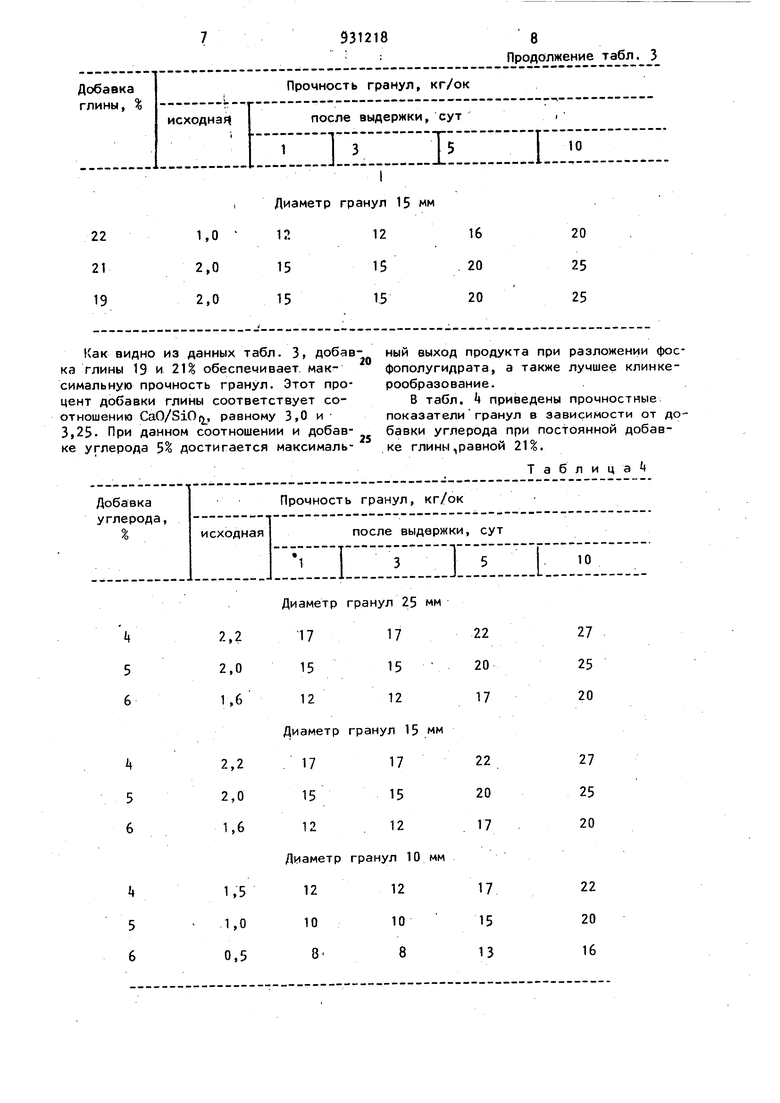

Как видно из данных табл. 3, добавка глины 19 и 21% обеспечивает, максимальную прочность гранул. Этот процент добавки глины соответствует соотношению CaO/SiO(j, равному 3,0 и 3,25. При данном соотношении и добавке углерода 5% достигается максимальДиаметргранул 25 мм

2,2 17 1722

2,0 15 15 20

1 ,6 12 1217

Диаметргранул 15 мм

2,2 17 1722

2,0 15 1520

1,6 12 1217

Диаметргранул 10 мм

1,5 12 1217

1,0 10 1015

0,5 8 813

931218

8 Продолжение табл. 3

ный выход продукта при разложении фосфополугидрата, а также лучшее клинкерообразование.

В табл. приведены прочностные показатели гранул в зависимости от добавки углерода при постоянной добавке глины,равной 2}%.

Таблиц а

27 25 20

27 25 20

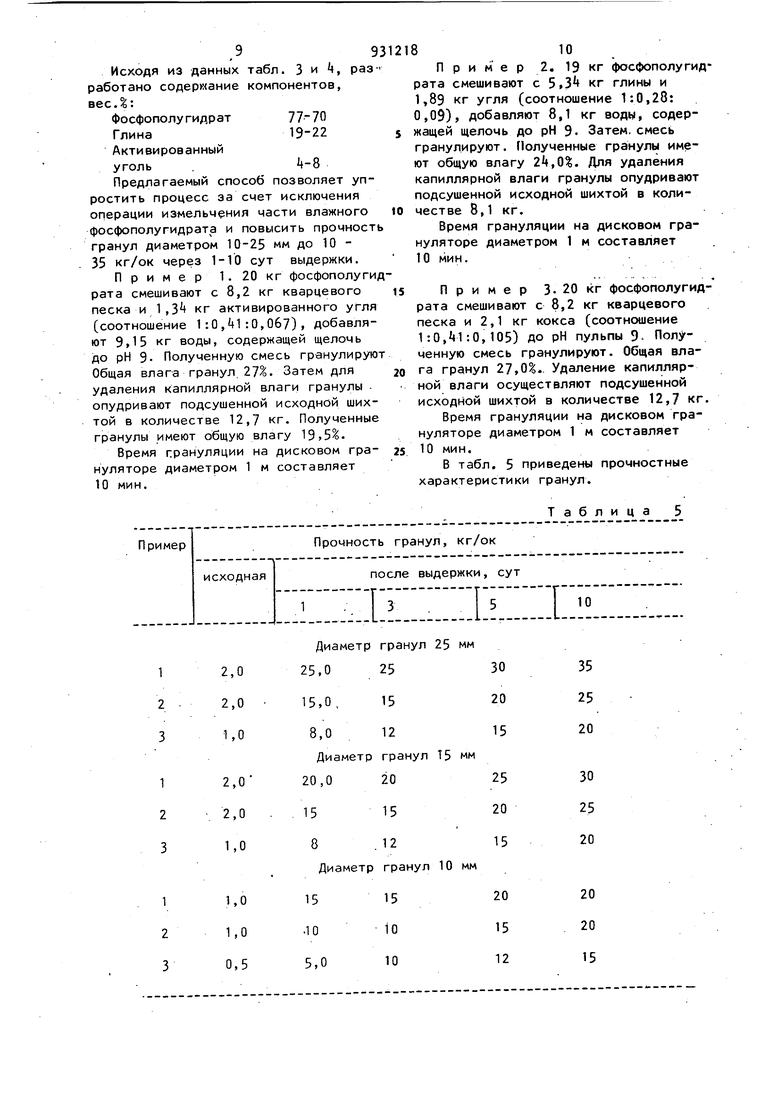

22 20 16 ,99 Исходя из данных табл. 3 и 4, раз работано содержание компонентов, вес.: Фосфополугидрат 77-70 Глина19-22 Активированный уголь ,4-8 Предлагаемый способ позволяет упростить процесс за счет исключения операции измельчения части влажного фосфополугидрата и повысить прочност гранул диаметром 10-25 мм до 10 35 кг/ок через 1-10 сут выдержки. Пример 1. 20 кг фосфополуги рата смешивают с 8,2 кг кварцевого песка и 1 ,3 кг активированного угля (соотношение 1 lO, :0,067) , добавляют кг воды, содержащей щелочь до рН 9- Полученную смесь гранулирую Общая влага гранул 27%. Затем для удаления капиллярной влаги гранулы опудривают подсушенной исходной шихтой в количестве 12,7 кг. Полученные гранулы имеют общую влагу Э,S% Время грануляции на дисковом грануляторе диаметром 1 м составляет 10 мин.

Диаметр гранул 25 мм

2,0 2,0 1,0

2,0 2,0 1,0

Диаметргранул10 мм

151520

1,0

.101015 1,0

5,01012 0,5

35 25

20

30

25 20

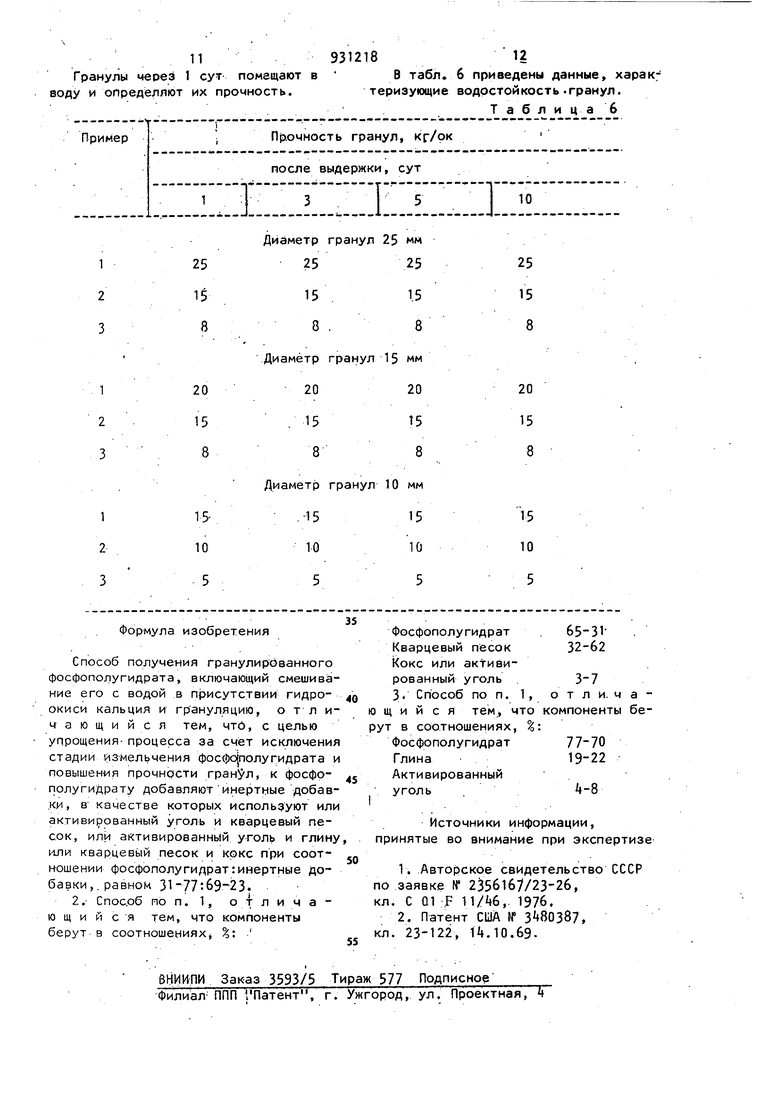

20 20 15 810 П р и м е р 2. 19 кг фосфополугидрата смешивают с S ,3 кг глины и 1,89 кг угля (соотношение 1:0,28: 0,09), добавляют 8,1 кг воды, содержащей щелочь до рН 9. Затем, смесь гранулируют. Полученные грануль4 имеют общую влагу 2t,0. Для удаления капиллярной влаги гранулы опудривают подсушенной исходной шихтой в количестве 8,1 кг. Время грануляции на дисковом грануляторе диаметром 1 м составляет 10 мин. Пример 3-20 кг фосфополугидрата смешивают с 8,2 кг кварцевого песка и 2,1 кг кокса (соотношение 1:0,4l :0, 105) до рН пульпы 9- Полученную смесь гранулируют. Общая влага гранул 27,0.. Удаление капиллярной влаги осуществляют подсушенной исходной шихтой в количестве 12,7 кг. Время грануляции на дисковом грануляторе диаметром 1 м составляет 10 мин. В табл. 5 приведены прочностные характеристики гранул. Таблица 5 11 Гранулы через 1 сут помещают в 5оду и определяют их прочность. 93121812 В табл 6 приведены данные харак; теризующие водостойкость .гранул. Таблица 6

Авторы

Даты

1982-05-30—Публикация

1977-03-28—Подача