Изобретение относится к созданию расклинивающих агентов - проппантов, которые применяют при добыче нефти и газа методом гидравлического разрыва пласта.

Гидравлический разрыв пласта - способ добычи нефти и газа, который позволяет значительно увеличить производительность скважин. Сущность метода гидравлического разрыва пласта состоит в закачивании под большим давлением вязкой жидкости в нефте- и газоносные пласты, что приводит к образованию в пласте трещин, в которые проникает жидкость. Для сохранения трещин в разомкнутом состоянии в них вводят механически прочные, не взаимодействующие со скважинной жидкостью, проппанты, которые, проникая с жидкостью в трещину и частично заполняя ее, создают прочный расклинивающий каркас, проницаемый для нефти и газа, выделяемых из пласта. Проппанты - искусственно созданные гранулы должны противостоять не только высокому пластовому давлению, стремящемуся деформировать частицы проппанта, что приводит к неизбежному смыканию трещины, но и выдерживанию действия агрессивной скважинной среды (влага, кислые газы, солевые растворы) при высоких температурах. При разрушении частиц проппанта под действием скважинной среды также происходит смыкание трещины с неизбежным уменьшением дебета скважины. Промышленно проппанты получают путем переработки исходного сырья, например бокситов. В качестве исходных материалов для производства проппантов в зависимости от условий их применения (помимо бокситов) использовали кварцевый песок, каолины, оксиды алюминия и циркония, различные алюмосиликатные виды сырья и др.

Известны способы получения проппантов:

- проппанты получают из кальцинированного при 1000°С боксита (патент США №4668645);

- проппанты получают из смеси боксита и каолина для придания исходной массе пластичности, что улучшает сферичность и округлость полученных проппантов (патент США №4879181);

- проппанты получают используя особый режим обжига из каолина, содержащего 30,0-42,5 масс. % оксида алюминия (патент РФ №2140874);

Известен Патент США №6632527, в котором предлагаются композиционные проппанты, состоящие из наполнителя, связующего и покрытые поверхностной пленкой.

Известны проппанты с синтетическим гидрофобным покрытием, предотвращающим обводнение скважин, например, патент РФ №2180397.

Наиболее близким по совокупности признаков к данному изобретению (прототипом) является патент РФ №2392295 «Проппант и способ его получения». Способ включает подготовку шихты, содержащую нагрев боксита при температуре 650-1450°С для осуществления процесса его кальцинирования, сушку содержащего гигроскопическую влагу материала, для удаления влаги, измельчение указанных компонентов шихты шаровой мельнице до получения размера частиц до 5 мкм, совместное гранулирование компонентов шихты в присутствии связующего, высушивание полученных гранул при температуре 150-600°C с последующим их обжигом при 1000-1550°С.

Недостатком прототипа является трудность грануляции проппанта из измельченного сырья и большой расход склеивающего связующего, для которого используется, в частности, карбоксиметилцеллюлоза (КМЦ).

Задачей, на решение которой направлено заявляемое изобретение, является общее снижение энергетических затрат на производство проппантов, в частности, на стадии процесса грануляции (путем значительного сокращения времени процесса грануляции), а также снижение затрат на склеивающее связующее при сохранении эксплуатационных характеристик проппантов.

Указанный результат достигается тем, что способ изготовления проппанта включает подготовку шихты, содержащую нагрев боксита при температуре 900-1300°С, обеспечивающей осуществление процесса его кальцинирования и сушку второго компонента шихты (легкоплавкая глина), содержащего гигроскопическую (связанную) влагу, измельчение указанных компонентов шихты в шаровой мельнице, совместное гранулирование компонентов шихты в присутствии связующего вещества (водного раствора карбоксиметилцеллюлозы), высушивание полученных гранул при температуре 200°C с последующим их обжигом при 1100-1500°С. Готовый проппант сортируют по фракциям.

В отличие от прототипа, в предлагаемом изобретении нагрев боксита осуществляют при температуре 900-1300°С. Вторым компонентом шихты применяют необожженную легкоплавкую глину в количестве 15,0 масс. % от массы шихты, при этом сушку ее проводят естественным образом до влажности не более 5%, измельчают компоненты шихты до получения размера частиц до 50 мкм, а при совместном гранулировании компонентов шихты количество связующего вещества уменьшают за счет добавления высушенной до влажности не более 5% необожженной легкоплавкой глины. Полученные гранулы высушивают при температуре 200°C с последующим их обжигом при 1100-1500°С.

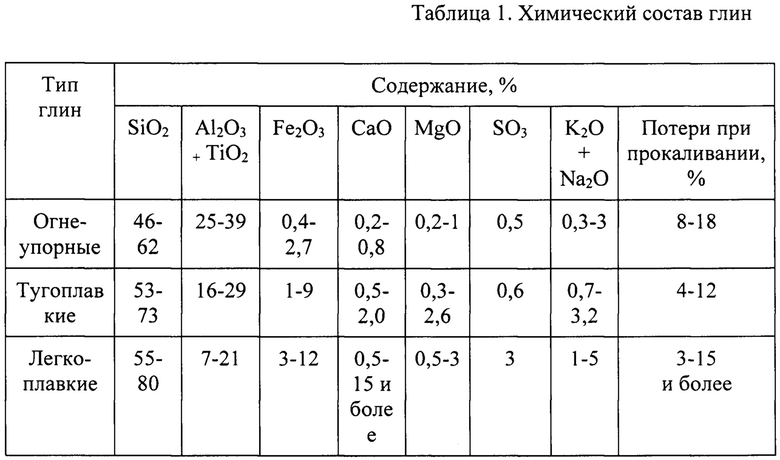

Характерный химический состав глин, которые широко распространены и используются в промышленности приведен в Таблице 1.

Легкоплавкая глина является самой распространенной и дешевой и обладает лучшими пластическими свойствами, что благоприятно сказывается на процессе грануляции. Именно легкоплавкая глина используется в изобретении.

Добавление необожженной легкоплавкой глины в состав сырья при грануляции улучшает скатывание проппанта до образования сферической формы гранул необходимого размера, при этом увеличивается скорость гранулирования, расход склеивающего связующего, к примеру, карбоксиметилцеллюлозы, уменьшается. Данный эффект достигается за счет наличия в глине связной воды, что обеспечивает ее дополнительные пластичные свойства, которые приводят к образованию центров скатывания (затравок) гранул, что улучшает процесс грануляции проппанта и сокращает время грануляции. Связанная влага (или связная вода) - химически связанная на молекулярном уровне капиллярная влага. Это вид влаги отличается тем, что сушка материала естественным образом не приводит к ее освобождению. Для удаления связной воды требуется высокотемпературное воздействие (прокаливание), либо обработка СВЧ или ультразвуком, что приводит к удалению связной воды и добавка такого материала не приводит к требуемому техническому результату. Таким образом, добавка глины должна осуществляться после ее естественной сушки и помола, без дополнительных воздействий на нее.

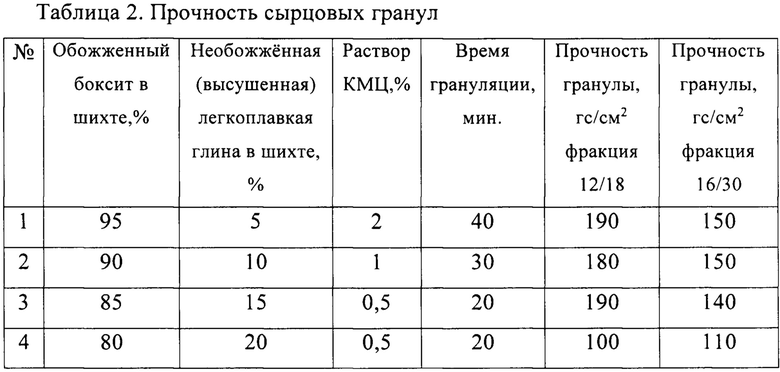

Для проверки возможности замены части дорогостоящего связующего (водного раствора карбоксиметилцеллюлозы) на легкоплавкую глину изготовили четыре образца сырцевых гранул проппанта (окончательному обжигу гранулы не подвергались с целью определения их прочности после стадии грануляции.

Образец 1

Для получения проппантов в качестве исходного вещества использовали легкоплавкие сорта глин (Таблица 1) и бокситы. Например, боксит, содержащий (масс. %): Al2O3 - 67,0-73,0; SiO2 - 15,5-19,0; Fe2O3 - 1,0-2,9; TiO2 - 2,7-4,5; Cao+MgO - 0,5-1,0; R2O - 0,9-1,1, который предварительно обожгли при температуре 900-1300°С. Поскольку глина может содержать гигроскопическую влагу, ее сушили естественным образом до влажности не более 5%. Обожженный боксит и высушенную глину, в количестве 5 масс. % от массы шихты, (пропорция 95:5) совместно измельчили в шаровой мельнице до содержания частиц со средним размером не более 50 мкм. Смесь совместного помола загрузили в смеситель-гранулятор. Гранулирование смеси осуществили при добавлении связующего. В качестве связующего использовали водный раствор карбоксиметилцеллюлозы. При этом снизили концентрацию вяжущего раствора с 3% до 2%.

Полученные гранулы сушили при температуре 200°С.

Образец 2

Для получения проппантов в качестве исходного вещества использовали легкоплавкие сорта глин (Таблица 1) и бокситы. Например, боксит, содержащий (масс. %): Al2O3 - 67,0-73,0; SiO2 - 15,5-19,0; Fe2O3 - 1,0-2,9; TiO2 - 2,7-4,5; Cao+MgO - 0,5-1,0; R2O - 0,9-1,1, который предварительно обожгли при температуре 900-1300°С. Поскольку глина может содержать гигроскопическую влагу, ее сушили естественным образом до влажности не более 5%. Обожженный боксит и высушенную глину, в количестве 10 масс. % от массы шихты, (пропорция 90:10) совместно измельчили в шаровой мельнице до содержания частиц со средним размером не более 50 мкм. Смесь совместного помола загрузили в смеситель-гранулятор. Гранулирование смеси осуществили при добавлении связующего. В качестве связующего использовали водный раствор карбоксиметилцеллюлозы. При этом снизили концентрацию вяжущего раствора с 2% до 1%.

Полученные гранулы сушили при температуре 200°С.

Образец 3

Для получения проппантов в качестве исходного вещества использовали легкоплавкие сорта глин (Таблица 1) и бокситы. Например, боксит, содержащий (масс. %): Al2O3 - 67,0-73,0; SiO2 - 15,5-19,0; Fe2O3 - 1,0-2,9; TiO2 - 2,7-4,5; Cao+MgO - 0,5-1,0; R2O - 0,9-1,1, который предварительно обожгли при температуре 900-1300°С. Поскольку глина может содержать гигроскопическую влагу, ее сушили естественным образом до влажности не более 5%. Обожженный боксит и высушенную глину, в количестве 15 масс. % от массы шихты, (пропорция 85:15) совместно измельчили в шаровой мельнице до содержания частиц со средним размером не более 50 мкм. Смесь совместного помола загрузили в смеситель-гранулятор. Гранулирование смеси осуществили при добавлении связующего.

В качестве связующего использовали водный раствор карбоксиметилцеллюлозы. При этом снизили концентрацию вяжущего раствора с 1% до 0,5%.

Полученные гранулы сушили при температуре 200°С.

Образец 4

Для получения проппантов в качестве исходного вещества использовали легкоплавкие сорта глин (Таблица 1) и бокситы. Например, боксит, содержащий (масс. %): Al2O3 - 67,0-73,0; SiO2 - 15,5-19,0; Fe2O3 - 1,0-2,9; TiO2 - 2,7-4,5; Cao+MgO - 0,5-1,0; R2O - 0,9-1,1, который предварительно обожгли при температуре 900-1300°С. Поскольку глина может содержать гигроскопическую влагу, ее сушили естественным образом до влажности не более 5%. Обожженный боксит и высушенную глину, в количестве 20 масс. % от массы шихты, (пропорция 80:20) совместно измельчили в шаровой мельнице до содержания частиц со средним размером не более 50 мкм. Смесь совместного помола загрузили в смеситель-гранулятор. Гранулирование смеси осуществили при добавлении связующего. В качестве связующего использовали водный раствор карбоксиметилцеллюлозы. Концентрацию вяжущего раствора взяли 0,5%.

Полученные гранулы сушили при температуре 200°С.

Полученные в примерах образцы проверялись на прочность для различных фракций (см. таблицу 2). Применялась Методика определения сопротивления раздавливанию (ГОСТ Р 51761-2013 Проппанты алюмосиликатные. Технические условия, п. 8.9).

Из таблицы 2 видно, что оптимальным значением является добавка 15 масс. % легкоплавкой глины с одновременным снижением количества связующего раствора карбоксиметилцеллюлозы с 3% до 0,5%.

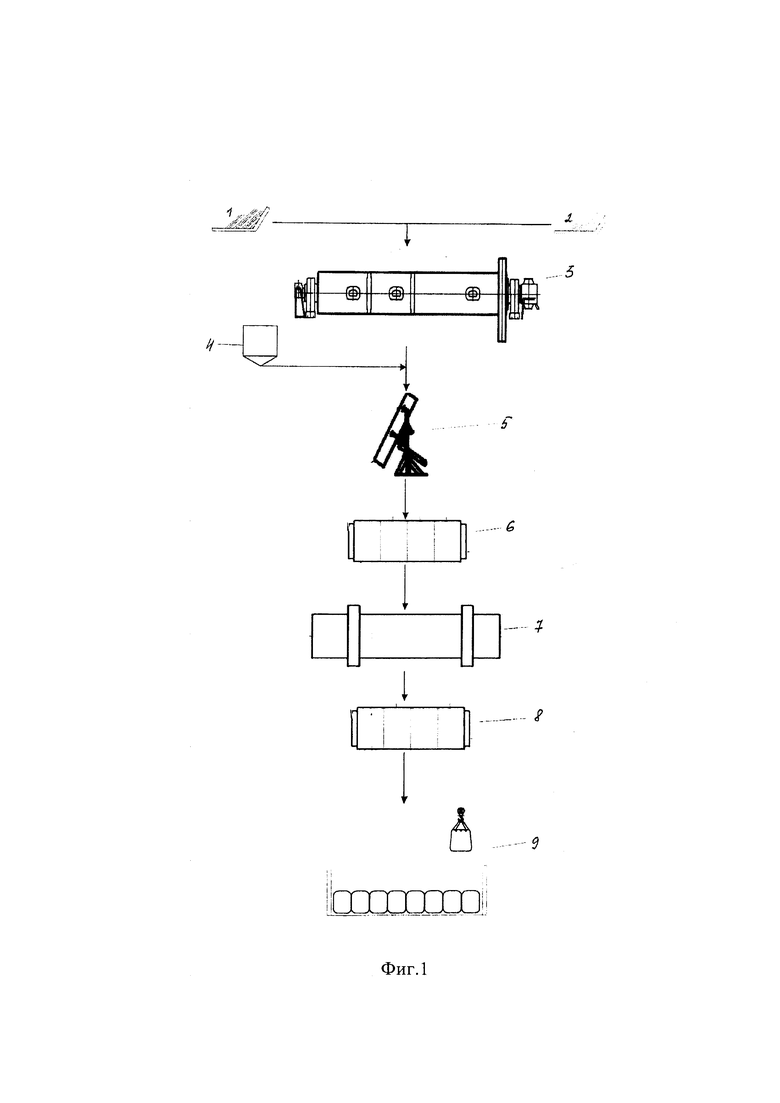

В целом способ изготовления проппанта по данному изобретению иллюстрируется краткой технологической схемой линии производства проппанта (Фиг 1):

1. Подготовили шихту: боксит 1 нагрели до температуры от 900 до 1300°С для осуществления процесса кальцинирования боксита и добавили в количестве 15,0 масс. % необожженную высушенную естественным образом легкоплавкую глину 2 в составе которой присутствует связная влага на уровне не более 5%.

2. Измельчили сухое сырье до требуемой тонины помола в шаровой мельнице 3, (к примеру, Д1200×3000 производства НПО «Сибпроммаш», Россия) до размера частиц до 50 мкм.

3. Добавили связующее (0,5% водный раствор карбометилцеллюлозы (к примеру, соответствующий ТУ 2231-034-07507908-2001)) с помощью дозатора 4.

4. Измельченную шихту гранулировали в смесителе-грануляторе тарельчатого типа 5 (к примеру, ОТ-150 производства ООО «Феникс», Россия).

5. Перед окончательным обжигом гранулы высушили при температуре 200°С в течение 30 минут.

6. Произвели окончательный обжиг гранул в печи 7 при температурах от 1100 до 1500°С.

7. Произвели окончательную сортировку гранул через сито 8 по фракциям и складирование на склад 9.

Указанный способ обеспечивает сокращение времени гранулирования, экономию энергетических ресурсов и снижение расхода жидкого связующего (карбометилцеллюлозы).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2392295C1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2006 |

|

RU2346971C2 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2014 |

|

RU2559266C1 |

| МНОГОСЛОЙНЫЙ ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2568486C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА, ПРОППАНТ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2023 |

|

RU2832656C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ ГРАНУЛ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2002 |

|

RU2229456C2 |

| Шихта для стеклокерамического пропанта и способ его получения | 2022 |

|

RU2788201C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267010C1 |

Изобретение относится к созданию расклинивающих агентов - проппантов, которые применяют при добыче нефти и газа методом гидравлического разрыва пласта. Способ включает подготовку шихты, содержащую нагрев боксита, до температуры от 900 до 1300°С. Вторым компонентом шихты применяют необожженную легкоплавкую глину в количестве 15 мас.% от массы шихты. Ее сушат естественным путем до влажности не более 5%. Измельчают компоненты шихты до получения размера частиц до 50 мкм, гранулируют с добавлением 0,5% водного раствора карбоксиметилцеллюлозы. Перед обжигом образовавшиеся гранулы высушивают в течение 30 минут при температуре 200°С, а обжиг проводят при температурах от 1100 до 1500°С. Готовый проппант сортируют по фракциям. Технический результат изобретения – снижение энергетических затрат и сокращение времени гранулирования. 1 ил., 4 пр., 2 табл.

Способ получения проппанта, включающий подготовку шихты, содержащую нагрев боксита, обеспечивающий осуществление процесса его кальцинирования, сушку второго компонента шихты, измельчение указанных компонентов шихты в шаровой мельнице, совместное гранулирование компонентов шихты в присутствии связующего вещества в виде водного раствора карбоксиметилцеллюлозы, высушивание полученных гранул с последующим их обжигом, сортировку готового проппанта по фракциям, отличающийся тем, что боксит нагревают до температуры от 900 до 1300°С, вторым компонентом шихты применяют необожженную легкоплавкую глину в количестве 15 мас.% от массы шихты, сушку ее проводят естественным путем до влажности не более 5%, измельчают компоненты шихты до получения размера частиц до 50 мкм, гранулируют с добавлением 0,5% водного раствора карбоксиметилцеллюлозы, перед обжигом образовавшиеся гранулы высушивают в течение 30 минут при температуре 200°С, а обжиг проводят при температурах от 1100 до 1500°С.

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2392295C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2014 |

|

RU2559266C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

| US 4068718 A1, 17.01.1978 | |||

| US 4879181 A, 07.11.1989 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА (ВАРИАНТЫ) И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА (ВАРИАНТЫ) | 2008 |

|

RU2507178C2 |

Авторы

Даты

2020-12-21—Публикация

2019-11-26—Подача