Изобретение относится к автоматизации прокатного производства, в частности к автоматизации дрессироврчных станов листопрокатных цехов.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является регулятор относительного обжатия прокатываемой полосы, содержащий узел задания, импульсные датчики скорости полосы, измеритель относительного обжатия, первый элемент сравнения, первый, второй, третий, четвертыйключи, интегратор обжатия, интегратор пути, релейный усилитель с зоной нечувствительности, формирователь пути усреднения, формирователь сброса, блок вычисления перемещения нажимных, устройств и систему управления приводом нажимных устройств, причем выходы импульсных датчиков скорости полосы соединены с входами измерителя относительного обжатия, выход первого ключа через интегратор обжатия соединен с первым входом узла сравнения, выход которого через второй ключ соединен с входом релейного усилителя с зоной нечувствительности, выход третьего ключа через интегратор пути и формирователь

пути усреднения соединен с управляющим входсм второго ключа, а через

{четвертый ключ и формирователь сбро-.

са - с входами сброса -интеграто-, ров обжатия и пути иблока вйчисле- , ния перемещения нажимных устройств, которого соединен с вторым входом узла сравнения, выход релейного усилителя соединен с входом системы управления, приводом нажимных устройств и соуправляющим входом четвертого ключа l.

Существенным недостатком известного устройства является недостаточная точность регулирования относительного обжатия полосы,вследствие включения схемы усреднения относительного обжатия непосредственно 2Q в канал обратной связи по измеренному обжатию до узла сравнения с заданием. При таком построении устройства погрешность схемы усреднения относительного обжатия отрабатывается регулятором как ошибка в измерении относительного обжатия, что приводит к снижению статической точности регулирования.

Значительная погрешность схемы усреднения относительного обжатия обусловлена наличием в ней множи- ,

тельного блока, на входы которого подаются сигналы с выхода первого датчика скорости полосы и с выхода интегратора обжатия, которые изменяются в очень широком диапазоне.

Для условий дрессйровочлых станов известной конструкции изменение сигналов может составлять отношение 1:100 и более. Точность работы множительного блока, а следовательно, и всей схемы усреднения в таком ши роком диапазоне.изменения входных сигналов невысокая.

Другим недостатком известного устройства является сложность регулирования заданного пути усреднения, который для полного сглаживания высокочастотной составляющей необходимо выбрать кратным периоду ее изменения. Регулирование заданного пути усреднения осуществляется изменением постоянных времени интеграторов обжатия и пути при сохранении постоянным их отношения. Изменение отношения постоянных времени интеграторов обжатия и пути приводит к изменению масштаба обжатия и вызывает снижение точности работы регулятора.

Цель изобретения - повышение точности регулирования обжатия прокатываемой полосы.

Поставленная цель достигается тем что система автоматического управления- относительньм обжатием прокатываемой полосы, содержащая узел задания, импульсные датчики скорости полосы, измеритель относительного обжатия, первый элемент сравнения, первый, второй, третий, четвертый ключи, интегратор обжатия, интегратор пути, релейный уси |литель с зоной нечувствительности, формирователь пути усреднения, форf иpoвaтeль сброса, блок вычисления перемещения нажимных устройств и систему управления приводом нажимных устройств, причем выходы импульных датчиков скорости полосы соединены с входами измерителя относительного обжатия, выход первого ключа через интегратор обжатия соединен с первым входом узла сравнения, выход которого через второй ключ соединен с входом релейного усилителя с зоной нечувствительности, выход которого соединен с вхдом системы управления приводом нажимных устройств и с управляющим входом четвертого ключа, выход третьего ключа через интегратор пути и формирователь пути усреднения соединен с управляющим входом второго ключа, а через четвертый ключ и формирователь сброса - с входами сброса интеграторов обжатия и пути, а также с входом сброса блока вычисления перемещения нажимных винтов, выход которого соединен с вторым входом узла сравнения, дополнительно содержит второй узел сравнения, одноьибратор и пятый ключ, причем выход первого импульсного

датчика скорости через одновибратор и пятый ключ соединен с управляю14ими входами первого и третьего ключей, а управляющий вход пятого ключа соединен с выходом формирователя пути, входы второго узла сравнения соединены соответственно с выходом измерителя относительного обжатия и узла задания, а выход с информадионньтм входом первогхэ

5 ключа.

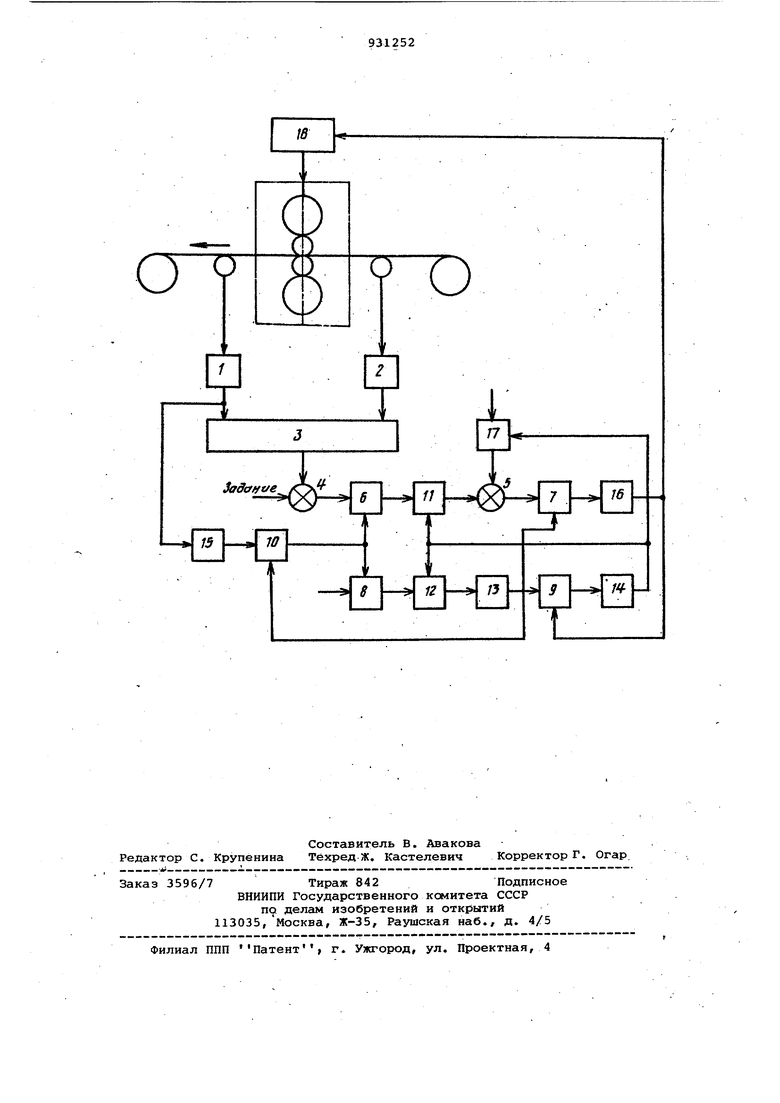

На чертеже приведена структурная схема системы : автоматического управления относительным обжатием прокатываемой полосы.

0 Система содержит первый и второй импульсные датчики 1 и 2 скорости полосы, .измеритель 3 относительного обжатия, первый и второй узлы 4 и 5 сравнения, пять ключей 6-10, интеграторы 11 и 12 обжатия и пути полосы, формирователи 13 и 14 пути и сброса, одновибратор 15, релейный усилитель 16 с зоной нечувствительности, блок 17 вычисления перемещеQ ния нажимных устройств и систему 18 управления нажимнь 1И устройствами.

Выходы импульсных датчиков 1 и 2 скорости полосы соединены с входсм измерителя 3 относительного обжатия полосы, выход которого соединен с

входом первого узла 4 сравнения,

второй вход которого соединен с входом Задание, а выход через -первый ключ б и интегратор 11 обжатия с первым входом второго узла 5 сравнения, второй вход которого соединен с выходсм блока 17 вычисления перемещения нажимных винтов, а выход через .ключ 7 подсоединен к релейному усилителю 16, выход которого

5 соединен с входом системы 18 управления нажимными устройствами и управляющим входом ключа 9, импульсный датчик 1 скорости полосы через одновибратор 15 и ключ 10 - с управQ ляющими входами ключей б и 8, выход ключа 8 через интегратор 12 пути и формирователь 13 пути соединен с управляющими входами ключей 7 и 10 и чер.ез ключ 9 и формирователь 14

5 входами сброса интеграторов 11 и 12 об.жатия и пути и входом /сброса блока 17 вычисления, перемещения винтов.

Устройство работает следующим образом.

Сигналы с импульсных датчиков 1 и 2 скорости полосы поступают на вход измерителя 3 относительного обжатия, на выходе которого формируется сигнал, пропорциональный 65 относительному обжатию полосы.Этот сигнал в узле 4 сравнения сравнивается с сигналом задания относительного обжатия. Сигнал рассогласования по обжати с выхода узла 4 сравнения через ключ 6 поступает на вход интегратора 11 обжатия. Сигнал с импульсного датчика 1, частота которого пропорциональна скорости полосы, поступает на одно вибратор 15, формирующий импульс стабильной длительности t, на каждый входной импульс. Импульсы одно вибраторов 15 управляют ключами б и 8. Через ключ 8, информационный вход которого соединен с источнико постоянного напряжения, ю пульсы постоянной амплитуды UQ длительности tn поступают на интегратор 1 пути. При достижении выходным сигн лсм интегратора 12 пути уровня Ug, задаваемого в формирователе 13 пут зймыкается ключ 7 и через ключ 10 .размыкаются ключи б и 8. Напряжени на выходе ьнтегратора 12 пути в эт момент равно . где Uc - напряжение срабатывания ,формирователя пути; Т - постоянная времени интегр торов ; Т - период входной частоты; . tvi - длительность импульса одн вибратора 15; UQ - напряжение на входе ключа 8; - число импульсов с датчика 1, поступающих за время интегрирования на входы и те гра торов; N из-У-ЕЙ 1 s,, ыеи где бц - путь прокатываемой полосы соответствующий одному им пульсу датчика 1; Sv( - путь усреднения. Интегратор 11 обжатия интегрируе импульсы, амплитуда которых пропорциональная рассогласованию по обжатию л. Так как ключи 6 и 8 управляются ключом 10, то число и длительность импульсов, поступающих на интеграторы 11 обжатия и 12 пути, равны между собой. В -момент срабатывания формирователя 13 пути напря жение на выходе интегратора 11 обжа тия U-( равно V-f 1 ,- -ATcp-N.W о где i среднее вначение .рассогласования по обжатию за время интегрирования. Подставляя в (4) значение N из (2), получаем 11 Л ГОР Сигнал и. через узел 5 сравнения и ключ 7 подается на вход релейного усилителя 16 с зоной нечувствительности. При превышении входным сигналом зоны нечувствительности срабатывает релейный усилитель 16, сигнал с выхрда которого подается на вход системы 18 управления нажимными устройствами и закрывает ключ 9, запрещая подачу сигнала на формирователь сброса. Нажимные устройства перемещаются, изменяя обжатие полосы в сторону уменьшения рассогласования. На вход блока 17 вычисления перемещения нажимных винтов подается сигнал, пропорциональный скорости их перемещения, либо с выхода релейного усилителя 16, либо с выхода системы 18 упра вления нажимными устройствами. Напряжение на выходе блока 17 сравнивается с сигналом рассогласования, получаемьа на выходе интегратора 11 обжатия, в узле 5 сравнения. При равенстве этих сигналов релейный усилитель. 16 отключается, а формирователь 13 пути через .ключ 9 выдает команду н.а формирователь 14 сброса. Ключ 7 размыкается., интеграторы 11 и 12-сбрасываются, я процесс повторяетсяi Из формул (5) и, (3) следует ,что нап-ряжение на выходе интегратора 11 обжатия и. пропорционально среднему значению рассогласования по обжатию и не зависит от длительности tj, импульсов одновйбратора 15, а путЬ усреднения обратно пропорционален t,f что дает возможность регулировать путь усреднения изменением длительности импульсов одновйбратора 15, т.е. изменением только одного параметра, что значительно проще по сравнению с известным устройством. Сигнал на выходе интегратора 11 обжатия не зависит от скорости полосы, и, следовательно, отпадает необходимость в множительном блоке, работающем .в широком диапазоне входных сигналов, при этом величина погрешности схемы усреднения относительного обжатия по сравнению с известньм устройством уменьшена за счет изменения ее структуры путем введения одновйбратора 15 и дополнительного ключа 10, При включении схемы усреднения относительного обжатия после уз.па

сравнения ее погрешности не влияют на статическую точность регулятора, так как обработка рассогласования по обжатию производится регулятором до достижения равенства заданного и измеренногообжатий.

Таким образом, построение структурной схемы усреднения относительного обжатия полосы путем исключения из нее, по сравнению с известным регулятором, множительного блока, введения одновибратора и дополнительного ключа, а также включение схемы усреднения после узла сравнения позволяет повысить точность регулирования обжатия и упростить регулирование пути усреднения.

Изобретение может быть использовано в системах автоматического регулирования относительного обжати прокатываемой полосы на металлургических предприятиях, выпускающих холоднокатаныйг полосовой материал. Использование предлагаемого регулятора в составе таких систем позволяет осуй1ествлять дрессировку прокатываемой полосы в жестком поле допусков за счет поддержания уровня заданного относительного обжатия по длине рулона, что способствует увеличению выхода холоднокатаной полосы повышенной отделки.

Ожидаемый экономический эффект о внедрения одной системы регулирования отнобительного обжатия составляет 103 тыс. руб. в год.

Формула изобретения

Система автоматического управления относительным обжатием прокатываемой полосы, содержащая узел задания, импульсные датчики скорости полосы, измеритель относительного обжатия, первый элемент сравнения, первый, второй, третий, четвертый ключи, интегратор обжатия, интегратор пути, релейный усилитель с зоной нечувствительности, формирователь пути усреднения, формирователь сброса, блок вычисления перемещения нажимных устройств и систему управления приводом нажимных устройств, причем выходы импульсных датчиков скорости полосы соединены с входами измерителя относительного обжатия, выход первого ключа через интегратор обжатия соединен с первым входом узла сравнения, выход -которого через второй ключ соединен с входом релейного усилителя с зоной нечувсэ вительности, выход третьего

ключа через интегратор пути и формирователь пути усреднения соединен с управляющим входом второго ключа и через четвертый ключ и формировав тель сброса с входами сброса интеграторов обжатия и пути и блока вычисления перемещения нажимных устт ройств, выход которого соединен с вторым входом узла сравнения, выход релейного усилителя соединен с входом системы управления приводом нажимных устройств и с управляющим входом чет ртого ключа, о т л ичающа яся тем, что, с целью повышения точности регулирования обжатия прокатьюаемой полосы, она дополнительно содержит второй узел сравнения, одновибратор и пятый ключ, причем выход первого импульсного датчика скорости через одновибратор и пятый ключ, соединен с управляющими входами первого и третьего ключей, а управляющий вход пятого ключа соединен с выходом формирователя пути, входы второго узла сравнения соединены с выходом измерителя относительного обжатия и узла задания, а выход - с информационным входом первого ключа.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 531576, кл. В 21 В 37/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор относительного обжатия прокатываемой полосы | 1981 |

|

SU944696A1 |

| Регулятор относительного обжатия прокатываемой полосы | 1975 |

|

SU531576A1 |

| Система автоматического управления относительным обжатием прокатываемой полосы | 1987 |

|

SU1502147A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Способ автоматического регулирования относительного обжатия полосы в прокатном стане и система для его осуществления | 1987 |

|

SU1503917A1 |

| Устройство регулирования ширины горячекатаных полос | 1980 |

|

SU908445A1 |

| Электропривод постоянного тока | 1991 |

|

SU1815785A1 |

| Устройство автоматического регулирования толщины полосы | 1981 |

|

SU1014612A1 |

| Устройство для регулирования натяжения полосы между клетями непрерывного стана холодной прокатки | 1977 |

|

SU743741A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1979 |

|

SU863037A1 |

Авторы

Даты

1982-05-30—Публикация

1980-08-19—Подача