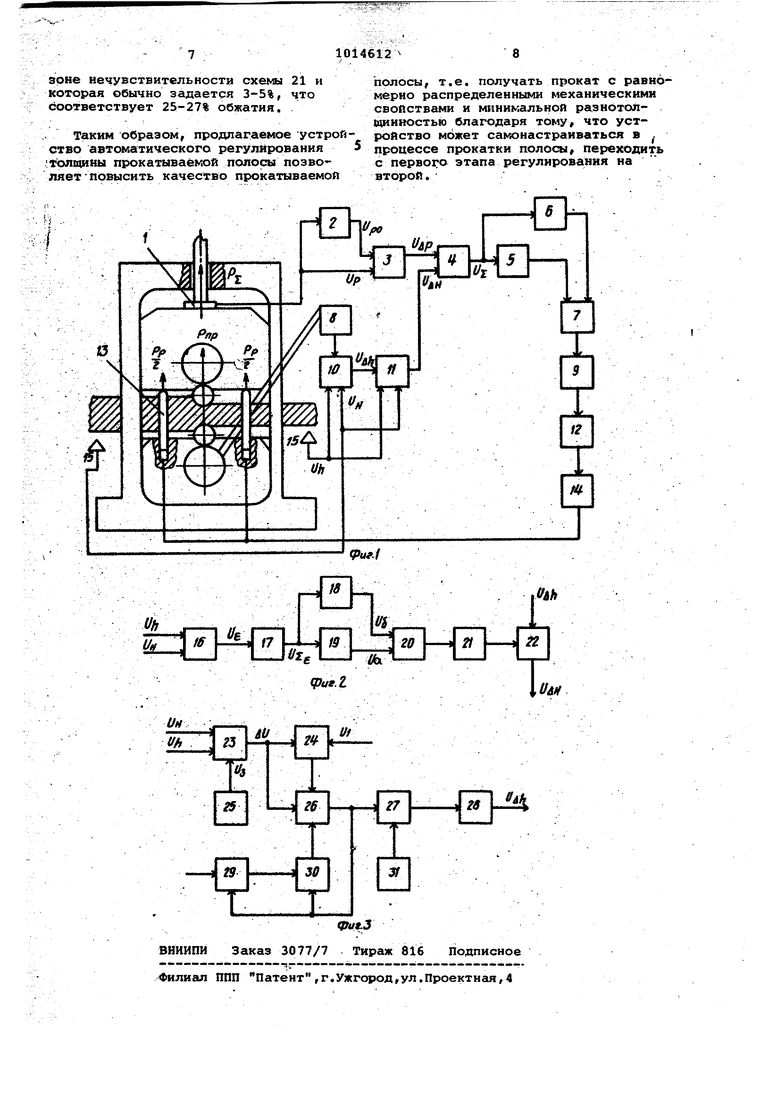

Изобретение относится к автоматизации металлургического оборудования прокатных станов, а точнее к устройствам автоматического регулирования толщины полосы. Известно устройство для автоматического регулирования толщины полосы на прокатном стане, содержащее контур регулирования по давлению, состоящий из последовательно соединенных измерителя давления, аналоговрго вычислительного блока, релейного блока, транзисторного ключа, схемы управления шаговым двигателем шагового двигателя, регулятора давле ния и гидравлических цилиндров распо ра клети, а также блока коррекции толщины полосы по сигналу от толщиномера Cil« Недостатком ука.занного устройства автоматического регулирования толщины полосы является то, что оно, устраняя продольную разнотолщинность в первых проходах, усугубляет неравномерность механических свойств по длине полосы, которая в той или иной мере присуща любому подкату. Эта образующаяся неравномерность механичес ких свойств по длине полосы затрудня ет дальнейший процесс выравнивания полосы по толщине, так как вызывает появление новой разнотолщинности в процессе деформации в последующих проходах. . Применение данного устройства автоматического регулирования толщи ны полосы не позволяет одновременйо уменьшить неравномерность механичес ких свойств и продольную разнотолщинность при холодной прокатке, Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство содержащее контур регулирования дав ления, состоящий из месдозы, запоми нающего блока, блока сравнения, сум матора, частотно-импульсного модуля тора, релейного блока, транзисторного ключа, блока управления шаговы двигателем шагового двигателя, рег лятора давления и гидравлических цили дров распора клети, и дополнительный контур окончательной корректировки толщины полосы, состоящий из толщин еров, установленных по обе стороны клети, датчика импульсов, установленного на валу двигателя клети, , и блока коррекции толщины полосы, формирующего по их сигналам сигнал коррекции для контура регулирования давления С 23, Недостатком известного устройств также является то, что, регулируя продольную разнотолщинность, не уда ется получить полосу с равномерно распределенными механическими -свойствами и минимальной продольной разнотолщинностью. Цель изобретения - повышение качества прокатываемой полосы. Поставленная цель достигается тем, что известное устройство автоматического регулирования толщины полосы, содержащее последовательно соединенные месдозу, запоминающий блок, первый блок сравнения, суммирующий блок, первый транзисторный ключ, блок управления шаговым двигателем, шаговый двигатель, регулятор давления, и гидравлические цилиндры распора клети, а также частотно-импульсный модулятор, вход которого соединен с выходом суммирующего блока, а его выход - с вторым входом первого транзисторного ключа, второй вход первого блока сравнения соединен с выходом месдозы, а также первый узел коррекции, первый вход которого соединен с выходом датчика импульсов, а второй и третий - с входами, толщиномеров, дополнительно содержит второй узел коррекции работы устройства автоматического регулирования, включающий последовательно соединенные блок определения обжатия, блок суммарного обжатия, блок задания аппроксимирующей кривой наклепа, блок определения относительной сааибки, блок зоны нечувствительности, второй транзисторный ключ, а также блок задания кривой наклепа, вход которого соединен с выходом блока суммарного обжатия, а его выход с входом блока определения относительной ошибки, выходы толщиномеров соединены с входом блока определения обжатия, В;Ход второго транзисторного ключа соединен с выходом первого узла коррекции, а его выход - с входом суммирующего блока. На фиг, 1 изображена блок-схема предлагаемого устройства автоматического регулирования прокатываемой полосы, на фиг, 2 - .блок-схема второго узла коррекции работы автоматического регулирования, нафиг, 3 блок-схема первого узла-коррекции, 1 .Устройство (фиг. 1) содержит месдозу 1, запоминающий блок 2, первый блок 3 сравнения, суммирующий блок 4, релейный блок 5, частотно-импульсный модулятор б (ЧИМ), первый транзисторный ключ 7, датчик 8 импульсов, блок 9 управления шаговым двигателем, первый узел 10 - коррекции толщины полосы по сигналамОТ толщиномеров, второй узел 11 коррекции работы устройства автоматического регулирования, шаговый двигатель 12, гидравлические цилиндры 13 распора клети, регулятор 14 давления и толщиномеры 15, . Схема второго узла 11 коррекции работы устройства автоматического регулирования (фиг. 2) содержит бло 16 определения обжатия, блок 17. суммарного обжатия, блок 18 задания кривой наклепа, блок 18 задания аппроксимирующей кривой, блок 20 определения относительной ошибки, схему 21 зоны нечувствительности и второй транзисторный ключ 22, Схема первого узла 10 коррекции толщины поло9Ь1 (фиг, 3) содержит второй блок 23 сравненья, узел 24 зоны нечувствительности, задающий блок 25, блок 26 формирования длите ности отработки, третий транзисторный ключ 27,.запоминающий блок 28/ четвертый транзисторный ключ 29, блок 30 регулируемого запаздывания, генератор 31 импульсов. Первый узел 10 коррекции функционирует следующим образом. Отклонение толщины полосы от заданного значения устраняется по сиг лам толщиномера, установленного на выходе стана. Для этого непрерывно с толщиномера 15 (прокатка слева на право) (фиг, 1 снимается сигнгш Uj пропорциональный.действительной тол щине полосы п. Во втором блоке 23 сравнения (фиг, 3) сигнал U|, п сравнивается с зада1етг,им сигналом, поступающим с задающего блока 25, Р ность сигналов ли поступает на соответствующие входы узла 24 зоны нечувствительности и блока 26 формирования длительности отработк Когда отклонение толщины превыси выбранную зону нечувствительности и,| , начинает работать блок 26 формирования длительности отработки, и через открытый третий транзисторный ключ 27 импульсы с генератора 3 иютульсов поступают в запоминающий блок 28, где преобразуются в сигнал и. .. для контура регулирования по давлению. . Число импульсов, поступающих в запоминающий блок 28, пропорционал но отклонению толщины полосы. Длительность команды, сформированной блойом формиЕюваиия длительности от работки, пропорциональна отклонению толщины, а частота импульсов генера тора 31 импульсов постоянна и определяется прочностными характеристик ми прокатываемой полосы. Одновременно с поступлением импульсов в запоминающий блок 28 бло 30 регулируемого запаздывания фикси руется в нулевом положении, и после прекращения„подачи импульсов в запо минающий блок отсчет паузы начинает ся с нуля, ДЛя отсчета транспортного запазд вания на валу двигателя клети установлен датчик 8 импульсов, соединен |ный через четвертый транзисторный ключ 29 с блоком 30 регулируемого запаздывания, После отсчета паузы (транспортное запаздывание и запаздывание толщиномера ) блок 26 формирования длительности отработки возвращается в исходное состояние,Если отклонение толщины полосы превышает зону нечувствительности, формируется новая когпанда на запись отклонения в запоминающий блок 28, в котором формируется сигнал для регулирования давления. Устройство предусматривает двухэтапное автоматическое регулирование толщины холоднокатанной полосы, суть которого заключается в.использовании однотипного качественного характера наклепа ( упрочнения ) сталей и многих металлов, А именно; при обжатиях от О до 25% (в зависимости от химического состава металла) наиболее интенсивно происходит наклеп, в этот период первый этап устройство автоматического регулирования тол1цины полосы выравнивает механические свойства металла, не влияя особо на разнотолщинность, которая в этот период процесса прокатки может как уменьшаться (в большинстве реальных случаях ), . так и увеличиваться (что бывает очень редко J. Для этого на первом этапе устройство автоматического регулиро вания толщины полосы работает в режиме постоянства давления прокатки, что позволяет провести выравнивание механических свойств по длине прокатываемой полосы. При обжатиях более 25% начинается второй этап регулирования. Интенсивность наклепа значительно уменыиа-. ется и поэтому выравнивание раэнотолщинности проката вызывает весьма незначительную неравномерность механических свойств по длине полос, а в некоторых случаях она практически сводится к нулю. Для этого.на втором этапе устройство автоматического регулирования тол1цины полосы регулирует толщину полосы в режиме Н const. Устройство на первом этапе регулирования работает следующим образом. Перед началом прокатки устанавливается начальное давление в гидравлических цилиндрах 13 таким образом, чтобы имелась возможность регулирования толщины в обе стороны. Кроме того, в блоки 18 и 19 второго узла 11 коррекции работы устройства авто матического регулирования вводятся с пульта оператора числовые характеристики кривой наклепа (упрочнения) и аппроксикшрующей линии кривой наклепа, В процессе заправки полосы в стан н установки электромеханическим нажнмным устройством необходимого размера полосы напряжение pfji снимаемое с месдоэы 1 и пропорциональное давление Рр в клети , которое равно сумме давлений прокатки Р и распора Р , записывается в запоминающий блок 2. При этом давление в гидравлических цилиндрах остается постоянным.

В процессе прокатки полосы усилие, измеряемое .месдозой 1, изменяется в зависимости от изменения толщины полосы, на входе стана и дру гих возмущающих воздействий, Изменение сигнала и месдозы приводит к появлению На выходе первого блока 3 |Сравнения си.гнала рассогласования Цдр, который проходит через суммирующий блок 4. С выхода суммирующего блока сигнал ll:j- поступает на вход блока 6, который преобразует его в модулированную по частоте и знаку последовательность прямоугольных импульсов. При превышении сигналом и заданной зоны нечувствительности срабатывает релейный блок 5 и открывается первый транзисторный ключ 7, через который импульсы с выхода блока 6 поступают на. вход блока 9 управления шаговым двигателем 12. Перемещаясь в требуемом направлении, ротор шагового двигателя воздействует на золотник регулятора 14 давления. В результат давление в гидравлических цилиндрах 13 изменяется до тех пор, пока сигнал на выходе суммирующего блока 4 не станет меньше зоны нечувствительности. При этом релейный блок 5 возвращается в исходное состояние, nep вый транзисторный ключ 7 закрывается и шаговый двигатель 12 останавливается,

Таким образом , стабилизируется давление в клети, действующее на месдозу. При таком регулировании выравниваются механические свойства прокатываемой полосы и частично изменяется разнотолщинность.

На втором этапе регулирований во второмузле 11 коррекции работы устройства автоматического регулирования вырабатываете: сигнал на прохождение сигнала U на вход сум мирующего блока.

Первый узел 10 коррекции тол1цины полосы по сигналам от толщиномеров 15 и датчика 8 импульсов, установЛЕННОГО на валу двигателя клети, слжит для устранения остаточного отклнения толщины полосы от заданного значения с паузами, равным сумме врмени прохождения полосы от зоны деформации до толщиномера, установленного на выходе стана, и времени запаздывания самого толщиномера с выдачей сигнала U для контура реглирования давления. После отсчета

паузы первый узел 10 коррекции воз- „ вращается в исходное состояние, и, если остаточное отклонение толщины полосы не устранено, формирует новый сигнал коррекции U.

Сигналы , ,суммируются в суммирующем блоке 4, При этом в суммирующем блоке вырабатывается новое значение сигнала Uj- , Блок 6 (ЧИМ) преобразует сигнал и в модулированную по частоте и знак последовательность прямоугольных импульсов.

При превышении сигналом Uj- заданной зоны нечувствительности срабатывает релейный .блок 5 и открывается первый транзисторный ключ 7, через который импульсы с выхода ЧИК поступают на вход блок-а 9 управления шаговым двигателем. Перемещаясь в требуемом направлении, ротор шагового двигателя 12 воздействует на золотник регулятора давления, В результате давление в гидравлических цилиндрах изменяется до тех пор, пока толщина на выходе стана станет равной заданной величине. При этом релейный блок 5 возвращается в исходное состояние, первый транзисторный ключ закрывается, и .шаговый двигатель 12 останавливается. Таким образом, на втором этапе происходит регулирование разнотолщинности в режиме

Второй узел 11 коррекции работы устройства автоматического регулирования (фиг, 2) работает следующим образом.

С-Толщиномера 15 снимается сигнал номинальной толщины прокатываемого металла и подается на входы блока 16 определения обжатия,,С выхода блока 16 определения обжатия снимается

который запоминается в

сигнал и

Е

блоке 17 суммарного обжатия и в виде сигнала 1 2 - подается на входы блока 18 задания кривой наклепа и блока 19 задания аппроксимирующей кривой, С выходов этих блоков снимаются сигналы Ug и UQ , пропорциональные суммарному обжатию полосы, В блоке 20 определения относительной ошибки определяется ошибка между значением кривой наклепа и аппроксимирующей кривой и, если ошибка превышает значение, установленное в схеме 21 зоны нечувствительности, срабатывает второй транзисторный ключ 22, который разрешает прохождение сигнала tU|.Ha вход суммирующего блока 4, Таким Образом, сигнал на разрешение работы второго узла 11 коррекции толщины полосы по сигналам толщином ров поступает на вход суммирующего блока 4 в зависимости от рассогласования кривой наклепа и аппроксимирующей кривой. Переход от первого этапа регулирования на второй происходит после того, как относительная ошибка становится равной зоне нечувствительности схемы 21 и которая обычно задается 3-5%, что соответствует 25-27% обжатия. .Таким образом, продлагаемое устрой- СТ8О а8тс «атического регулирования5 :1 Ьлщины прокатываемой полосы поэволяетПОВЫСИТЬ качество прокатываемой полосы, т.е. получать прокат с равномерно распределенными механическими свойствами и минимальной разнотолцинвостью благодаря тому, что устройство может самонастраиваться в процессе прокатки полосы, с первого этапа регулирования на второй. . .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования толщины полосы на прокатном стане | 1979 |

|

SU977077A1 |

| Устройство автоматического регулирования толщины полосы на прокатном стане | 1982 |

|

SU1071339A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1979 |

|

SU863037A1 |

| Устройство автоматического регулирования толщины полосы на прокатном стане | 1974 |

|

SU529864A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА ПРОКАТНОМ СТАНЕ | 1972 |

|

SU356004A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1983 |

|

SU1176988A1 |

| Система автоматического регулирования толщины полосы непрерывного стана горячей прокатки | 1977 |

|

SU733753A1 |

| Способ коррекции системы автоматического регулирования толщины полосы | 1991 |

|

SU1759492A1 |

| Устройство автоматической коррекцииТОлщиНы пОлОСы CTAHA гОРячЕй пРОКАТКи | 1979 |

|

SU812367A1 |

| Устройство для коррекции уставки натяжения на моталке стана холодной прокатки | 1982 |

|

SU1050771A1 |

УСТРОЙСТВО АВТОМАТИЧЕС- -. КОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ. ПОЛрШ, содержащее последовательно соединенНые месдоэу, запоминакяций блок, первый блок сравнения, суммирующий блок, первый транзисторный ключ, блок управления шаговым двигателем, шаговый двигатель, регулятор давления и гид- , равлические цилиндры распора клети, а также частотно-импульсный модулятор, вход которого соединен с выходом суммирующего блока, а его выход - с вторым входом первого -транзисторного ключа, второй вход пер- . вого блока сравнения соединен с выходо1М месдозы, а также первый узел коррекции, первый вход которого соединен с выходом датчика импульсов, , а второй и третий - с входами толщиномеров, отлича19щееся тем, что, с целью повышения качества прокатываемой полосы, оно дополнительно . содержит второй узел коррекции ра- . боты устройства автоматического регулирования, включающий последовательно соединенные блок определения обжатия, блок суммарного обжатйя, блок задания аппроксимирующей кривой наклепа, блок определения относитель-S ной ошибки, блок зоны нечувствительности, второй транзисторный ключ, а факже блок задания кривой наклепа, вход которого соединен с выходом блока суммарного обжатия, а его выход - с входом блока определения, от- S носительной ошибки, выходы толщиномеров соединены.с входом блока определения обжатия, вход второго тран- зисторного ключа соединен с выходом .первого узла коррекции, а его вы- ; ход - с входом суко4ирую11|его блока.

Uh

VB

EZQgjue.l

.Ом

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА ПРОКАТНОМ СТАНЕ | 0 |

|

SU356004A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Филатбв А | |||

| С | |||

| и др | |||

| Двухконтурная система, автоматического регулирования толщины полосы | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-30—Публикация

1981-07-28—Подача