(5) УСТРОЙСТВО ДЛЯ точного РАДИАЛЬНОГО ПЕРЕМЕЩЕНИЯ

ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельное устройство | 1982 |

|

SU1084117A1 |

| Револьверная головка | 1988 |

|

SU1696158A1 |

| Устройство для координатной обработки отверстий осевым инструментом | 1990 |

|

SU1784411A1 |

| Револьверная головка | 1990 |

|

SU1787698A1 |

| Револьверная головка | 1991 |

|

SU1814991A1 |

| Фрезерная головка | 1987 |

|

SU1512712A2 |

| Клепально-вальцовочная головка | 1982 |

|

SU1061905A1 |

| Устройство для автоматической смены инструментов | 1990 |

|

SU1787739A1 |

| Зубодолбежный станок | 1986 |

|

SU1518092A1 |

| Устройство для крепления осевого инструмента в шпинделе станка | 1988 |

|

SU1540960A1 |

1

Изобретение относится к станко-.строению и может быть применено на металлорежущих станках, оснащенных ЧПУ и механизмом для измерения yi- ла поворота шпинделя, как с ручной, так и с автоматической сменой инструмента, выполняющих обработку вращающимся инструментом, закрепленным в шпинделе станка.

Известно устройство для точного радиального перемещения инструмента на станках, оснащенных числовым программным управлением и механизмом для измерения угла поворота шпинделя, содержащее корпус из двух соосно расположенных частей, одна из которых предназначена для закрепления на шпинделе станка, установленных с возможностью относительного поворота, инструментальную ползушку, установленную с возможностью радиального перемещения of привода в направляющих, выполненных в части корпуса, закрепляемой на шпинделе

станка, привод перемещения ползушки и механизм фиксации Cl

Недостатком известной конструкции является то, что она требует для радиального перемещения инструментальной ползушки наличия на шпиндельной бабке отдельного приводного устройства с выходным валом, расположенным параллельно шпинделю и связанного с ним сложной кинематической связью, и не имеет за ; имного устройства для ползушки, позволяющего надежно закрепить режущий инструмент в достигнутом радиальном положении.

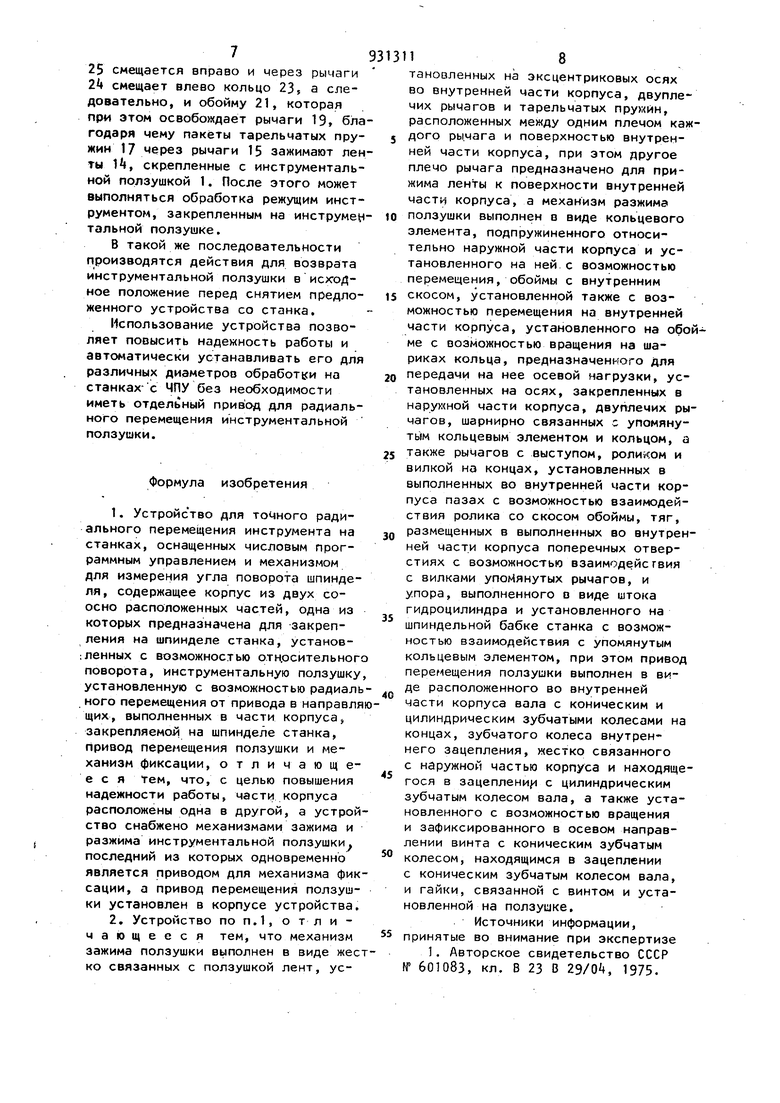

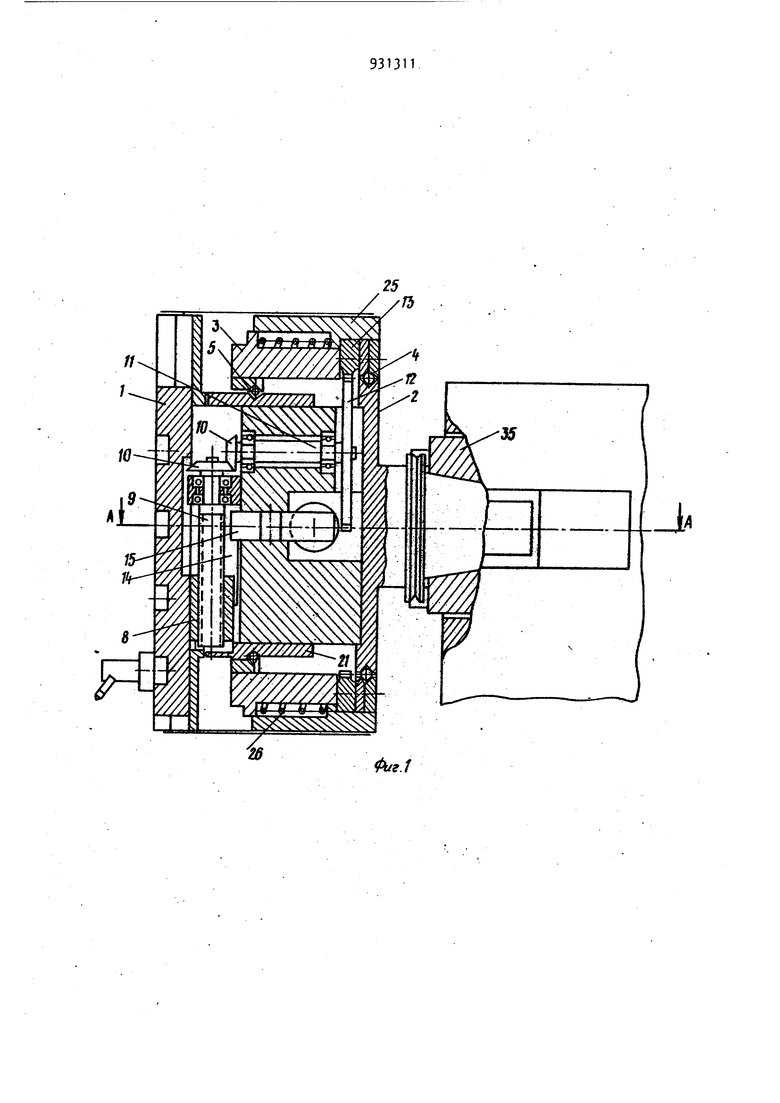

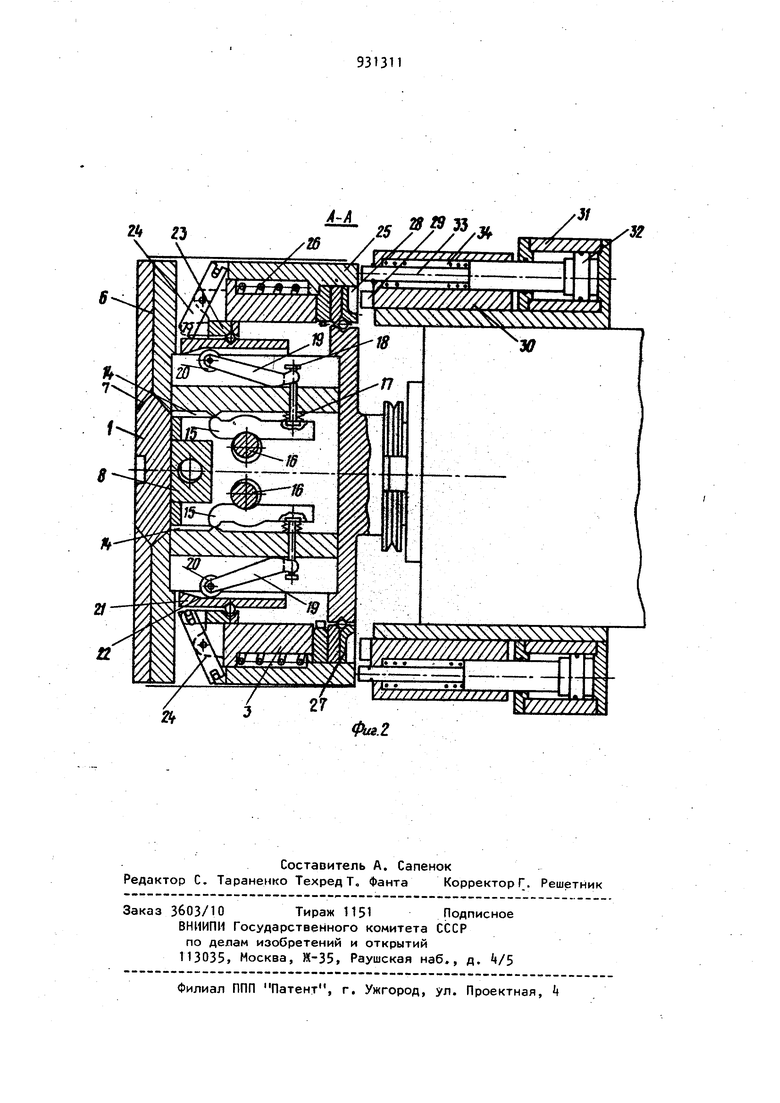

Цель-изобретения - создание сменного устройства для точного радиального перемещения вращающегося инструмента на станке с ЧПУ, позволяющее автоматически устанавливать его, для различных диа метров обработки на станках с ЧПУ, в том числе с автоматической сменой инструмента, без необходимости иметь отдельный привод 393 для радиального перемещения инструментальной ползушки, а используя для этого вращение шпинделя, измеряемое связанным с ним устройством измерения угла его поворота, имеющимся на всех современных станках с ЧПУ и автоматической сменой инструмента для резьбонарезания и быстрого углового ориентирования шпинделя при автоматической смене инструментов, и зажимать инструментальную ползушку по отношению к ее направляющим для сохранения во время обработки достигнутого точного радиального положения, с автоматическим управлением ее зажи мом и разжимом. Поставленная цель достигается тем 4Tto части корпуса расположены одна в другой, устройство снабжено меха- низмом зажима и инструментальной ползушки, последний из которых одновременно является приводом для механизма фиксации, а привод для перемещения ползушки установ лен в корпусе устройства. При этом механизм зажима ползушки выполнен в виде жестко связанных с ползушкой лент, установленных на экс центриковых осях во внутренней части корпуса, двуплечих рычагов и тарельчатых Нружин, расположенных между одним плечом каждого рычага и поверхностью внутренней части корпуса , при этом другое плечо каждого рычага предназначено для прижима лен ты к поверхности внутренней части корпуса, а механизм разжима ползушки выполнен в виде кольцевого элемента, подпружиненного относительно наружной части корпуса и установленного на ней с возможностью перемеще ния, обоймы с внутренним скосом, установленной также с возможностью перемещения на внутренней части kopпуса, установленного на обойме с возможностью вращения на шариках кольца-, предназначенного для передачи на нее осевой нагрузки, установленных на осях, закрепленных в наруж ной части корпуса, двуплех|их рычаго шарнирно связанных с упомянутым кол цевым элементом и кольцом, а также рычагов с выступом, роликом и вилкой на концах, установленных в выполненных на внутренней части корпуса пазах с возможностью взаимодействия ролика со скосом обоймы, тяг, установленных в выполненных во внутренней части корпуса прперечных 4 отверстиях с возможностью взаимодействия с вилками упомянутых рычагов, и упора, выполненного в виде штока гидроцилиндра и установленного на шпиндельной бабке станка с возможностью взаимодействия с упомянутым кольцевым элементом, приэтом привод перемещения ползушки выполнен в виде расположенного во внутренней части корпуса вала с коническим и цилиндрическим зубчатыми колесами на концах, зубчатого колеса внутреннего зацепления, жестко связанного с наружной частью корпуса и находящегося в зацеплении с цилиндрическим зубчатым колесом вала, а также установленного во внутренней части корпуса с возможностью вращения и зафиксированного в осевом направлеНИИ винта с коническим зубчатым колесом, находящимся в зацеплении с коническим зубчатым колесом, вала и гайки, связанной с винтом и закрепленной на ползушке. На фиг. 1 изображенб устройство, вставленное в шпиндель станка; на фиг. 2 - разрез А-А на фиг.1. Устройство состоит из инструментальной ползушки 1 с гнездами для закрепления режущего инструмента, внутренней части 2 корпуса и наружной части 3 корпуса, которая соединена с внутренней частью шарикоподшипниковыми венцами 4 и 5. Передний фланец 6, закрепленный на внутренней части 2 корпуса имеет направляющие 7, в которых помещается инструментальная 1, на которой закреплена гайка 8. В гайку входит винт 9, опора которого закреплена на внутренней части 2 корпуса. Винт 9 соединен конической передачей 10 с валом 11, на котором закреплено цилиндрическое зубчатое колесо 12, находящееся в зацеплении с зубчатым колесом 13, жестко связанным с наружной частью 3 корпуса. С инструментальной ползушкой 1 жестко скреплены ленты Т, служащие для закрепленияползушки в заданном положении. Зажим лент Н осуществляется двуплечими рычагами 15 опирающимися на регулируемые эксцентриковые оси 16, и на которые воздействуют пакеты тарельчатых пружин 17. Через пакеты пружин 17 пропущены тяги 18, проходящие в отверстия в теле внутренней части 2 корпуса. С другими концами тяг 18 взаимодействуют короткие пле5чи двуплечих рычагов 19, на концах длинных плеч которых расположены ролики 20, входящие в пазы обоймы 21, имеющие скосы 22. На наружной поверхности обоймы имеется канавка для размещения шариков подшипникового венца 5. С наружной стороны шариковый венец 5 охватывает кольцо 23, уши которого шарнирно соединены с плечами качающихся рычагов 2, имеющих опору на ушах наруж ной части 3 корпуса. Со вторыми пле t чами рычагов 2k шарнирно соединены уши кольцевого элемента 25, охватывающего наружную часть 3 корпуса,имеющего возможность перемещаться по ней в осевом направлении и удерживаемого в крайнем правом поло);(ении винтовой пружиной 26. Наружная обой ма 27 шарикового венца 4 жестко скр лена с наружной частью 3 корпуса,им ет два гнезда 28, предназначенные для соединения с фиксатором 29 на наружном корпусе 30, В состав механизмов воздействия на наружную часть корпуса устройства входят гидроцилиндры 31, поршни 32, оканчивающиеся упорами 33, и подвижные корпуса 30, соединенные с поршнями 32 через пружины З. Устройство вст лено в шпиндель 35 станка и закреплено там известными средствами. Шпиндель станка соединен изв-естным образом с устройством измерения yi- ла его поворота, например револьвером (не показан). Устройство работает следующим об разом. Устройство вручную или автоматически вставляется в шпиндель 35 ста ка и закрепляется там известным образом. Инструментальная ползушка 1 устройства заката от перемещения пр направляющим 7 благодаря тому, что скрепленные с ней ленты I прижаты к внутренней части 2 корпуса рычагами 15, на другое плечо которых действуют пакеты тарельчатых пружин 17. Благодаря наличию кинематической связи между инструментальноу ползушкой и наружной частью корпуса относительный поворот между внутренней и наружной частями корпуса в этом положении невозможен. При необходимости перемещения ин струментальной ползушки 1 с режущим инструментом в радиальном направлении на заданную величину устройство ЧПУ подает команду на фик16сацию наружной части 3 корпуса устройства от вращения и разжим инструментальной ползушки 1 для возможности ее радиального перемещения. По этой команде масло под давлением подается в бесштоковую полость гидроцилиндров 31 и смещает поршни 32 и с ними вместе подвижные корпуса 30 через пружины З влево. После того, как фиксаторы 29 войдут в гнезда 28, их перемещение прекращается, а поршни 32 сжимая пружины З продолжают движение влево, причем упоры 33 нажимают на кольцевой элемент 25 и перемещадт его влево, сжимая пружину 26. При перемещении кольцевого элемента 25 влево, кольцо 23 под действием рычага 2k перемещается вправо и через шариковый венец перемещает вправо обойму 21 которая перемещаясь, нажимает скосами 22 своих пазов на ролики 20 рычагов 19, которые, поворачиваясь, воздействуют своими короткими плечами на тягу 18, которые сжимают пакеты пружин 17 и, благодаря этому, освобождаются ленты Il от зажатия рычагами 15. Таким образом осуществлена фиксация наружной части 3 корпуса устройства, закрепляющая ее от поворота, а инструментальная ползушка 1 освобождена от зажима. Для перемещения инструментальной ползушки на заданную величину должен быть задан от устройства ЧПУ поворот шпинделя 35 на соответствующий этому перемещению угол. При вращении шпинделя 35 вращается совместно с ним внутренняя часть 2 корпуса устройства; цилиндрическое зубчатое колесо 12, обкатываясь по неподвижному зубчатому колесу 13, вращает вал 11 и нерез коническую передачу 10, ходовой винт 9 перемещает через гайку 8 инструментальную ползушку 1. После достижения нужного положения ползушки, перед началом обработки, долхчна быть подана команда устройством ЧПУ на зажим инструментальной ползушки и освобождение наружной части корпуса. По этой команде снимается дагвление из бесштоковой полости гидроцилиндров 31, а масло под давлением подается в штоковую полость, благодаря чему поршень 32 и связанный с ним. фиксатор 2Э отходят вправо, освобождая от воздействия наружную часть 3 корпуса устройства и его кольцевой элемент 25. Под действием пру)хины 26 кольцевой элемент 7 25 смещается вправо и через рычаги 2 смещает влево кольцо 23, а следовательно, и обойму 21, которая при этом освобождает рычаги 19, бла годаря чему пакеты тарельчатых пружин 17 через рычаги 15 зажимают лен ты Н, скрепленные с инструментальной ползушкой 1. После этого может выполняться обработка режущим инструментом, закрепленным на инcтpyмet тальной ползушке. В такой же последовательности производятся действия для возврата инструментальной ползушки в исходное положение перед снятием предложенного устройства со станка. Использование устройства позволяет повысить надежность работы и автоматически устанавливать его для различных диаметров обработки на станках-с ЧПУ без необходимости иметь отдельный привод для радиального перемещения инструментальной ползушки. Формула изобретения 1.Устройство для точного радиального перемещения инструмента на станках, оснащенных числовым npoi- раммным управлением и механизмом для измерения угла поворота шпинделя, содержащее корпус из двух соосно расположенных частей, одна из которых предназначена для закрепления на шпинделе станка, установ;ленных с возможностью относительног поворота, инструментальную ползушку установленную с возможностью радиал ного перемещения от привода в направля щих, выполненных в части корпуса, закрепляемой на шпинделе станка. Привод перемещения ползушки и механизм фиксации, отличающееся тем, что, с целью повышения надежности работы, части корпуса расположены одна в другой, а устрой ство снабжено механизмами зажима и разжима инструментальной ползушки последний из которых одновременно является приводом для механизма фик сации, а привод перемещения ползушки установлен в корпусе устройства 2.Устройство по п.1, о т л и чающееся тем, что механизм зажима ползушки вь1полнен в виде жес ко связанных с ползушкой лент, ус18тановленных на эксцентриковых осях во внутренней части корпуса, двуплечих рычагов и тарельчатых , расположенных между одним плечом каждого ры.чага и поверхностью внутренней части корпуса, при этом другое плечо рычага предназначено для прижима ленты к поверхности внутренней части корпуса, а механизм разжима ползушки выполнен в виде кольцевого элемента, подпружиненного относительно наружной части корпуса и установленного на ней с возможностью перемещения, обоймы с внутренним скосом, установленной также с возможностью перемещения на внутренней части корпуса, установленного на обойме с возможностью вращения на шариках кольца, предназначенного Для передачи на нее осевой нагрузки, установленных на осях, закрепленных в наружной части корпуса, двуплечих рычагов, шарнирно связанных с упомянутым кольцевым элементом и кольцом, а также рычагов с выступом, роликом и вилкой на концах, установленных в выполненных во внутренней части корпуса пазах с возможностью взаимодействия ролика со скосом обоймы, тяг, размещенных в выполненных во внутренней части корпуса поперечных отверстиях с возможностью взаимодействия с вилками упомянутых рычагов, и упора, выполненного в виде штока гидроцилиндра и установленного на шпиндельной бабке станка с возможностью взаимодействия с упомянутым кольцевым элементом, при этом привод перемещения ползушки выполнен в виде расположенного во внутренней части корпуса вала с коническим и цилиндрическим зубчатыми колесами на концах, зубчатого колеса внутреннего зацепления, жестко связанного с наружной частью корпуса и находящегося в зацеплени; с цилиндрическим зубчатым колесом вала, а также установленного с возможностью вращения и зафиксированного в осевом направлении винта с коническим зубчатым колесом, находящимся в зацеплении с коническим зубчатым колесом вала, и гайки, связанной с винтом и установленной на ползушке. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 601083, кл. В 23 В 29/0, 1975. 25 фиг.2 jf

Авторы

Даты

1982-05-30—Публикация

1980-11-21—Подача