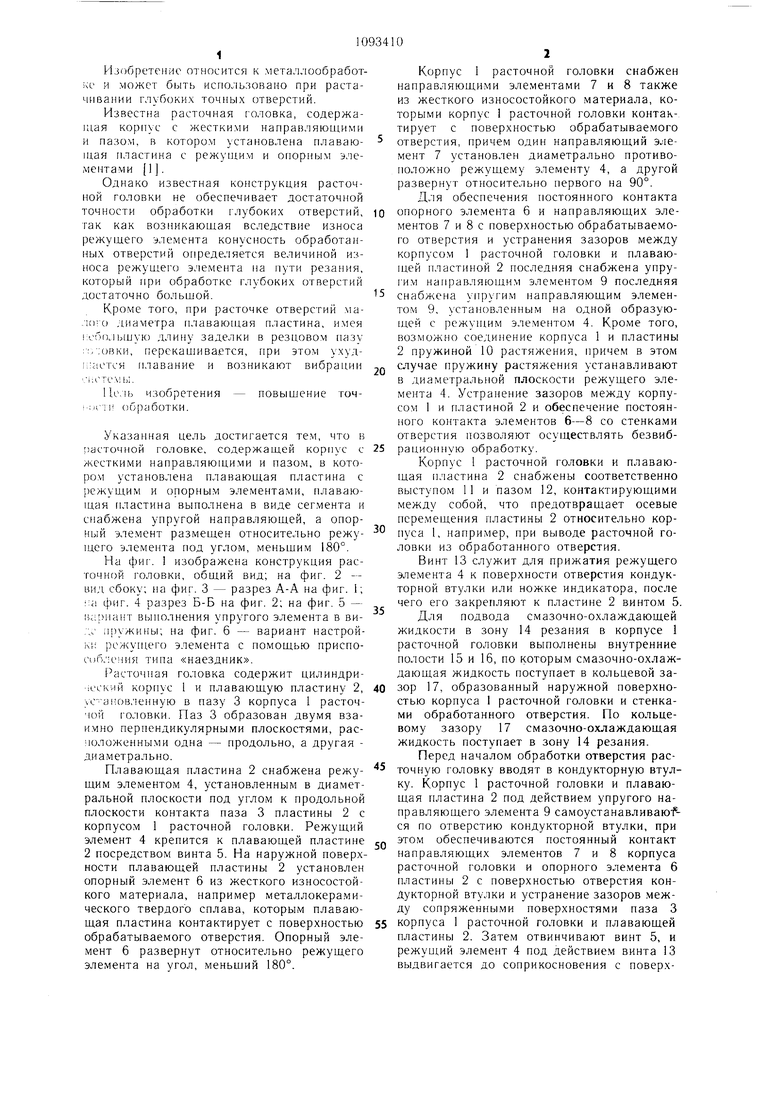

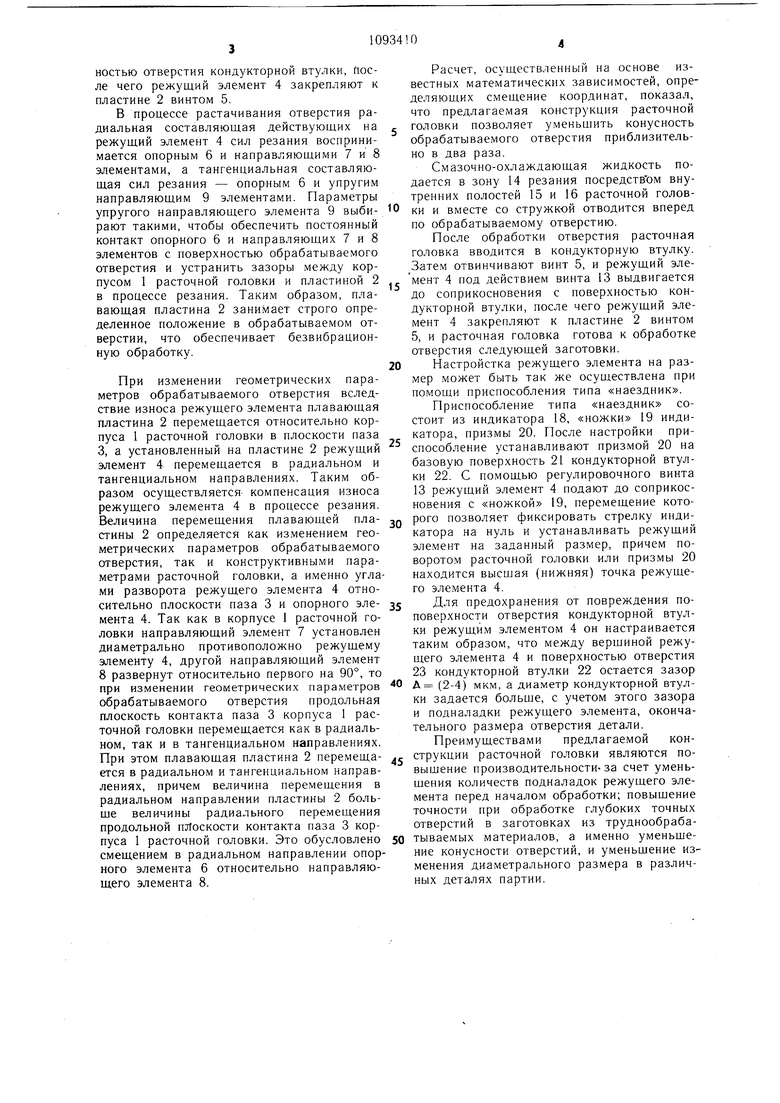

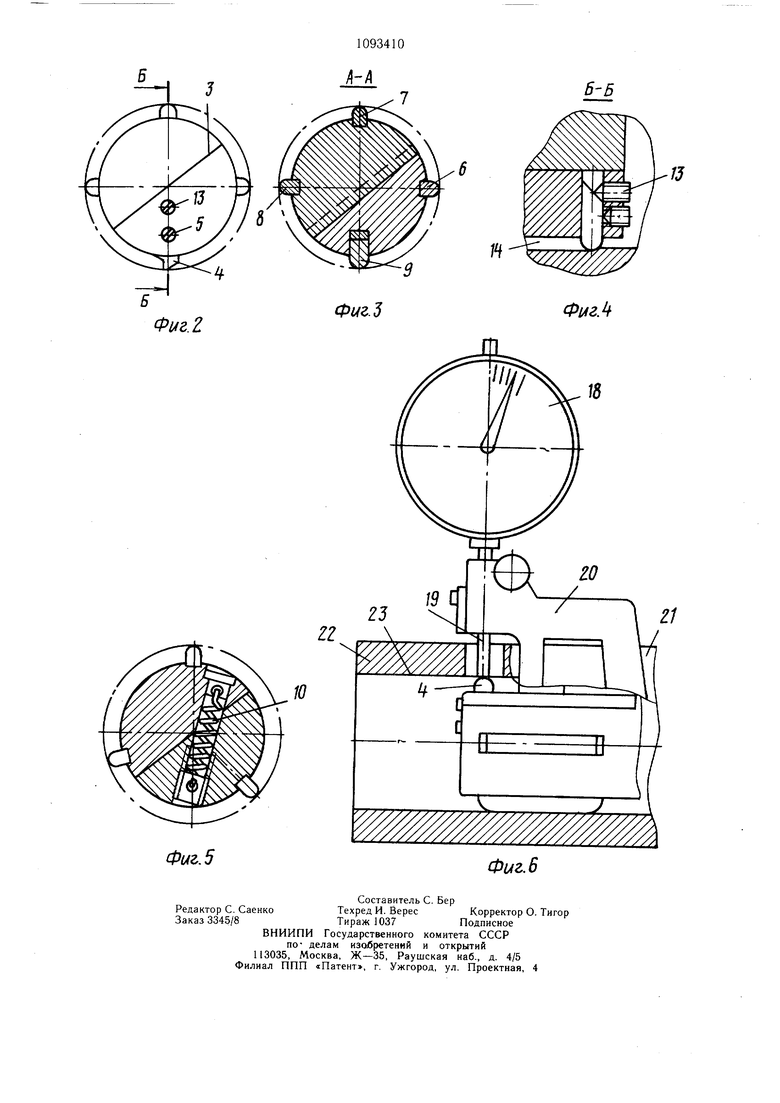

Изобретение относится к метал.юобработке и может быть использоЕвано при растачивании глубоких точных отверстий. Известна расточная соловка, содержащая корпус с жесткими направляющими и пазом, в котором установлена плаваютая пластина с режущим и опорным элементами 1 . Однако известная конструкция расточной головки не обеспечивает достаточной точности обработки глубоких отверстий, гак как возникающая вследствие износа режущего элемента конусность обработанных отверстий определяется величиной износа режущего элемента на пути резания, который при обработке глубоких отверстий достаточно больщой. Кроме того, при расточке отверстий ма,1();о диаметра плаваюпгая пластина, имея псбольщук) длину заделки в резцовом тазу :--:овки, перекашивается, при этом ухуд пается плавание и возникают вибрации .Кмь изобретения - повышение точ1и обработки. Указанная цель достигается тем, что в расточной головке, содержащей корпус с жесткими направляющими и пазом, в котором установлена плавающая пластина с режущим и опорным элементами, плавающая пластина выполнена в виде сегмента и снабжена упругой направляющей, а опорный элемент размещен относительно режущего элемента под углом, меньшим 180°. На фиг. 1 изображена конструкция расточной головки, общий вид; на фиг. 2 -вид сбоку; на фиг. 3 - разрез А-А на фиг. 1; :;i фиг. 4 разрез Б-Б на фиг. 2; на фиг. 5 - |;;;; пант выполнения упругого элемента в ви;;. |ружиь1ы; на фиг. 6 - вариант настройi ,i рсжуп1.его элемента с помощью приспособления типа «наездник. Расточная головка содержит цилиндри1сский корпус 1 и плавающую пластину 2, са1 овленную в пазу 3 корпуса 1 расточчой головки. Паз 3 образован двумя взаимно перпендикулярными плоскостями, расположенными одна - продольно, а другая диаметрально. Плавающая пластина 2 снабжена режущим элементом 4, установленным в диаметральной плоскости под углом к продольной плоскости контакта паза 3 пластины 2 с корпусом 1 расточной головки. Режущий элемент 4 крепится к плавающей пластине 2 посредством винта 5. На наружной поверхности плавающей пластины 2 установлен опорный элемент 6 из жесткого износостойкого материала, например металлокерамического твердого сплава, которым плавающая пластина контактирует с поверхностью обрабатываемого отверстия. Опорный элемент б развернут относительно режущего элемента на угол, .меньший 180°. Корпус 1 расточной головки снабжен направляющими элементами 7 и 8 также из жесткого износостойкого материала, которыми корпус 1 расточной головки контактирует с поверхностью обрабатываемого отверстия, причем один направляющий э.1емент 7 установлен диаметрально противоположно режущему элементу 4, а другой развернут относительно первого на 90°. Для обеспечения постоянного контакта опорного элемента 6 и направляющих элементов 7 и 8 с поверхностью обрабатываемого отверстия и устранения зазоров между корпусом 1 расточной головки и плаваюп;ей пластиной 2 последняя снабжена упругим наг1равляюп1им элементо.м 9 последняя снабжена упругим направляющим элементом 9, установленным на одной образующей с режупшм элементом 4. Кроме того, возможно соединение корпуса 1 и пластины 2 пружиной 10 растяжения, причем в этом случае пружину растяжения устанавливают в диаметральной плоскости режущего элемента 4. Устранение зазоров между корпусом 1 и пластиной 2 и обеспечение постоянного контакта элементов 6-8 со стенками отверстия позволяют осуществлять безвибрационную обработку. Корпус 1 расточной головки и плавающая пластина 2 снабжены соответственно выступом 11 и пазом 12, контактирующими между собой, что предотвращает осевые перемещения пластины 2 относительно корпуса 1, например, при выводе расточной головки из обработанного отверстия. Винт 13 служит для прижатия режущего элемента 4 к поверхности отверстия кондукторной втулки или ножке индикатора, после чего его закрепляют к пластине 2 винтом 5. Для подвода смазочно-охлаждающей жидкости в зону 14 резания в корпусе 1 расточной головки выполнены внутренние полости 15 и 16, по оторым смазочно-охлаждающая жидкость поступает в кольцевой зазор 17, образованный наружной поверхностью корпуса 1 расточной головки и стенками обработанного отверстия. По кольцевому зазору 17 смазочно-охлаждающая жидкость поступает в зону 14 резания. Перед началом обработки отверстия расточную головку вводят в кондукторную втулку. Корпус 1 расточной головки и плавающая пластина 2 под действием упругого направляющего элемента 9 самоустанавливаю ся по отверстию кондукторной втулки, при этом обеспечиваются постоянный контакт направляющих элементов 7 и 8 корпуса расточной головки и опорного эле.мента 6 пластины 2 с поверхностью отверстия кондукторной втулки и устранение зазоров между сопряженными поверхностями паза 3 корпуса 1 расточной головки и плавающей пластины 2. Затем отвинчивают винт 5, и режущий элемент 4 под действием винта 13 выдвигается до соприкосновения с поверхНОСТЬЮ отверстия кондукторной ВТусПКИ, (10Сле чего режущий элемент 4 закрепляют к пластине 2 винтом 5. В процессе растачивания отверстия радиальная составляющая действующих на режущий элемент 4 сил резания воспринимается опорным 6 и направляющими 7 и 8 элементами, а тангенциальная составляющая сил резания - опорным 6 и упругим направляющим 9 элементами. Параметры упругого направляющего элемента 9 выбирают такими, чтобы обеспечить постоянный контакт опорного 6 и направляющих 7 и 8 элементов с поверхностью обрабатываемого отверстия и устранить зазоры между корпусом 1 расточной головки и пластиной 2 в процессе резания. Таким образом, плавающая пластина 2 занимает строго определенное положение в обрабатываемом отверстии, что обеспечивает безвибрационную обработку. При изменении геометрических параметров обрабатываемого отверстия вследствие износа режущего элемента плавающая пластина 2 перемещается относительно корпуса 1 расточной головки в плоскости паза 3, а установленный на пластине 2 режущий элемент 4 перемещается в радиальном и тангенциальном направлениях. Таким образом осуществляется компенсация износа режущего элемента 4 в процессе резания. Величина перемещения плавающей пластины 2 определяется как изменением геометрических параметров обрабатываемого отверстия, так и конструктивными параметрами расточной головки, а именно углами разворота режущего элемента 4 относительно плоскости паза 3 и опорного элемента 4. Так как в корпусе 1 расточной головки направляющий элемент 7 установлен диаметрально противоположно режущему элементу 4, другой направляющий элемент 8 развернут относительно первого на 90°, то при изменении геометрических параметров обрабатываемого отверстия продольная плоскость контакта паза 3 корпуса 1 расточной головки перемещается как в радиальном, так и в тангенциальном направлениях. При этом плавающая пластина 2 перемещается в радиальном и тангенциальном направлениях, причем величина перемещения в радиальном направлении пластины 2 больше величины радиального перемещения продольной плоскости контакта паза 3 корпуса 1 расточной головки. Это обусловлено смещением в радиальном направлении опорного элемента 6 относительно направляющего элемента 8. Расчет, осуществленный на основе известных математических зависимостей, определяющих смещение координат, показал, что предлагаемая конструкция расточной головки позволяет уменьшить конусность обрабатываемого отверстия приблизительно в два раза. Смазочно-охлаждающая жидкость подается в зону 14 резания посредством внутренних полостей 15 и 16 расточной головки и вместе со стружкой отводится вперед по обрабатываемому отверстию. После обработки отверстия расточная головка вводится в кондукторную втулку. Зате.м отвинчивают винт 5, и режущий элемент 4 под действием винта 13 выдвигается до соприкосновения с поверхностью кондукторной втулки, после чего режущий элемент 4 закрепляют к пластине 2 винтом 5, и расточная головка готова к обработке отверстия следующей заготовки. Настройстка режущего элемента на размер может быть так же осуществлена при помощи приспособления типа «наездник. Приспособление типа «наездник состоит из индикатора 18, «ножки 19 индикатора, призмы 20. После настройки приспособление устанавливают призмой 20 на базовую поверхность 21 кондукторной втулки 22. С помощью регулировочного винта 13 режущий элемент 4 подают до соприкосновения с «ножкой 19, перемещение которого позволяет фиксировать стрелку индикатора на нуль и устанавливать режущий элемент на заданный размер, причем поворотом расточной головки или призмы 20 находится высщая (нижняя) точка режущего элемента 4. Для предохранения от повреждения поповерхности отверстия кондукторной втулки режущим элементом 4 он настраивается таким образом, что между верщиной режущего элемента 4 и поверхностью отверстия 23 кондукторной втулки 22 остается зазор А (2-4) мкм, а диаметр кондукторной втулки задается больше, с учетом этого зазора и подналадки режущего элемента, окончательного размера отверстия детали. Преимуществами предлагаемой конструкции расточной головки являются повышение производительности-за счет уменьшения количеств подналадок режущего элемента перед началом обработки; повыщение точности при обработке глубоких точных отверстий в заготовках из труднообрабатываемых материалов, а именно уменьшение конусности отверстий, и уменьшение изменения диаметрального размера в различных деталях партии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточная головка | 1984 |

|

SU1240509A2 |

| Расточная головка | 1984 |

|

SU1166904A2 |

| Расточная головка | 1986 |

|

SU1393536A2 |

| Расточная головка | 1982 |

|

SU1103954A1 |

| Расточная головка | 1986 |

|

SU1398999A2 |

| Расточная головка | 1986 |

|

SU1421465A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕКРУГЛЫХ ОТВЕРСТИЙ | 2004 |

|

RU2268108C1 |

| Расточная головка | 1989 |

|

SU1757781A1 |

| Расточная головка | 1981 |

|

SU1057195A1 |

| РАСТОЧНАЯ ГОЛОВКА | 1992 |

|

RU2014172C1 |

РАСТОЧНАЯ ГОЛОВКА, содержащая корпус с жесткими направляющими и пазом, в котором установлена плавающая пластина с режущим и опорным элементами, отличающаяся .гем, что, с целью повыщения точности обработки, плавающая пластина выполнена в виде сегмента и снабжена упругой направляющей, а опорный элемент размещен относительно режущего элемента под углом, меньшим 180°. (Л со 00 N Фиг.1

Авторы

Даты

1984-05-23—Публикация

1983-03-10—Подача