Изобретение относится к металлообра ботке и применяется в технологии обпабог- ки отверстий в изделиях из различных материалов. Изобретение предназначено для совершенствования длинномерных инструментов и может быть использовано на машиностроительных заводах, связанных с операциями сверления, растачивания глубоких отверстий.

Известна расточная головка, которая содержит охватывающую корпус вращающуюся направляющую втулку, концевые участки котором представляют собой жесткие кольца, а средняя часть имеет сквозные продольные пазы, разделяющие ее на упругие элементы.

Недостатком указанной юловки является нарушение центрирования корпуса относительно оси обрабатываемого отверстия и снижение качества их обработки из за износа трущихся поверхностей в сопряжениях вращающейся втулки с корпусом инструмента.

Извссша расточная iсновка, которая содержит вращающуюся направляющую втулку, концевые учпсткч которой представляют собой жесткие копьца. а средняя часть Р мсет сквозные продольные пязи, посред сизом которых образованы ynpyine элементы. Средняя часть втулки выполнена в виде коаксиальных тел вращения с радиальным зазором между ними.

Недостатком указанной расючки голо в к и следует счигагьто, что выполнение нтул- ки в виде коаксиальных тел вращения с радиальным зазором между ними приводит к уменьшению жесткости инструмента, а именно к уменьшению поперечного сечения несущего корпуса, а также к ограничению технологических возможностей по частоте вращения втулм; из-зл наличия в конструкции скользящих соединений и по диаметру обработки отверстии из-за необходимости выполнения радигыь- ных зазоров и самих козкгиапыых тел вращения.

Другим недостатком конструкции можно считать то, чш выполнение упругих элементов непосредственно на цельной втулке з-i С1 ст фрезерования продольных пазов и

контактирующих с поверхностью отверстия заготовки направляющих в процессе эксплуатации приводит к частым изломам, наблюдающимся в зоне выполнения упругих элементов с жесткими кольцами или направляющего участка с упругими элементами. В результате расточной инструмент необходимо переоснащать новым направляющим узлом, что представляется экономически нецелесообразным.

Следует отмешть также то, что в процессе обработки трущиеся поверхности расточной головки изнашиваются и в результате уменымасгся долговечность использования направляющего узла, который

из-за преждевременного износа одного из конструктивных элементов необходимо заменять весь направляющий узел. Кроме того, отсутствует в конструкции инструмента возможность регулировки прижатия направляющей втулки к обрабатываемой поверхности л корпусу.

Известна расточная головка, содержащая корпус с уст ановленной на нем втулкой, причем во втулке выполнены пазы, прсдпазпаченныа для размещения радиально подвижных направляющих. Направляющие снабжены наклонными поверхностями, предназначенными для взаимодействия с наклонными поверхностями подпружипенных элементов.

Анализ данного технического решения показал, что для данной конструкции инструмента присущи следующие недостатки: усилие прижима направляющих к обработаниси поверхности по величине определяет ся пропорционально величине деформации подпружиненных элементов. Поэтому с изменением диаметральных раз- мероь обрабатываемого спверстпя, связанного с износом калибрующих лезвий инструментов, усилие прижима направляющих существенно возрастает, что приводит неизбежно к увеличению сил трения по направляющим. Это приводит к увеличению износа по направляющим, возможности появления автоколебательных процессов в инструментальной системе станка, снижению качества обработки поверхности детали и т.д.;

размещение втулки, несущей направляющие, непосредственно на подшипниках с возможностью вращения снижает радиальную жесткость опорного узла инструмента в силу того, что отсутствует механизм выбора зазоров в подшипниковом узле, т.е. в кинематической цепочке конструкции инструмента могут возникать технологические зазоры, возникающие в результате износа элементов вращения этой пгулки, что приводит также к нежелательным явлениям, снижающим технологическую надежность в работе инструмента.

Целью изобретения является повышение надежности в работе за сче г устранения зазоров между элементами направляющих.

Поставленная цель достигается тем, что в расточной головке, содержащей корпус с режущим элементом и установленную на корпусе с возможностью вращения втулку, в продольных пазах которой размещены направляющие с наклонными торцами, предназначенными для взаимодействия с наклонными поверхностями подпружиненных элементов, втулка выполнена ступенчатой по длине и с выемкои со стороны ступени большего диаметра. При этом один из торцов продольных пазов расположен в месте перепада диаметров. Оба торца выполнены наклонными в одном направлении и предназначены для взаимодействия с дополнительными наклонными поверхностями, выполненными на направляющих. Подпружиненные элементы при этом размещены оппозитно друг другу, соответственно, в выемке ступенчатой втулки и на поверхности ступени меньшего диаметра.

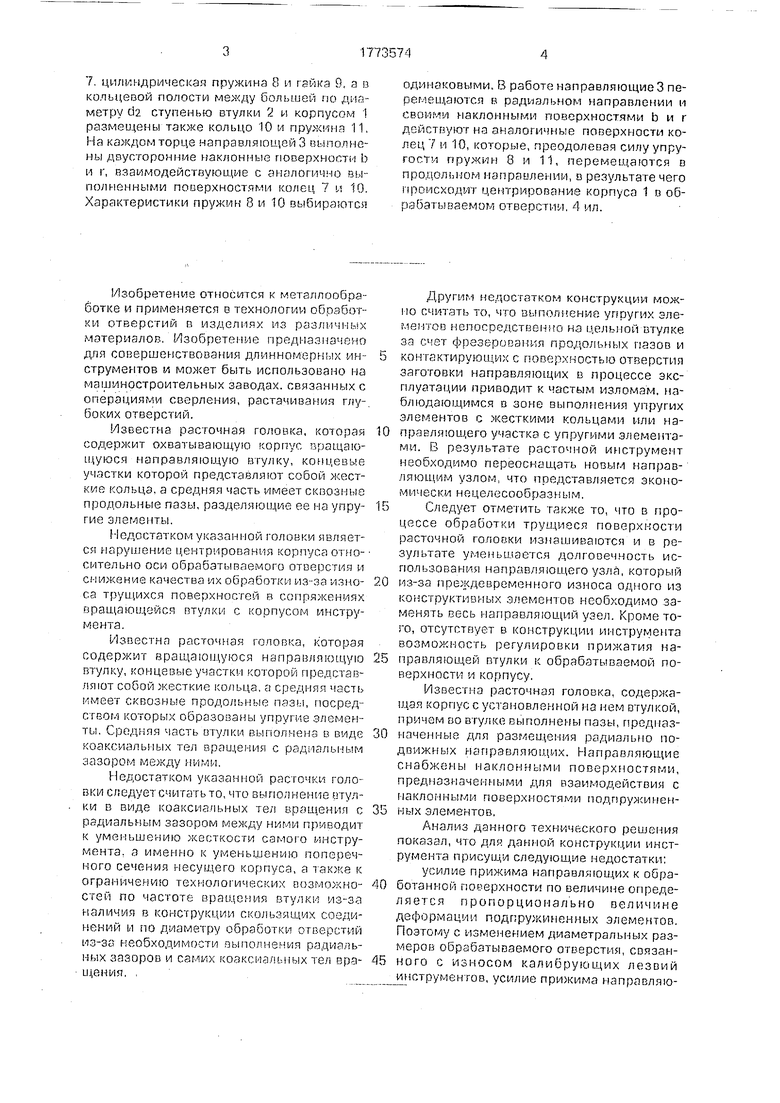

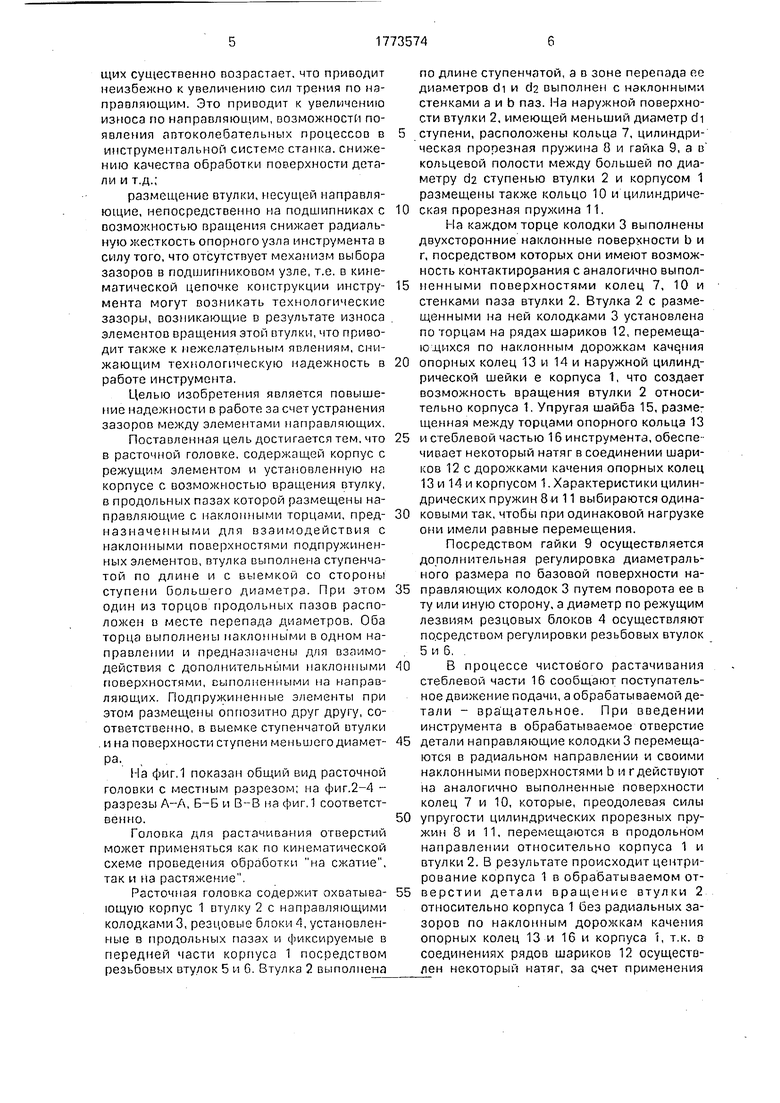

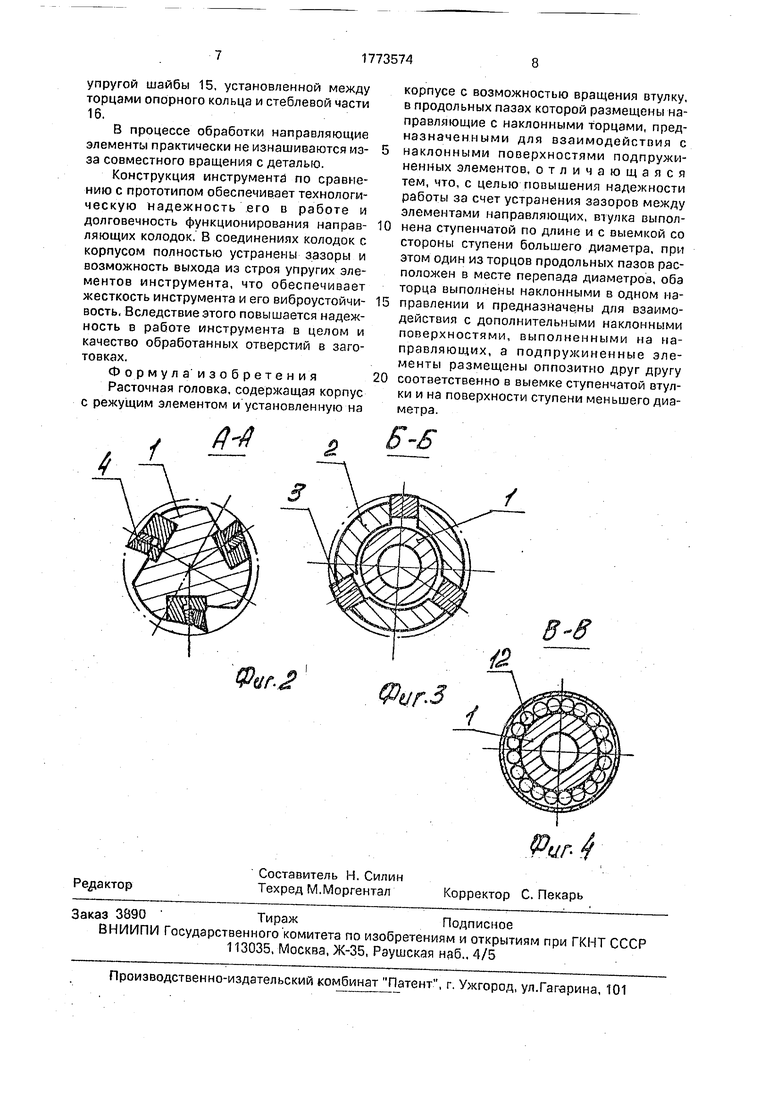

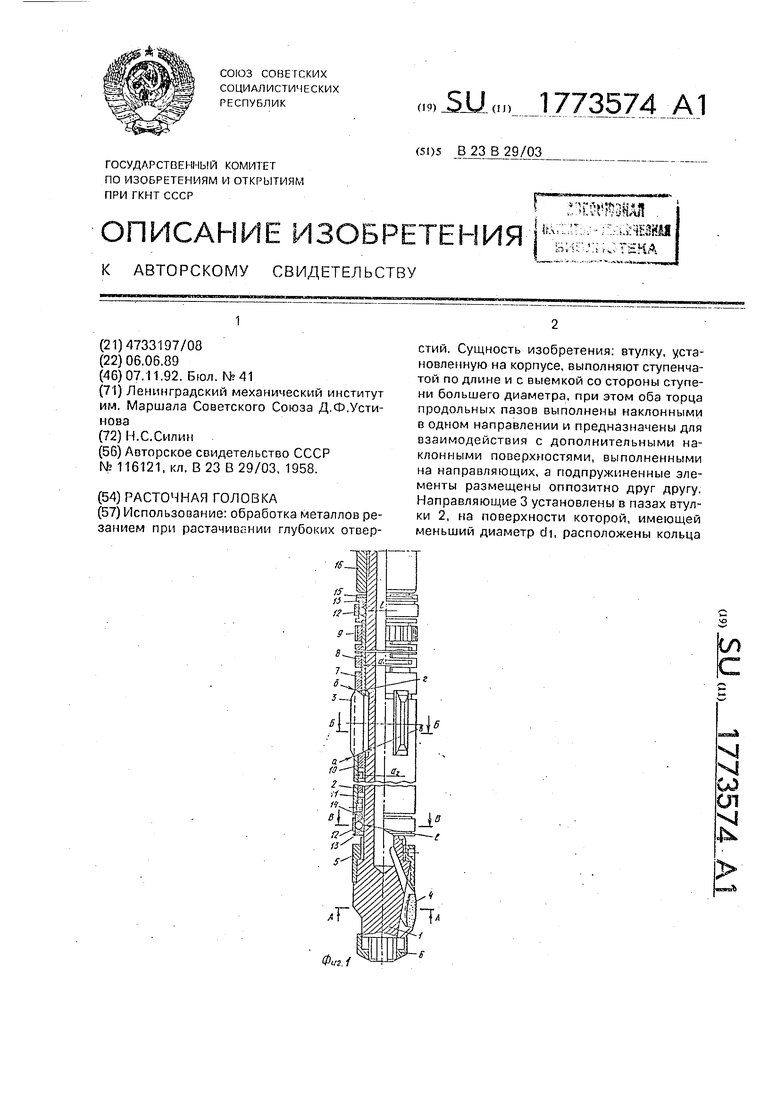

На фиг.1 показан общий вид расточной головки с местным разрезом; на фиг.2-4 - разрезы А-А, Б-Б и В-В на фиг.1 соответственно.

Головка для растачивания отверстий может применяться как по кинематической схеме проведения обработки на сжатие, так и на растяжение

Расточная головка содержит охватывающую корпус 1 втулку 2 с направляющими колодками 3, резцовые блоки 4, установленные в продольных пазах и фиксируемые в передней части корпуса 1 посредством резьбовых втулок 5 и 6. Втулка 2 выполнена

по длине ступенчатой, а в зоне перепада ее диаметров di и d2 выполнен с наклонными стенками а и b паз. На наружной поверхности втулки 2, имеющей меньший диаметр сН

ступени, расположены кольца 7, цилиндрическая прорезная пружина 8 и гайка 9, а в кольцевой полости между большей по диаметру da ступенью втулки 2 и корпусом 1 размещены также кольцо 10 и цилиндриче0 екая прорезная пружина 11.

На каждом торце колодки 3 выполнены двухсторонние наклонные поверхности b и г, посредством которых они имеют возможность контактирования с аналогично выпол5 пенными поверхностями колец 7, 10 и стенками паза втулки 2. Втулка 2 с размещенными на ней колодками 3 установлена по торцам на рядах шариков 12, перемещающихся по наклонным дорожкам качания

0 опорных колец 13 и 14 и наружной цилиндрической шейки е корпуса 1, что создает возможность вращения втулки 2 относительно корпуса 1, Упругая шайба 15, размещенная между торцами опорного кольца 13

5 и стеблевой частью 16 инструмента, обеспе чивает некоторый натяг в соединении шариков 12 с дорожками качения опорных колец 13 и 14 и корпусом 1. Характеристики цилиндрических пружин 8 и 11 выбираются одина0 ковыми так, чтобы при одинаковой нагрузке они имели равные перемещения.

Посредством гайки 9 осуществляется дополнительная регулировка диаметрального размера по базовой поверхности на5 правляющих колодок 3 путем поворота ее в ту или иную сторону, а диаметр по режущим лезвиям резцовых блоков 4 осуществляют посредством регулировки резьбовых втулок 5 и 6.

0 В процессе чистового растачивания стеблевой части 16 сообщают поступательное движение подачи, а обрабатываемой детали - вращательное. При введении инструмента в обрабатываемое отверстие

5 детали направляющие колодки 3 перемещаются в радиальном направлении и своими наклонными поверхностями b и г действуют на аналогично выполненные поверхности колец 7 и 10, которые, преодолевая силы

0 упругости цилиндрических прорезных пружин 8 и 11, перемещаются в продольном направлении относительно корпуса 1 и втулки 2. В результате происходит центрирование корпуса 1 в обрабатываемом от5 верстии детали вращение втулки 2 относительно корпуса 1 без радиальных зазоров по наклонным дорожкам качения опорных колец 13 и 16 и корпуса 1, т.к. о соединениях рядов шариков 12 осуществлен некоторый натяг, за счет применения

упругой шайбы 15, установленной между торцами опорного кольца и стеблевой части

16.

В процессе обработки направляющие элементы практически не изнашиваются из- за совместного вращения с деталью.

Конструкция инструмента по сравнению с прототипом обеспечивает технологическую надежность его в работе и долговечность функционирования направляющих колодок. В соединениях колодок с корпусом полностью устранены зазоры и возможность выхода из строя упругих элементов инструмента, что обеспечивает жесткость инструмента и его виброустойчивость, Вследствие этого повышается надежность в работе инструмента в целом и качество обработанных отверстий в заготовках.

Формула изобретения

Расточная головка, содержащая корпус с режущим элементом и установленную на

0

5

0

корпусе с возможностью вращения втулку, в продольных пазах которой размещены направляющие с наклонными торцами, предназначенными для взаимодействия с наклонными поверхностями подпружиненных элементов, отличающаяся тем, что, с целью повышения надежности работы за счет устранения зазоров между элементами направляющих, втулка выполнена ступенчатой по длине и с выемкой со стороны ступени большего диаметра, при этом один из торцов продольных пазов расположен в месте перепада диаметров, оба торца выполнены наклонными в одном направлении и предназначены для взаимодействия с дополнительными наклонными поверхностями, выполненными на направляющих, а подпружиненные элементы размещены оппозитно друг другу соответственно в выемке ступенчатой втулки и на поверхности ступени меньшего диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточной инструмент | 1989 |

|

SU1660855A1 |

| РАСТОЧНАЯ ГОЛОВКА | 1992 |

|

RU2014172C1 |

| Инструмент для обработки глубоких отверстий | 1989 |

|

SU1660856A1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| Инструмент для обработки отверстий | 1986 |

|

SU1315155A1 |

| Инструмент для виброобработки глубоких отверстий (его варианты) | 1985 |

|

SU1253745A1 |

| Резцовая головка | 1989 |

|

SU1785836A1 |

| Инструмент для обработки глубоких отверстий | 1987 |

|

SU1523261A1 |

| Силовая головка для многопроходной обработки внутренних поверхностей | 1983 |

|

SU1085698A1 |

| Резцовая головка | 1989 |

|

SU1808482A1 |

Использование: обработка металлов резанием при растачивании глубоких отверстий. Сущность изобретения: втулку, установленную на корпусе, выполняют ступенчатой по длине и с выемкой со стороны ступени большего диаметра, при этом оба торца продольных пазов выполнены наклонными в одном направлении и предназначены для взаимодействия с дополнительными наклонными поверхностями, выполненными на направляющих, а подпружиненные элементы размещены оппозитно друг другу. Направляющие 3 установлены в пазах втулки 2, на поверхности которой, имеющей меньший диаметр ch, расположены кольца

/

| Расточная головка | 1958 |

|

SU116121A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-07—Публикация

1989-06-06—Подача