.

Изобретение относится к машиностроению и может быть использовано на различных станках с вращающимся инструментальным шпинделем.

Известно устройство для позиционирования шпинделя в заданном угловом положении, содержащее тахогенератор, датчик углового положения шпинделя, блок формирования сигнала доворота с задатчикоМ, тормоз и привод шпинделя, исполнительные элементы и блок управления со счетчиком импульсов Щ.

Недостатком такого устройства является неточность позиционирования за счет применения контактных элементов.

Цель изобретения - повышение точности позиционирования и надежности работы.,

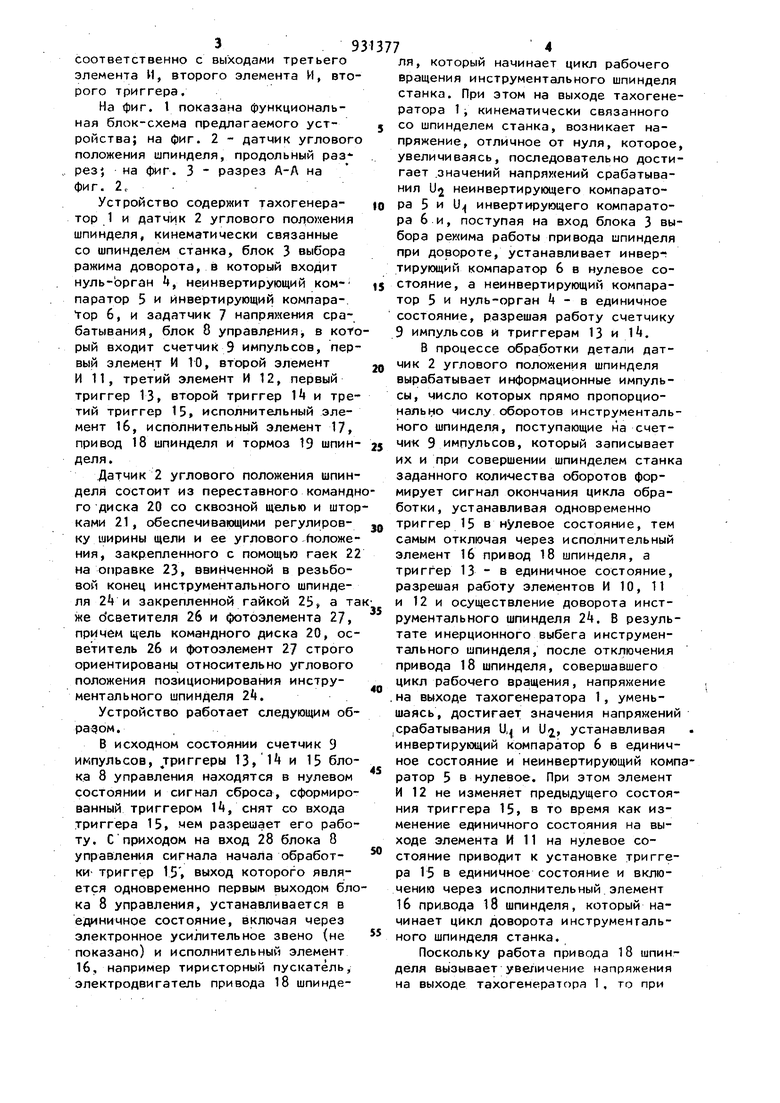

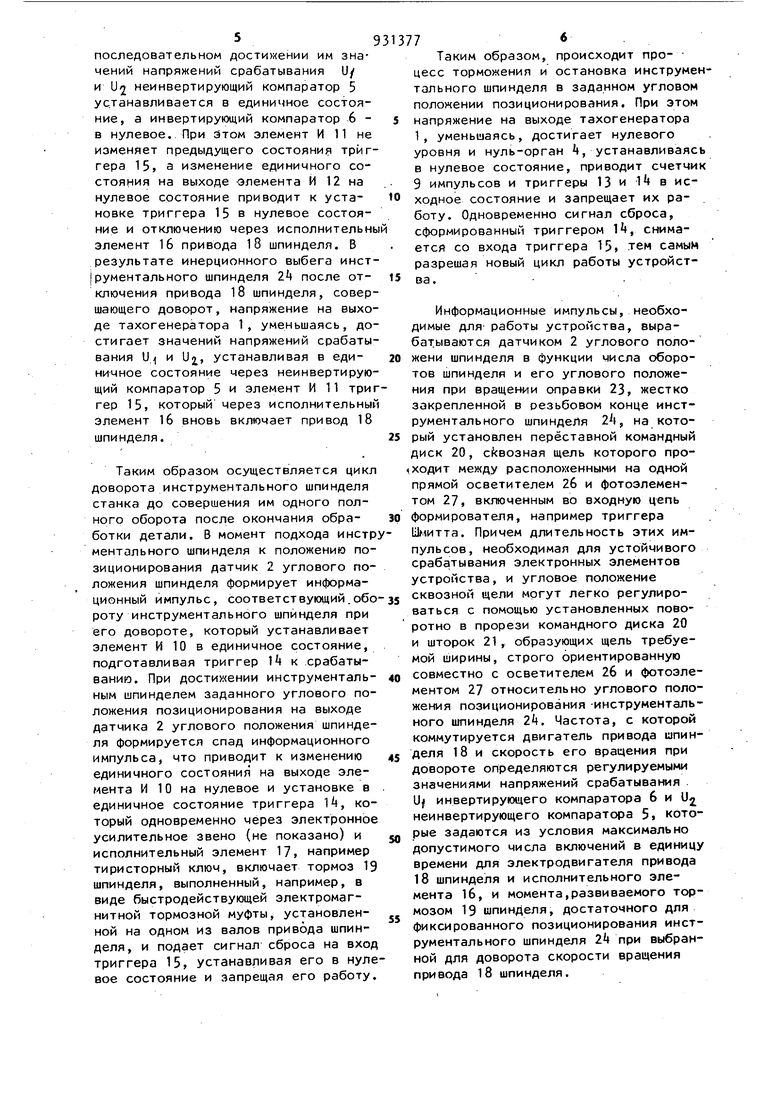

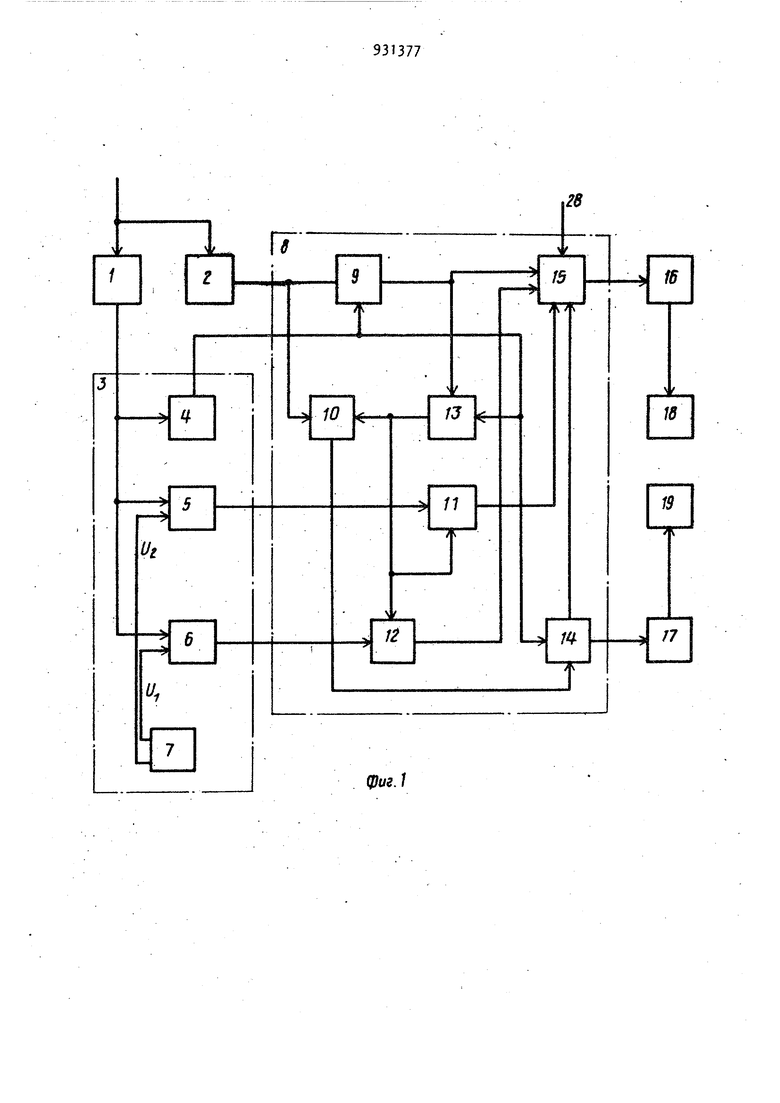

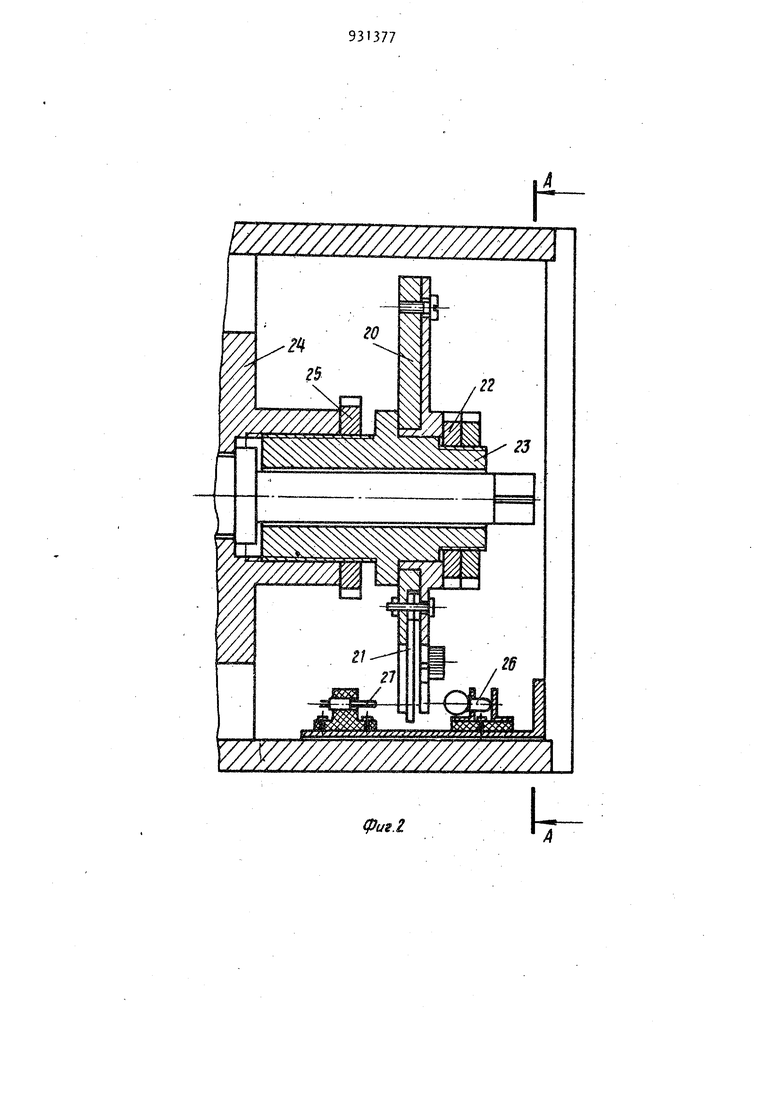

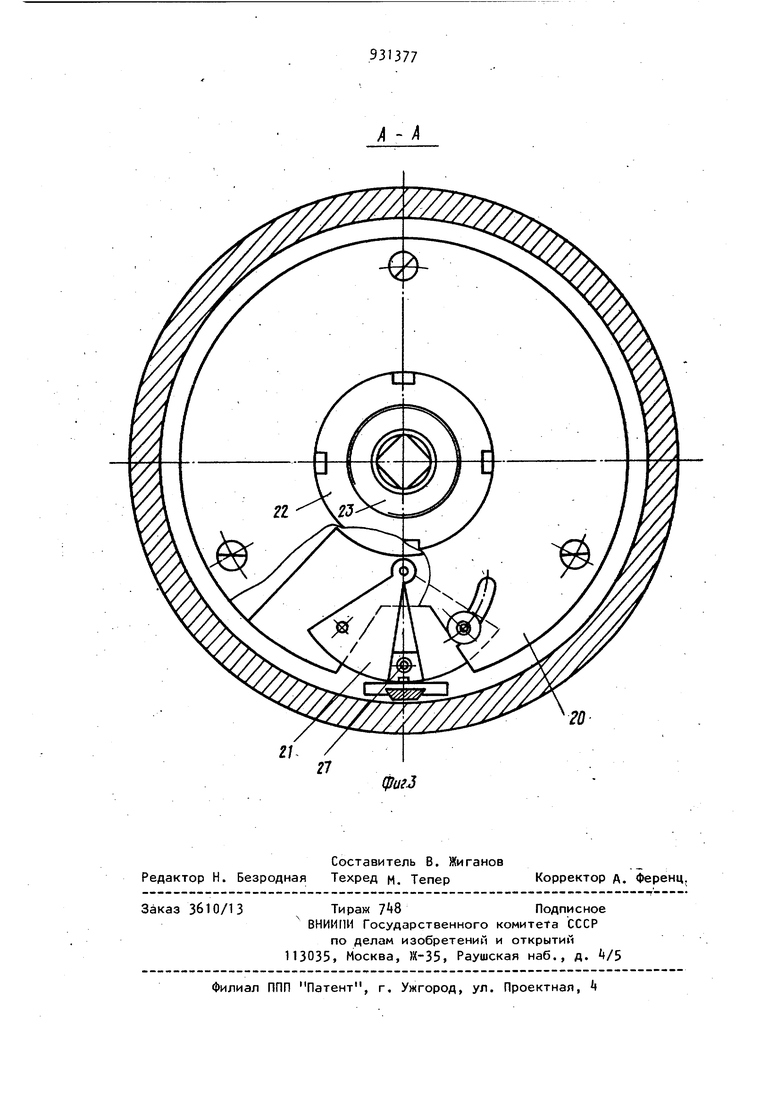

Поставленная цель достигается тем, что блок формирования сигнала доворота снабжен нуль-органом, инвертирующим и неинвертирующим компараторами, а блок управления - тремя элементами И и тремя триггерами, причем вход нуль-органа и первые входы компараторов подсоединены к выходу тахогенератора, а на вторые подаются напряжения с задатчика, выход датчика углового положения шпинделя подключен к первому входу первого элемента И, выходы первого и второго компараторов подключены к первым входам второго и третьего элементов И, вторые входы элементов И подключены к выходу первого триггера, выход нульоргана подключен ко второму входу счетчика импульсов и первым ВХОДАМ первого и второго триггеров, выход Нервого элемента И соединен со вторым входом второго триггера, выход счетчика импульсов соединен со вторыми входами первого и третьего триггеров, выход третьего триггера через исполнительный элемент соединен с приводом 1ипинделя, а второго - с тормозом, первый, третий и четвертый входы третьего триггера соединены соответственно с выходами третьего элемента И, второго элемента И, второго триггера. На фиг. I показана функциональная блок-схема предлагаемого устройства; на фиг. 2 - датчик углового положения шпинделя, продольный раз . рез} на фиг. 3 - разрез А-Л на фиг. 2. Устройство содержит тахогенератор 1 и датчик 2 углового поло) шпинделя, кинематически связанные со шпинделем станка, блок 3 выбора ражима доворота, в который входит нуль-орган , неинвертирующий ком-паратор 5 и инвертирующий компаратор 6, и задатчик 7 напряжения срабатывания, блок 8 управления, в кото рый входит счетчик 9 импульсов, первый элемент И 10, второй элемент И 11, третий элемент И 12, первый триггер 13, второй триггер lA и третий триггер 15, исполнительный элемент 1б, исполнительный элемент 17, привод 18 шпинделя и тормоз 19 шпинделя. .Датчик 2 углового положения шпинделя состоит из переставного командн го диска 20 со сквозной щелью и штор ками 21, обеспечивающими регулировку ширины щели и ее углового-Положения, закрепленного с помощью гаек 22 на оправке 23, ввинченной в резьбовой конец инструментального шпинделя 2 и закрепленной гайкой 25 а та же осветителя 26 и фотоэлемента 27, причем цель командного диска 20, осветитель 2б и фотоэлемент 27 строго ориентированы относительно углового положения позиционирования инструментального шпинделя . Устройство работает следующим обра ом. В исходном состоянии счетчик 9 импульсов, дриггеры 13, I и 15 блока 8 управления находятся в нулевом состоянии и сигнал сброса, сформированный триггером 1 А, снят со входа триггера 15, чем разрешает его работу. С приходом на вход 28 блока 8 управления сигнала начала обработки триггер 15, выход которого является одновременно первым выходом бло ка В управления, устанавливается в единичное состояние, включая через электронное усилительное звено (не показано) и исполнительный элемент 16, например тиристорный пускатель, электродвигатель привода 18 шпиндеЛЯ, который начинает цикл рабочего вращения инструментального шпинделя станка. При этом на выходе тахогенератора 1; кинематически связанного со шпинделем станка, возникает напряжение, отличное от нуля, которое, увеличиваясь, последовательно достигает .значений напрях(ений срабатывания Uj неинвертирующего компаратора 5 и 1) инвертирующего компаратора 6 и, поступая на вход блока 3 выбора работы привода шпинделя при довороте, устанавливает инверг тирующий компаратор 6 в нулевое состояние, а неинвертирующий компаратор 5 и нуль-орган k - в единичное состояние, разрешая работу счетчику 9 импульсов и триггерам 13 и 1. В процессе обработки детали датчик 2 углового положения шпинделя вырабатывает информационные импульсы, число которых прямо пропорционально числу оборотов инструментального шпинделя, поступающие на счетчик 9 импульсов, который записывает их и при совершении шпинделем станка заданного коли-чества оборотов формирует сигнал окончания цикла обработки, устанавливая одновременно триггер 15 в нулевое состояние, тем самым отключая через исполнительный элемент 16 привод 18 шпинделя, а триггер 13 - в единичное состояние, разрешая работу элементов И 10, 11 и 12 и осуществление доворота инструментального шпинделя 2k. В результате инерционного выбега инструментального шпинделя, после отключение привода 18 шпинделя, совершавшего цикл рабочего вращения, напряжение на выходе тахогенератора 1, уменьшаясь , достигает значения напряжений ,срабатывания Ц и U2, устанавливая . инвертирующий компаратор 6 в единичное состояние и неинвертирующий компаратор 5 в нулевое. При этом элемент И 12 не изменяет предыдущего состояния триггера 15, в то время как изменение единичного состояния на выходе элемента И 11 на нулевое состояние приводит к установке триггера 15 в единичное состояние и включению через исполнительный элемент 16 привода 18 шпинделя, который начинает цикл доворота инструментального шпинделя станка. Поскольку работа привода 18 шпинделя вь1зывает увеличение напряжения на выходе тахогенератора 1 . то при 59 последовательном достижении им значений напряжений срабатывания U/ и U2 неинвертирующий компаратор 5 устанавливается в единичное состояние, а инвертирующий компаратор 6 в нулевое. При Зтом элемент И 11 не изменяет предыдущего состояния триггера 15, а изменение единичного состояния на выходе -элемента И 12 на нулевое состояние приводит к установке триггера 15 в нулевое состояние и отключению через исполнительны элемент 16 привода 18 шпинделя. В результате инерционного выбега инст|рументального шпинделя 2Д после отключения привода 18 шпинделя, совершающего доворот, напряжение на выходе тахогенератора 1, уменьшаясь, достигает значений напряжений срабатывания и;( и U2, устанавливая в единичное состояние через неинвертирующий компаратор 5 и элемент И 11 триг гер 15, который через исполнительный элемент 1б вновь включает привод 18 шпинделя. Таким образом осуществляется цикл доворота инструментального шпинделя станка до совершения им одного полного оборота после окончания обработки детали. В момент подхода инстру ментального шпинделя к положению позиционирования датчик 2 углового положения шпинделя формирует информационный импульс, соответствующий.обо-35

роту инструментального шпинделя при его довороте, который устанавливает элемент И 10 в единичное состояние, подготавливая триггер It к .срабатыванию. При достижении инструментальным шпинделем заданного углового положения позиционирования на выходе датчика 2 углового положения шпинделя формируется спад информационного импульса, что приводит к изменению единичного состояния на выходе элемента И 10 на нулевое и установке в единичное состояние триггера Н, который одновременно через электронное усилительное звено (не показано) и исполнительный элемент 17, например тиристорный ключ, включает тормоз 19 шпинделя, выполненный, например, в виде быстродействующей электромагнитной тормозной муфты, установленной на одном из валов привода шпинделя, и подает сигнал сброса на вход триггера 15, устанавливая его в нулевое состояние и запрещая его работу.

ваться с помощью установленных поворотно в прорези командного диска 20 и шторок 21, образующих щель требуемой ширины, строго ориентированную совместно с осветителем 26 и фотоэлементом 27 относительно углового положения позиционирования -инструментального шпинделя 2й. Частота, с которой коммутируется двигатель привода шпинделя 18 и скорость его вращения при довороте определяются регулируемыми значениями напряжений срабатывания Uj инвертирующего компаратора 6 и U неинвертирующего компаратора 5, которые задаются из условия максимально допустимого числа включений в единицу времени для электродвигателя привода 18 шпинделя и исполнительного элемента 16, и момента,развиваемого тормозом 19 шпинделя, достаточного для фиксированного позиционирования инструментального шпинделя 2 при выбранной для доворота скорости вращения привода 18 шпинделя. 77 Таким образом, происходит про- цесс торможения и остановка инструментального шпинделя в заданном угловом положении позиционирования. При этом напряжение на выходе тахогенератора 1, уменьшаясь, достигает нулевого уровня и нуль-орган , устанавливаясь в нулевое состояние, приводит счетчик 9 импульсов и триггеры 13 и 14 в исходное состояние и запрещает их работу. Одновременно сигнал сброса, сформированный триггером I, снимается со входа триггера 15, тем самым разрешая новый цикл работы устройства. . Информационные импульсы, необходимые для- работы устройства, вырабатываются датчиком 2 углового положени шпинделя в функции числа оборотов шпинделя и его углового положения при вращении оправки 23, жестко закрепленной в резьбовом конце инструментального шпинделя 2А, на который установлен переставной командный диск 20, ckвoзнaя щель которого проходит между располо ; енными на одной прямой осветителем 2б и фотоэлементом 27, включенным во входную цепь формирователя, например триггера Шмитта. Причем длительность этих импульсов, необходимая для устойчивого срабатывания электронных элементов устройства, и угловое положение сквозной щели могут легко регулироТаким образом, использование пред лагаемого, устройства позволяет повысить точность углового позиционирования инструментального шпинделя и стабилизировать надежность его работ за счет автоматического управления работой станка и доворотом его инструментального шпинделя. Возможность повышения точности и надежности углового позиционирования инструментального шпинделя обусловливает эффективность использования зубофрезерных станков, работающих резцовыми головками, например одноВИТКО8ЫМИ, и оснащенных предлагаемым устройством для управления позиционированием шпинделя станка. Формула изобретения Устройство для управления позицио нированием шпинделя станка, содержащее тахогенератор, датчик углового положения шпинделя, блок формирования сигнала доворота с задатчиком, тормоз и привод шпинделя, исполнительные элементы и блок управления со счетчиком импульсов, отличающееся тем, что, с целью повышения точности позиционирования и надежности работы, блок формирования сигнала доворота снабжен нульорганом, инвертирующим и неинвертиру щим компараторами, а блок управления - тремя элементами И и тремя триггерами,причем вход нуль-органа и первые входы компараторов подсоединены к выходу тахогенёратора, а на вторые подаются напряжения с задатчика, выход датчика углового положения шпинделя подключен к первому входу первого элемента И, выходы первого и второго компараторов подключены к первым входам второго и третьего элементов И,вторые входы элементов И подключены к выходу первого триггера, выход нуль-органа подключен к второму входу счетчика импульсов и первым входам первого и второго триггеров, выход первого элемента И соединен с вторым входом второго триггера, выход счетчика импульсов соединен с вторыми входами первого и третьего триггеров, выход третьего триггера через исполнительный элемент соединен с приводом шпинделя, а второго - с тормозом,первый, третий и четвертый входы третьего триггера соединены соответственно с выходами третьего элемента И, второго элемента И, второго триггера. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 29889 0,кл. В 23 О 5/20, 1980.

u

фиг.I

/I - f(

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программного управления намоточным станком | 1990 |

|

SU1784942A1 |

| Устройство для программного управления намоточным станком | 1989 |

|

SU1725184A1 |

| Устройство для программного управления сварочным станком | 1988 |

|

SU1661734A1 |

| Привод ориентации шпинделя металлорежущего станка | 1984 |

|

SU1241194A1 |

| Устройство регулирования угла опережения зажигания | 1985 |

|

SU1694971A1 |

| Устройство для программного управления позиционированием | 1985 |

|

SU1267360A1 |

| Устройство управления сортировкой объектов | 1988 |

|

SU1602583A1 |

| Устройство для измерения временных параметров тормозов автомобиля | 1977 |

|

SU691326A1 |

| Интегратор | 1988 |

|

SU1728871A1 |

| Устройство для измерения временных параметров тормозов автомобиля | 1979 |

|

SU785091A2 |

Авторы

Даты

1982-05-30—Публикация

1980-11-14—Подача