Изобретение относится к автоматике, конкретно к устройствам для автоматизации намоточного технологического оборудования.

Известно устройство для программного управления намоточным станком, содержащее электропривод шпинделя и электропривод раскладчика, счетчик витков, дешифратора, блок памяти, счетчик адреса, электроприводы механизмов вспомогательных движений, мультиплексор, первый и второй элементы ИЛИ, первый и второй элементы И, одновибратор, таймер, индикатор, задатчик данных, задатчик адреса, задатчик кратности, распределитель импульсов, счетчик кратности корректор скорости, элемент НЕ, триггер и блок шинных формирователей.

Устройство обеспечивает автоматиче- ское управление изготовлением катушек электрических машин и аппаратов без ограничений на форму катушек, количество их различных элементов и сочетаний, позволяет оператору процесса быстро перенастра- ивать намоточный станок, однако оно не обеспечивает высокого качества изготавливаемых изделий, так как получаемая форма витков наматываемых катушек приводит, в конечном счете, к увеличению габаритов и ухудшению электрических параметров электрических машин и аппаратов.

Известно также устройство управления намоточным оборудованием (БУН-1) содержащее канал обмена информации, к которо- му подключены центральный процессор, оперативное запоминающее устройство, устройство управления вводом-выводом информации, выходы которого соединены с входами пультового терминала, и парал- лельный интерфейс, к входам которого подключены датчики и приводы исполнительных механизмов.

Наиболее близким по технической сущности к предлагаемому изобретению явля- ется устройство для программного управления намоточным станком, содержащее пульт оператора, программируемый логический контроллер, датчики положения вспомогательных механизмов, регулятор скорости, задатчик скорости, электродвигатель вращения шпинделя, тахогенератор, датчик угловых перемещений, приводы вспомогательных механизмов, причем входы и выходы пульта оператора подключены соответственно к первой группе выходов управления нагрузками и к первой группе входов ввода дискретных сигналов программируемого логического контроллера, вторая группа входов ввода дискретных сиг- налов которого подключена к соответствующим выходам датчиков положений вспомогательных механизмов, первый выход управления нагрузкой программируемого логического контроллера соединен с первым входом регулятора скорости, вторая группа выходов управления нагрузками программируемого логического контроллера - с группой входов задатчика скорости, выходом соединенного с вторым входом регулятора скорости, выходы которого под- ключены к электродвигателю вращения шпинделя, выход которого соединен механически со шпинделем, с входом тахогене- ратора, выходом соединенного с третьим

входом регулятора скорости и с входом датчика угловых перемещений, первым выходом соединенного с первым входом ввода дискретных сигналов программируемого логического контроллера, третья группа выходов управления нагрузками которого соединена с входами приводов вспомогательных механизмов.

Недостатком известного устройства является то, что он не обеспечивает точной рядовой намотки катушки, при которой витки лежат в ряду плотно друг к другу, отсутствуют кресты и завалы витков, максимально используется обмоточное пространство, так как в его состав не входят средства, обеспечивающие точное перемещение раскладчика (вторая координата), управление которым может осуществляться независимо от вращения шпинделя (первая координата).

Кроме того, устройство содержащее программируемый логический контроллер, который обеспечивает реализацию задач программно-логического и циклового управления, обладает низким быстродействием. Это вызвано тем, что программируемый логический контроллер является микропроцессорным устройством управления последовательного действия (отработка программы осуществляется последовательным выполнением команд).

Цель изобретения - повышение качества изготавливаемых изделий и повышение быстродействия устройства.

Поставленная цель достигается тем, что в устройство введены блок управления шаговым двигателем, электродвигатель раскладчика, первый и второй дешифраторы адреса, первый и второй триггеры, первый и второй счетчики импульсов, первый, второй и третий элементы И и генератор импульсов, выход которого соединен с первыми входами первого элемента И и второго элемента И, второй вход которого подключен к инверсному выходу второго триггера, а выход - к входу синхронной установки второго триггера, прямой выход которого соединен с вторым входом первого элемента И, выходом подключенного к импульсному входу блока управления шаговым двигателем и к входу обратного счета второго счетчика импульсов, выход нулевого разряда которого соединен с вторым входом ввода дискретных сигналов программируемого логического контроллера и с асинхронным входом сброса второго триггера, вход записи второго счетчика импульсов соединен с выходом второго дешифратора адреса, а информационные входы второго счетчика импульсов соединены с информационными входами первого счетчика импульсов и шиной данных программируемого контроллера, шина адреса которого подключена к входу младших разрядов первого дешифратора адреса и к вхо- ду младших разрядов второго дешифратора адреса, выход сигнала записи программируемого логического контроллера подключен к входу старшего разряда второго дешифратора адреса и к входу старшего разряда первого дешифратора адреса, выход которого соединен с входом записи первого счетчика импульсов, выход нулевого разряда которого подключен к третьему входу второго элемента И и к входу асинхронного сброса первого триггера, вход асинхронной установки которого соединен с первым выходом датчика угловых перемещений, второй выход которого подключен к первому входу третьего элемента И, второй вход ко- торого соединен с прямым выходом первого триггера, а выход третьего элемента И подключен к входу обратного счета первого счетчика импульсов, вход сброса которого соединен с входом сброса второго счетчика импульсов и выходом сигнала сброса программируемого логического контроллера, второй выход у правления нагрузкой которого подключен к первому входу задатчика скорости, вторым входом соединенного с первым выходом датчика угловых перемещений, а четвертая группа выходов управления нагрузками программируемого логического контроллера подключена к потенциальным входам блока управления ша- говым двигателем, выходы которого подключены к электродвигателю раскладчика, выход которого соединен механически с раскладчиком.

Введение в состав устройства блока уп- равления шаговым двигателем электродвигателя раскладчика, первого и второго дешифраторов адреса, первого и второго триггеров, первого и второго счетчиков импульсов, первого, второго и третьего эле- ментов И и генератора импульсов с соответствующими связями повышает качество изготавливаемых изделий и повышает быстродействие работы устройства. Устройство обеспечивает намотку каждого витка в плоскости, перпендикулярной оси катушки, при этом переброс (продольное перемещение) витка на диаметр провода происходит в течение поворота шпинделя (шаблона катушки) на заданный угол (в зоне переброса витка).

При этом обеспечивается точная рядовая намотка катушки, витки лежат в ряду плотно друг к другу, каждый виток верхнего ряда лежит между витками нижнего ряда,

отсутствуют кресты и завалы витков, максимально используется обмоточное пространство. Таким образом, катушка с рядовой намоткой обладает повышенной надежностью благодаря устранению опасности междувиткового и междуслойного замыкания. Высокий коэффициент заполнения сокращает расход меди и активных материалов, уменьшает габариты изделия в целом.

Применение аппаратных средств для контроля (подсчета импульсов с большой точностью) угла поворота шпинделя и величины перемещения раскладчика провода и использование для реализации остальных функций управления программируемого логического контроллера значительно повышает быстродействие устройства.

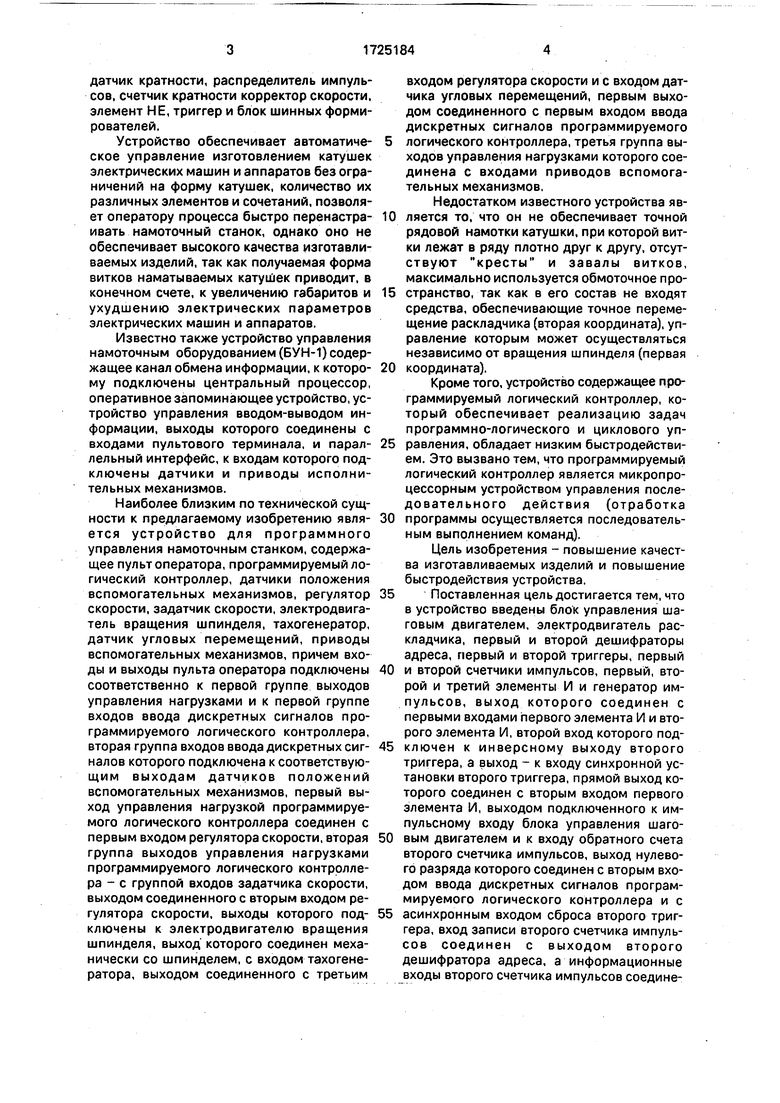

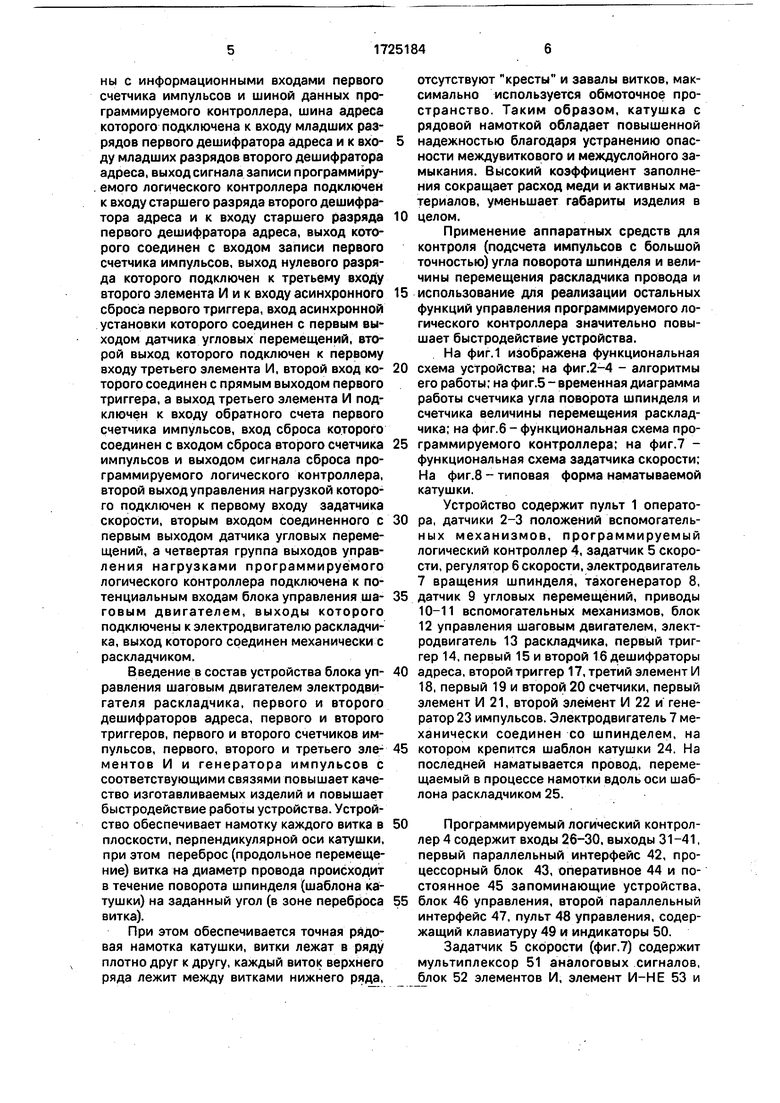

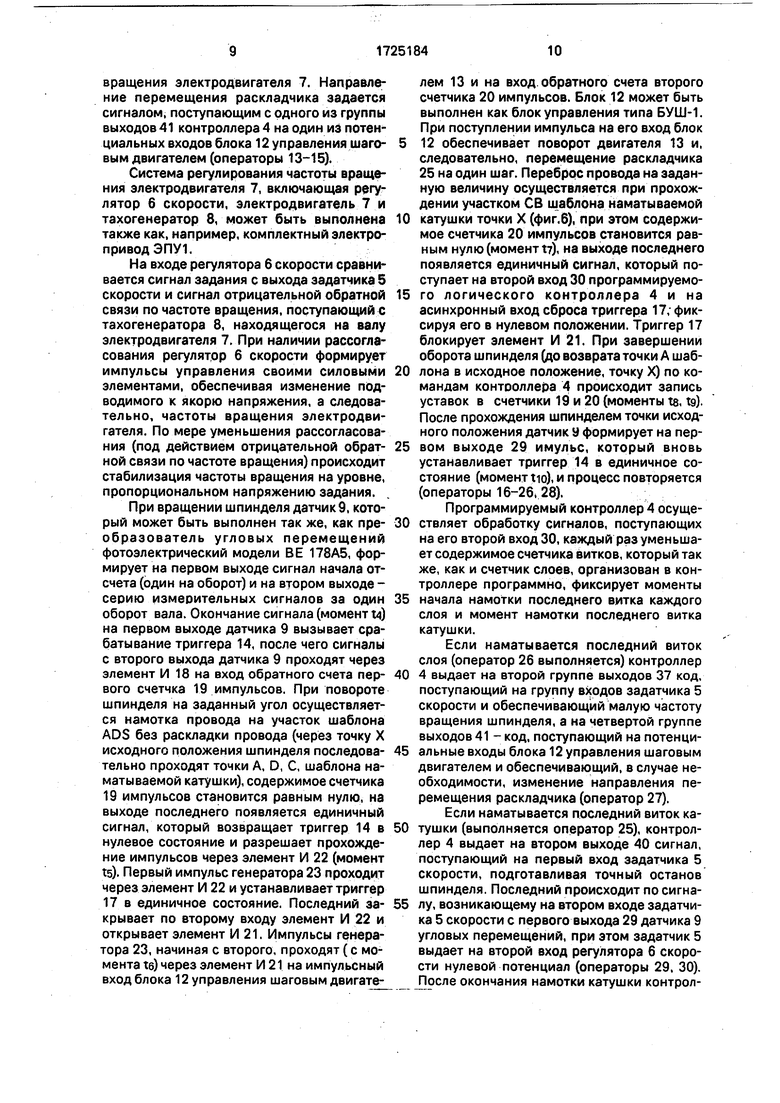

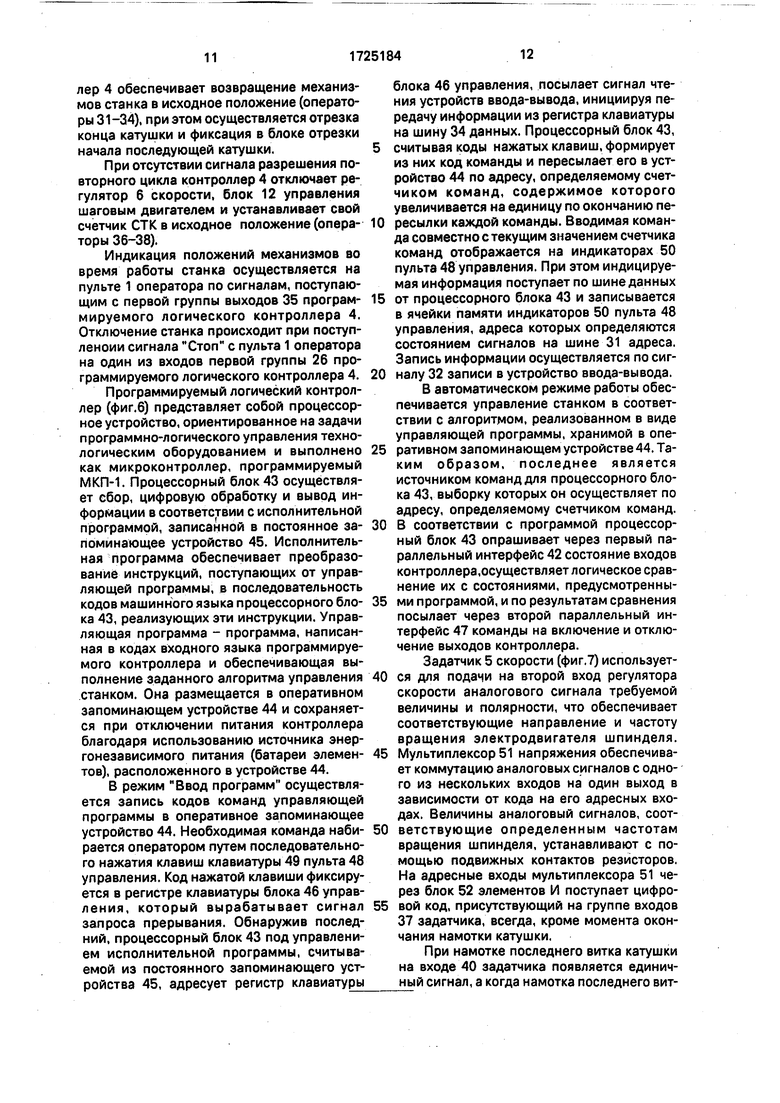

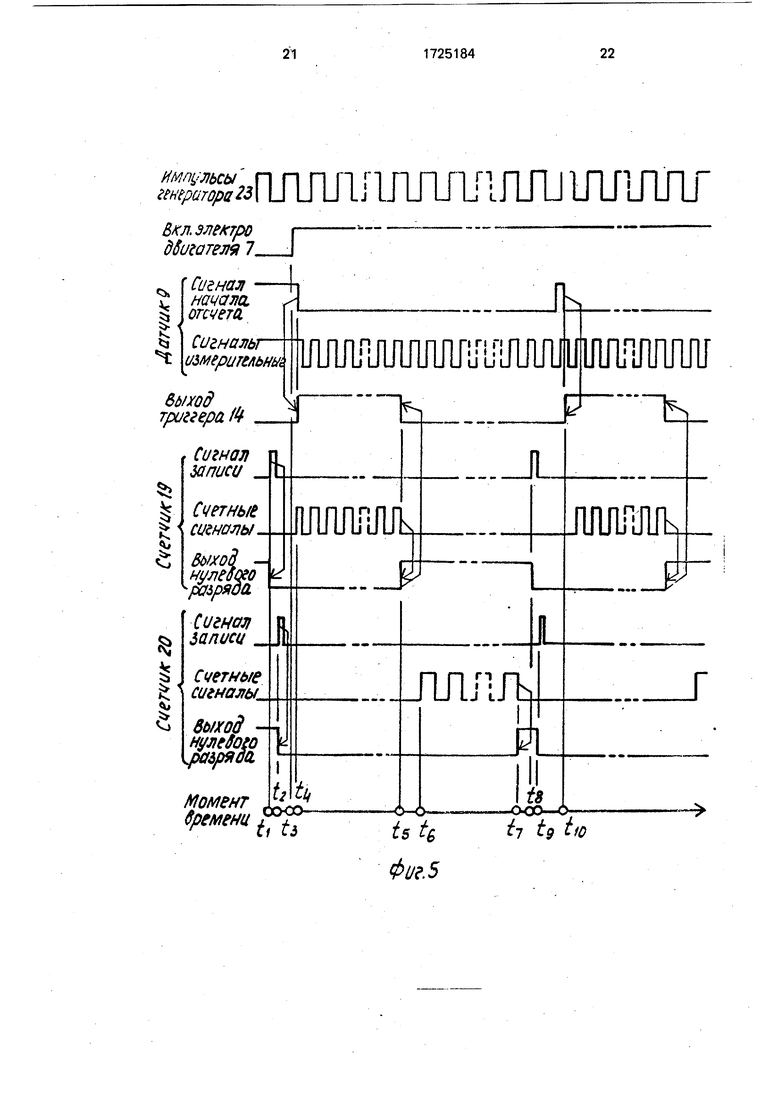

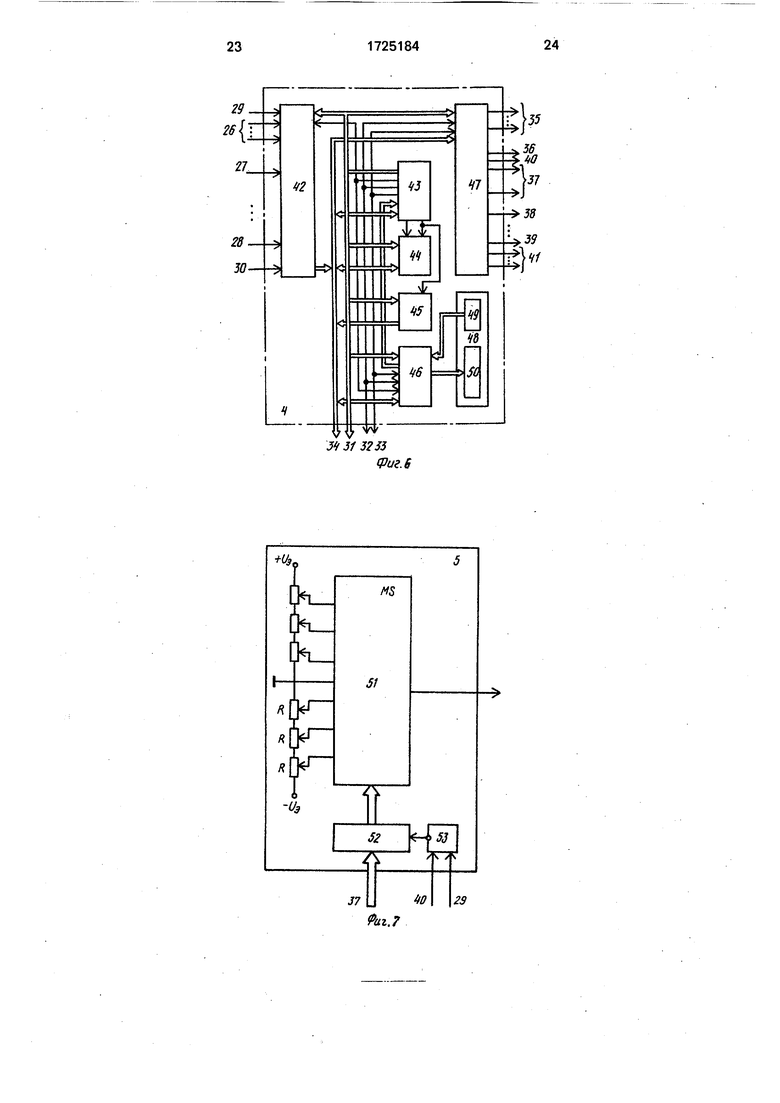

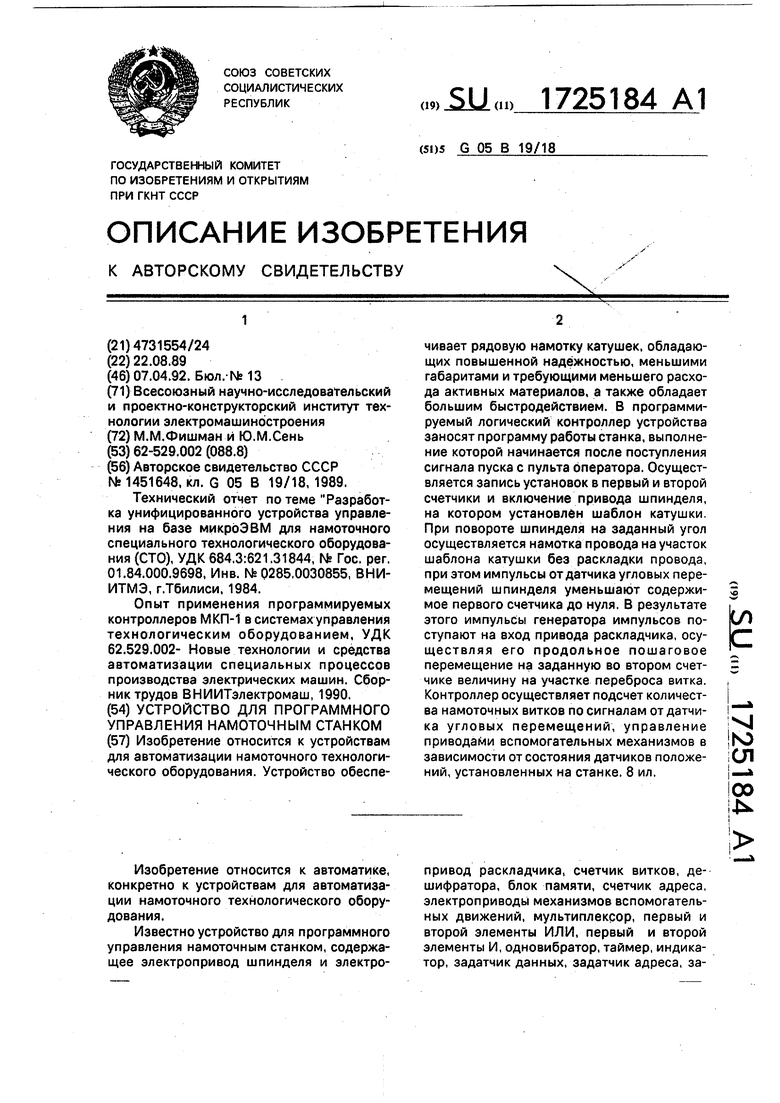

На фиг.1 изображена функциональная схема устройства; на фиг.2-4 - алгоритмы его работы; на фиг.5 - временная диаграмма работы счетчика угла поворота шпинделя и счетчика величины перемещения раскладчика; на фиг.6 - функциональная схема программируемого контроллера; на фиг.7 - функциональная схема задатчика скорости; На фиг.8 - типовая форма наматываемой катушки.

Устройство содержит пульт 1 оператора, датчики 2-3 положений вспомогательных механизмов, программируемый логический контроллер 4, задатчик 5 скорости, регулятор 6 скорости, электродвигатель 7 вращения шпинделя, тахогенератор 8, датчик 9 угловых перемещений, приводы 10-11 вспомогательных механизмов, блок 12 управления шаговым двигателем, электродвигатель 13 раскладчика, первый триггер 14, первый 15 и второй 16 дешифраторы адреса, второй триггер 17, третий элемент И 18, первый 19 и второй 20 счетчики, первый элемент И 21, второй элемент И 22 и генератор 23 импульсов. Электродвигатель 7 механически соединен со шпинделем, на котором крепится шаблон катушки 24. На последней наматывается провод, перемещаемый в процессе намотки вдоль оси шаблона раскладчиком 25.

Программируемый логический контроллер 4 содержит входы 26-30, выходы 31-41, первый параллельный интерфейс 42, процессорный блок 43, оперативное 44 и постоянное 45 запоминающие устройства, блок 46 управления, второй параллельный интерфейс 47, пульт 48 управления, содержащий клавиатуру 49 и индикаторы 50.

Задатчик 5 скорости (фиг.7) содержит мультиплексор 51 аналоговых сигналов, блок 52 элементов И, элемент И-НЕ 53 и

группу последовательно соединенных переменных резисторов.

Устройство работает следующим образом.

В запоминающее устройство программируемого логического контроллера 4 заносится программа управления циклом намоточного станка.

При включении устройства контроллер 4 устанавливается в исходное состояние, его счетчик команд СТК устанавливается в положение, соответствующее началу цикла станка, на второй группе выходов 37 управления нагрузками контроллера возникает нулевой код, который поступает на группу входов за датчика 5 скорости, запрещая с помощью регулятора 6 вращение электродвигателя 7 шпинделя, а на выходе 36 контроллера возникает сигнал сброса, который устанавливает первый 19 и второй 20 счетчики импульсов в нулевое состояние, при этом на выходе нулевого, разряда каждого из счетчиков появляется единичный сигнал. Сигнал с выхода нулевого разряда счетчика 19 импульсов поступает на асинхронный вход сброса триггера 14 и на третий вход элемента И 22, а сигнал с выхода нулевого разряда счетчика 20 импульсов - на асинхронный вход сброса триггера 17, который блокирует прохождение импульсов генератора 23 через элемент И 21 (оператор 1). Импульсы генератора 23, которые проходят в этом случае через элемент И 22 на вход синхронной установки триггера 17, не изменяют состояние триггера, так как на его входе асинхронного сброса присутствует единичный сигнал с выхода счетчика 20 импульсов.

Устройство может работать в двух режимах: Ввод программы и Автоматика. Режим Ввод программы используется для записи команд управляющей программы в запоминающее устройство, обеспечивающей выполнение заданного алгоритма управления циклом станка, и параметров изготавливаемой катушки (количества слоев катушки, количества витков в слое, диаметра провода и др.).

При этом необходимая команда набирается оператором на клавиатуре пульта управления контроллера 4, заносится в его запоминающее устройство и отображается на индикаторах пульта управления (операторы 2-6).

В режиме Автоматика контроллер 4 осуществляет управление станком в соответствии с управляющей программой, хранимой в его запоминающем устройстве. При поступлении сигнала Пуск с пульта 1 оператора на один из входов первой группы 26

программируемого логического контроллера 4 начинается отработка программы станка, при этом счетчик СТК переводится в положение, соответствующее следующему

шагу управления (операторы 7-10).

Программой предусматривается выполнение алгоритма управления последовательно по шагам (очередная технологическая операция выполняется после заверше0 ния выполнения предыдущей).

В начале цикла работы станка обеспечивается перемещение вспомогательных механизмов (включение нагревателя, обеспечивающего расплавление горячим

5 воздухом клеющего слоя провода в процессе намотки, заведение начала катушки в узел фиксации на шаблоне перед намоткой), при этом в зависимости от комбинации сигналов, поступающих на вторую группу вхо0 дов 27 и 28 от датчиков 2-3 положений, установленных на станке, контроллер 4 обеспечивает выдачу на третью группу выходов 38 и 39 необходимых команд включения приводов 10-11 вспомогательных

5 механизмов (операторы 31-34).

Затем осуществляется запись уставок в первый счетчик 19 импульсов величины угла поворота шпинделя (шаблона катушки) от исходного положения, после отработки ко0 торого начинается переброс провода (момент ti) и во второй счетчик 20 импульсов величины переброса провода при намотке одного витка, равной диаметру (половине диаметра) провода (момент ta). При этом на

5 входах младших (шине 31 адреса) и старшего (выхода 32 сигнала записи контроллера) разрядов дешифратора 15 (или 16) появляется комбинация сигналов, обеспечивающая запись кода числа, присутствующего на

0 шине 34 данных, в счетчик 19 (счетчик 20). При записи уставки в первый счетчик 19 импульсов на выходе его нулевого разряда появляется нулевой сигнал, который прекращает сброс триггера 14 и закрывает по

5 третьему входу элемента И 22. При записи уставки во второй счетчик 20 импульсов на выходе его нулевого разряда появляется нулевой сигнал, который прекращает сброс триггера 17.

0 После записи уставок производится включение (момент хз) электродвигателя 7 вращения шпинделя и выбор направления перемещения (вперед или назад) раскладчика. Для этого с выхода 36 контроллера 4 на

5 первый вход регулятора 6 скорости поступает сигнал запуска, а с группы выходов 37 - код на группу входов за датчика 5 скорости, который формирует на втором входе регулятора 6 скорости аналоговый сигнал, обеспечивающий заданную частоту и направление

вращения электродвигателя 7. Направление перемещения раскладчика задается сигналом, поступающим с одного из группы выходов 41 контроллера 4 на один из потенциальных входов блока 12 управления шаго- вым двигателем (операторы 13-15).

Система регулирования частоты вращения электродвигателя 7, включающая регулятор 6 скорости, электродвигатель.7 и тахогенератор 8, может быть выполнена также как, например, комплектный электропривод ЭПУ1.

На входе регулятора 6 скорости сравнивается сигнал задания с выхода задатчика 5 скорости и сигнал отрицательной обратной связи по частоте вращения, поступающий с тахогенератора 8, находящегося на валу электродвигателя 7. При наличии рассогласования регулятор б скорости формирует импульсы управления своими силовыми элементами, обеспечивая изменение подводимого к якорю напряжения, а следовательно, частоты вращения электродвигателя. По мере уменьшения рассогласования (под действием отрицательной обрат- ной связи по частоте вращения) происходит стабилизация частоты вращения на уровне, пропорциональном напряжению задания.

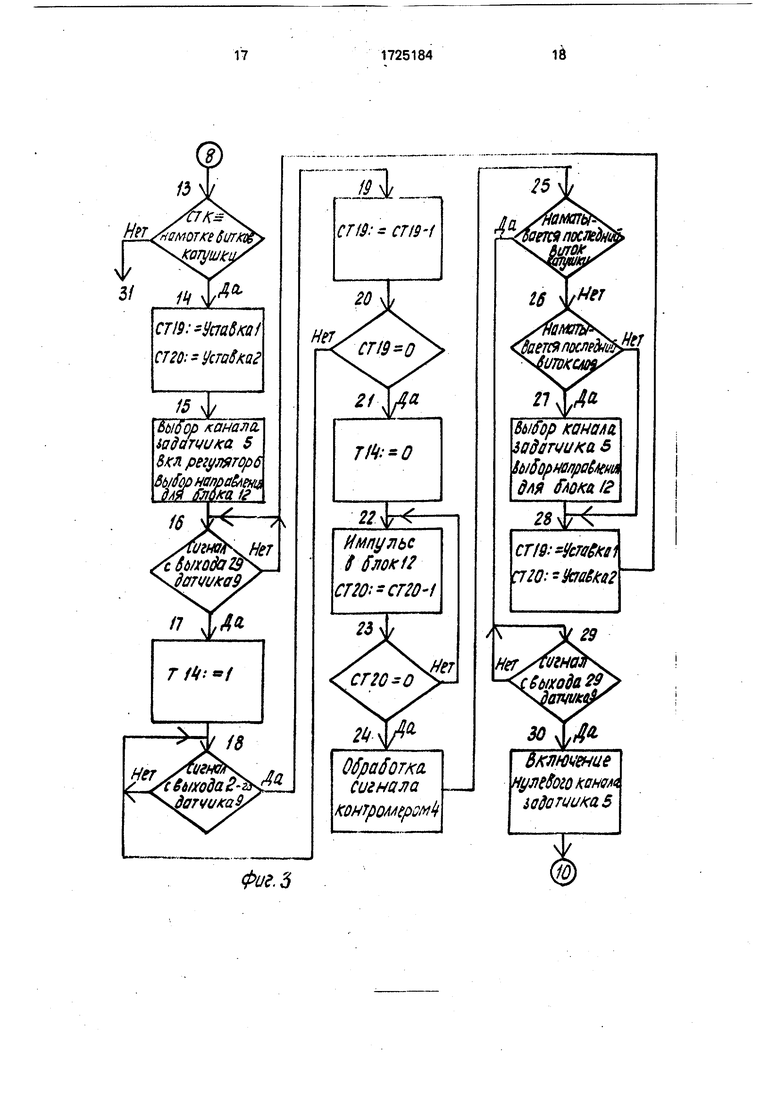

При вращении шпинделя датчик 9, который может быть выполнен так же, как пре- образователь угловых перемещений фотоэлектрический модели BE 178AS, формирует на первом выходе сигнал начала отсчета (один на оборот) и на втором выходе - серию измерительных сигналов за один оборот вала. Окончание сигнала (момент и) на первом выходе датчика 9 вызывает срабатывание триггера 14, после чего сигналы с второго выхода датчика 9 проходят через элемент И 18 на вход обратного счета пер- вого счетчка 1.9 импульсов. При повороте шпинделя на заданный угол осуществляется намотка провода на участок шаблона ADS без раскладки провода (через точку X исходного положения шпинделя последова- тельно проходят точки A, D, С, шаблона наматываемой катушки), содержимое счетчика 19 импульсов становится равным нулю, на выходе последнего появляется единичный сигнал, который возвращает триггер 14 в нулевое состояние и разрешает прохождение импульсов через элемент И 22 (момент ts). Первый импульс генератора 23 проходит через элемент И 22 и устанавливает триггер 17 в единичное состояние. Последний за- крывает по второму входу элемент И 22 и открывает элемент И 21. Импульсы генератора 23, начиная с второго, проходят (с момента te) через элемент И 21 на импульсный вход блока 12 управления шаговым двигателем 13 и на вход обратного счета второго счетчика 20 импульсов. Блок 12 может быть выполнен как блок управления типа БУШ-1. При поступлении импульса на его вход блок 12 обеспечивает поворот двигателя 13 и, следовательно, перемещение раскладчика 25 на один шаг. Переброс провода на заданную величину осуществляется при прохождении участком СВ шаблона наматываемой катушки точки X (фиг.6), при этом содержимое счетчика 20 импульсов становится равным нулю (момент ty), на выходе последнего появляется единичный сигнал, который поступает на второй вход 30 программируемого логического контроллера 4 и на асинхронный вход сброса триггера 17, фиксируя его в нулевом положении. Триггер 17 блокирует элемент И 21. При завершении оборота шпинделя (до возврата точки А шаблона в исходное положение, точку X) по командам контроллера 4 происходит запись уставок в счетчики 19 и 20 (моменты te, tg). После прохождения шпинделем точки исходного положения датчик 9 формирует на первом выходе 29 имульс, который вновь устанавливает триггер 14 в единичное состояние (момент tio), и процесс повторяется (операторы 16-26,28).

Программируемый контроллер 4 осуществляет обработку сигналов, поступающих на его второй вход 30, каждый раз уменьшает содержимое счетчика витков, который так же, как и счетчик слоев, организован в контроллере программно, фиксирует моменты начала намотки последнего витка каждого слоя и момент намотки последнего витка катушки.

Если наматывается последний виток слоя (оператор 26 выполняется) контроллер 4 выдает на второй группе выходов 37 код, поступающий на группу входов задатчика 5 скорости и обеспечивающий малую частоту вращения шпинделя, а на четвертой группе выходов 41 - код, поступающий на потенциальные входы блока 12 управления шаговым двигателем и обеспечивающий, в случае необходимости, изменение направления перемещения раскладчика (оператор 27).

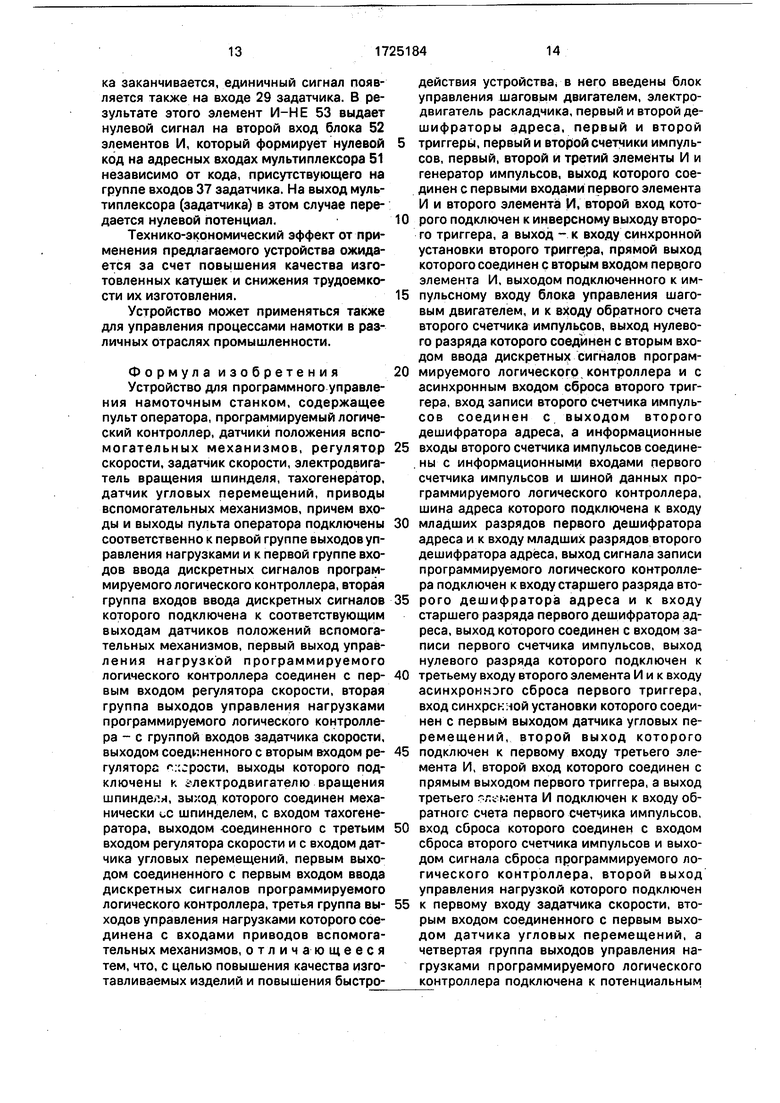

Если наматывается последний виток катушки (выполняется оператор 25), контроллер 4 выдает на втором выходе 40 сигнал, поступающий на первый вход задатчика 5 скорости, подготавливая точный останов шпинделя. Последний происходит по сигналу, возникающему на втором входе задатчика 5 скорости с первого выхода 29 датчика 9 угловых перемещений, при этом задатчик 5 выдает на второй вход регулятора 6 скорости нулевой потенциал (операторы 29, 30). После окончания намотки катушки контроллер 4 обеспечивает возвращение механизмов станка в исходное положение (операторы 31-34), при этом осуществляется отрезка конца катушки и фиксация в блоке отрезки начала последующей катушки.

При отсутствии сигнала разрешения повторного цикла контроллер 4 отключает регулятор б скорости, блок 12 управления шаговым двигателем и устанавливает свой счетчик СТК в исходное положение (операторы 36-38).

Индикация положений механизмов во время работы станка осуществляется на пульте 1 оператора по сигналам, поступающим с первой группы выходов 35 программируемого логического контроллера 4. Отключение станка происходит при поступ- леноии сигнала Стоп с пульта 1 оператора на один из входов первой группы 26 программируемого логического контроллера 4.

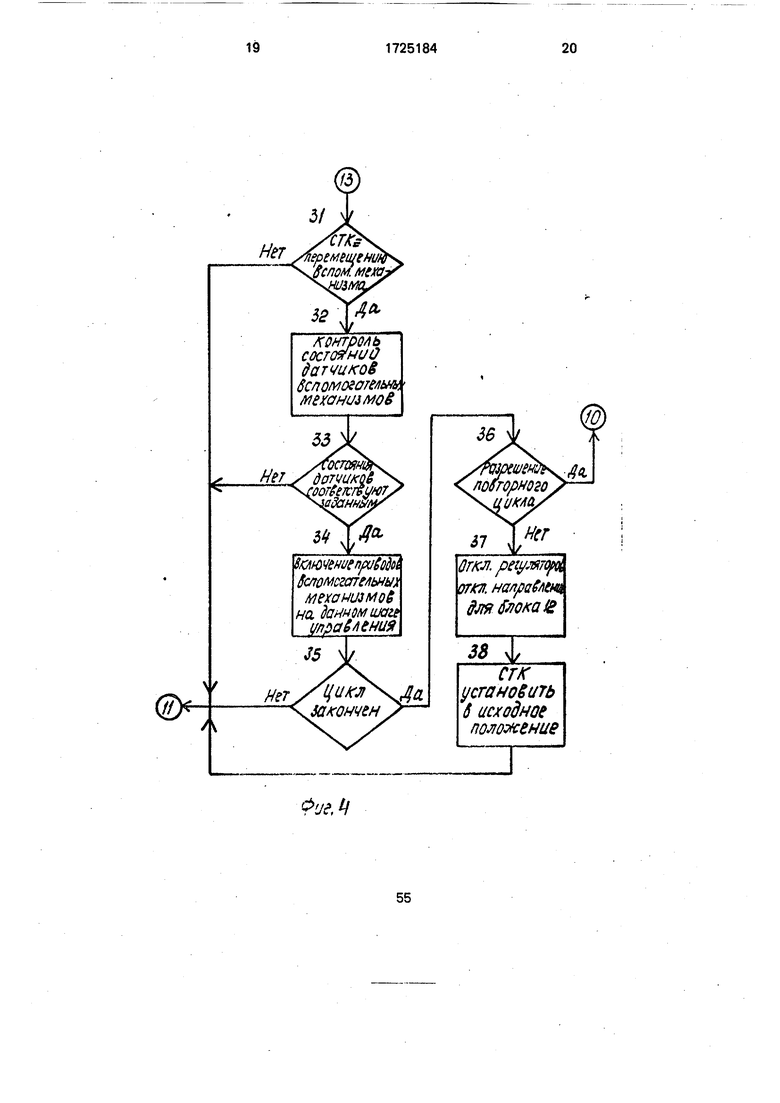

Программируемый логический контроллер (фиг.6) представляет собой процессорное устройство, ориентированное на задачи программно-логического управления технологическим оборудованием и выполнено как микроконтроллер, программируемый МКП-1. Процессорный блок 43 осуществляет сбор, цифровую обработку и вывод информации в соответствии с исполнительной программой, записанной в постоянное запоминающее устройство 45. Исполнительная программа обеспечивает преобразование инструкций, поступающих от управляющей программы, в последовательность кодов машинного языка процессорного блока 43, реализующих эти инструкции. Управляющая программа - программа, написанная в кодах входного языка программируемого контроллера и обеспечивающая выполнение заданного алгоритма управления станком. Она размещается в оперативном запоминающем устройстве 44 и сохраняется при отключении питания контроллера благодаря использованию источника энергонезависимого питания (батареи элементов), расположенного в устройстве 44.

В режим Ввод программ осуществляется запись кодов команд управляющей программы в оперативное запоминающее устройство 44. Необходимая команда набирается оператором путем последовательного нажатия клавиш клавиатуры 49 пульта 48 управления. Код нажатой клавиши фиксируется в регистре клавиатуры блока 46 управ- ления, который вырабатывает сигнал запроса прерывания. Обнаружив последний, процессорный блок 43 под управлением исполнительной программы, считываемой из постоянного запоминающего устройства 45, адресует регистр клавиатуры

блока 46 управления, посылает сигнал чтения устройств ввода-вывода, инициируя передачу информации из регистра клавиатуры на шину 34 данных. Процессорный блок 43,

считывая коды нажатых клавиш, формирует из них код команды и пересылает его в устройство 44 по адресу, определяемому счетчиком команд, содержимое которого увеличивается на единицу по окончанию пе0 ресылки каждой команды. Вводимая команда совместно с текущим значением счетчика команд отображается на индикаторах 50 пульта 48 управления. При этом индицируемая информация поступает по шине данных

5 от процессорного блока 43 и записывается в ячейки памяти индикаторов 50 пульта 48 управления, адреса которых определяются состоянием сигналов на шине 31 адреса. Запись информации осуществляется по сиг0 налу 32 записи в устройство ввода-вывода. В автоматическом режиме работы обеспечивается управление станком в соответствии с алгоритмом, реализованном в виде управляющей программы, хранимой в опе5 ративном запоминающем устройстве 44. Та- ким образом, последнее является источником команд для процессорного блока 43, выборку которых он осуществляет по адресу, определяемому счетчиком команд.

0 В соответствии с программой процессорный блок 43 опрашивает через первый параллельный интерфейс 42 состояние входов контроллера,осуществляет логическое сравнение их с состояниями, предусмотренны5 ми программой, и по результатам сравнения посылает через второй параллельный интерфейс 47 команды на включение и отключение выходов контроллера.

Задатчик 5 скорости (фиг.7) использует0 ся для подами на второй вход регулятора скорости аналогового сигнала требуемой величины и полярности, что обеспечивает соответствующие направление и частоту вращения электродвигателя шпинделя.

5 Мультиплексор 51 напряжения обеспечивает коммутацию аналоговых сигналов с одного из нескольких входов на один выход в зависимости от кода на его адресных входах. Величины аналоговый сигналов, соот0 ветствующие определенным частотам вращения шпинделя, устанавливают с помощью подвижных контактов резисторов. На адресные входы мультиплексора 51 через блок 52 элементов И поступает цифро5 вой код, присутствующий на группе входов 37 задатчика, всегда, кроме момента окончания намотки катушки.

При намотке последнего витка катушки на входе 40 задатчика появляется единичный сигнал, а когда намотка последнего витка заканчивается, единичный сигнал появляется также на входе 29 задатчика. В результате этого элемент И-НЕ 53 выдает нулевой сигнал на второй вход блока 52 элементов И, который формирует нулевой код на адресных входах мультиплексора 51 независимо от кода, присутствующего на группе входов 37 задатчика. На выход мультиплексора (задатчика) в этом случае передается нулевой потенциал.

Технико-экономический эффект от применения предлагаемого устройства ожидается за счет повышения качества изготовленных катушек и снижения трудоемкости их изготовления.

Устройство может применяться также для управления процессами намотки в различных отраслях промышленности.

Ф о р м у л а и з о б р е т е н и я Устройство для программного управления намоточным станком, содержащее пульт оператора, программируемый логический контроллер, датчики положения вспо- могательных механизмов, регулятор скорости, задатчик скорости, электродвигатель вращения шпинделя, тахогенератор, датчик угловых перемещений, приводы вспомогательных механизмов, причем входы и выходы пульта оператора подключены соответственно к первой группе выходов управления нагрузками и к первой группе входов ввода дискретных сигналов программируемого логического контроллера,вторая группа входов ввода дискретных сигналов которого подключена к соответствующим выходам датчиков положений вспомогательных механизмов, первый выход управления нагрузкой программируемого логического контроллера соединен с первым входом регулятора скорости, вторая группа выходов управления нагрузками программируемого логического контроллера - с группой входов задатчика скорости, выходом соединенного с вторым входом регулятора с.-.срости, выходы которого подключены к электродвигателю вращения шпинделя, зыход которого соединен механически v,c шпинделем, с входом тахогене- ратора, выходом соединенного с третьим входом регулятора скорости и с входом датчика угловых перемещений, первым выходом соединенного с первым входом ввода дискретных сигналов программируемого логического контроллера, третья группа выходов управления нагрузками которого соединена с входами приводов вспомогательных механизмов, отличающееся тем, что, с целью повышения качества изготавливаемых изделий и повышения быстродействия устройства, в него введены блок управления шаговым двигателем, электродвигатель раскладчика, первый и второй дешифраторы адреса, первый и второй

триггеры, первый и второй счетчики импульсов, первый, второй и третий элементы И и генератор импульсов, выход которого соединен с первыми входами первого элемента И и второго элемента И, второй вход кото0 рого подключен к инверсному выходу второго триггера, а выход - к входу синхронной установки второго триггера, прямой выход которого соединен с вторым входом первого элемента И, выходом подключенного к им5 пульсному входу блока управления шаговым двигателем, и к входу обратного счета второго счетчика импульсов, выход нулевого разряда которого соединен с вторым входом ввода дискретных сигналов програм0 мируемого логического, контроллера и с асинхронным входом сброса второго триггера, вход записи второго счетчика импульсов соединен с выходом второго дешифратора адреса, а информационные

5 входы второго счетчика импульсов соедине- . ны с информационными входами первого счетчика импульсов и шиной данных программируемого логического контроллера, шина адреса которого подключена к входу

0 младших разрядов первого дешифратора адреса и к входу младших разрядов второго дешифратора адреса, выход сигнала записи программируемого логического контроллера подключен к входу старшего разряда вто5 рого дешифратора адреса и к входу старшего разряда первого дешифратора адреса, выход которого соединен с входом записи первого счетчика импульсов, выход нулевого разряда которого подключен к

0 третьему входу второго элемента И и к входу асинхронного сброса первого триггера, вход синхронной установки которого соединен с первым выходом датчика угловых перемещений, второй выход которого

5 подключен к первому входу третьего элемента И, второй вход которого соединен с прямым выходом первого триггера, а выход третьего г-ль-мента И подключен к входу обратного счета первого счетчика импульсов,

0 вход сброса которого соединен с входом сброса второго счетчика импульсов и выходом сигнала сброса программируемого логического контроллера, второй выход управления нагрузкой которого подключен

5 к первому входу задатчика скорости, вторым входом соединенного с первым выходом датчика угловых перемещений, а четвертая группа выходов управления нагрузками программируемого логического контроллера подключена к потенциальным

входам блока управления шаговым двигате- родвигателю раскладчика, выход которого лем, выходы которого подключены к элект- соединен механически с раскладчиком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программного управления намоточным станком | 1990 |

|

SU1784942A1 |

| Устройство для программного управления намоточным станком | 1987 |

|

SU1451648A1 |

| Устройство для программного управления бандажировочным станком | 1989 |

|

SU1725187A1 |

| Устройство контроля и управления технологическим комплексом для намотки изделий | 1989 |

|

SU1661721A1 |

| Устройство для программного управления намоточным станком | 1985 |

|

SU1251029A1 |

| Намоточное устройство | 1981 |

|

SU994386A1 |

| Устройство для программного управления намоточным оборудованием | 1985 |

|

SU1293699A1 |

| Устройство для программного управления намоточным оборудованием | 1984 |

|

SU1273879A2 |

| Устройство для управления намоточным станком | 1979 |

|

SU807398A1 |

| ИМИТАТОР СИГНАЛОВ УПРАВЛЕНИЯ ПОЗИЦИОНИРОВАНИЕМ МАГНИТНЫХ ГОЛОВОК ОТНОСИТЕЛЬНО МАГНИТНЫХ ДИСКОВ | 1991 |

|

RU2017239C1 |

Изобретение относится к устройствам для автоматизации намоточного технологического оборудования. Устройство обеспечивает рядовую намотку катушек, обладающих повышенной надежностью, меньшими габаритами и требующими меньшего расхода активных материалов, а также обладает большим быстродействием. В программируемый логический контроллер устройства заносят программу работы станка, выполнение которой начинается после поступления сигнала пуска с пульта оператора. Осуществляется запись установок в первый и второй счетчики и включение привода шпинделя, на котором установлен шаблон катушки. При повороте шпинделя на заданный угол осуществляется намотка провода на участок шаблона катушки без раскладки провода, при этом импульсы отдатчика угловых перемещений шпинделя уменьшают содержимое первого счетчика до нуля. В результате этого импульсы генератора импульсов поступают на вход привода раскладчика, осуществляя его продольное пошаговое перемещение на заданную во втором счетчике величину на участке переброса витка. Контроллер осуществляет подсчет количества намоточных витков по сигналам от датчика угловых перемещений, управление приводами вспомогательных механизмов в зависимости от состояния датчиков положений, установленных на станке. 8 ил. Ё и |СЛ 00 4

фиг.1 .

JS

Нет/Ци Л&

шончен

ие, Ц

Огкл. реум/ори

отм, напраёлещ

для&ока1Ј

38

cr/r усгано&ить 6 исходное положение

.ПЛЛЛГ ШЛЛЛШи ITUUtfU

Фиг. 5

3t 31 3233

(Риг. 6

PasSepTKo.

Фаг. f

| Устройство для программного управления намоточным станком | 1987 |

|

SU1451648A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Технический отчет по теме Разработка унифицированного устройства управления на базе микроэвм для намоточного специального технологического оборудования (СТО), УДК 684.3:621.31844, № Гос | |||

| per | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПЕРЕДВИЖНАЯ ДИАГРАММА ДЛЯ СРАВНЕНИЯ ЦЕННОСТИ РАЗЛИЧНЫХ ПРОДУКТОВ ПО ИХ КАЛОРИЙНОСТИ | 1919 |

|

SU285A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сборник трудов ВНИИТэлектромаш, 1990 | |||

Авторы

Даты

1992-04-07—Публикация

1989-08-22—Подача