(54 ГИДРАВЛИЧЕСКИЙ ПРИВОД РУЛЯ СУДНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрогидравлическая судовая рулевая машина | 1981 |

|

SU958226A1 |

| Электрогидравлическая рулевая машина | 1981 |

|

SU994340A1 |

| Гидравлический привод судового руля | 1981 |

|

SU958225A1 |

| Электрогидравлическая рулевая машина | 1986 |

|

SU1320121A1 |

| Электрогидравлическая судовая рулевая машина | 1980 |

|

SU937269A1 |

| Электрогидравлическая рулевая машина | 1984 |

|

SU1207902A1 |

| Электрогидравлическая рулевая машина | 1983 |

|

SU1119929A1 |

| Судовая рулевая гидравлическая машина | 1988 |

|

SU1728083A1 |

| Гидравлический привод руля | 1980 |

|

SU950594A1 |

| Электрогидравлическая рулевая машина | 1983 |

|

SU1123939A1 |

1

Изобретение относится к судостроению, в частности к гидравлическим приводам рулей судов.

Известен гидравлический привод руля судна, содержащий силовой исполнительный механизм многокамерной конструкции, кинематически связанный с баллером руля и гидравлически посредством параллельных напорно-всасывающих трубопроводов через автоматические клапаны с гидравлическим управлением, и клапанную коробку с насосными агрегатами, пускатели электродвигателей которых через блокировочно-распределительное устройство электрически связаны с реле уровня жидкости, установленными на цистернах подпитки рабочей жидкостью гидравлической системы 1.

Однако известный гидравлический привод руля судна не обладает достаточной надежностью в случае нарушения герметичности гидравлической системы, т.е. происходит полная потеря управления судном.

Цель изобретения - повышение надежности гидравлического привода руля путем обнаружения и изоляции неисправного участ ка гидросистемь.

Указанная цель достигается тем, что гидравлический привод руля снабжен дифференциальными датчиками давления, двухпозиционными клапанами кольцевания с электромагнитным управлением, причем дифференциальные датчики давления установлены между параллельно напорными и параллельно всасывающими трубопроводами, при этом последние и камеры силового исполнительного механизма попарно в крайних положениях зашунтированы двухпозиционными клапанами с электромагнитным управлением, электрически связанными с дифференциальными датчиками давления, а двухпозиционные клапаны кольцевания и автоматические клапаны с гидравлическим управлением установлены непосредственно на клапанной коробке.

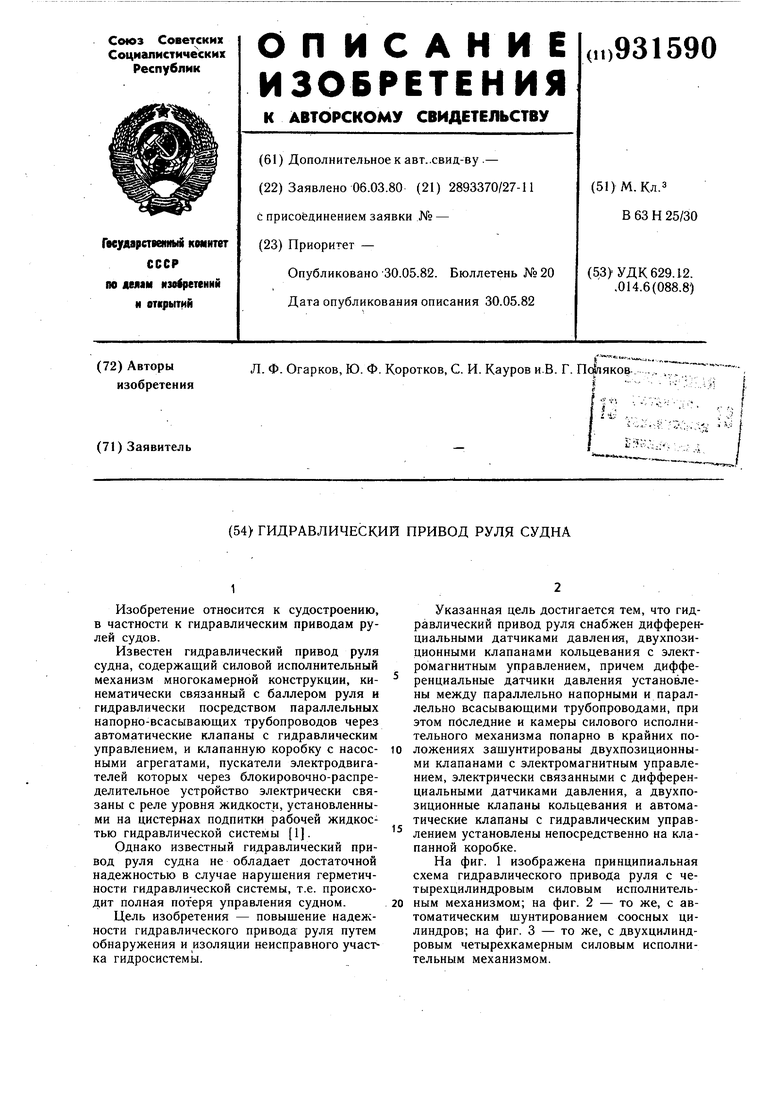

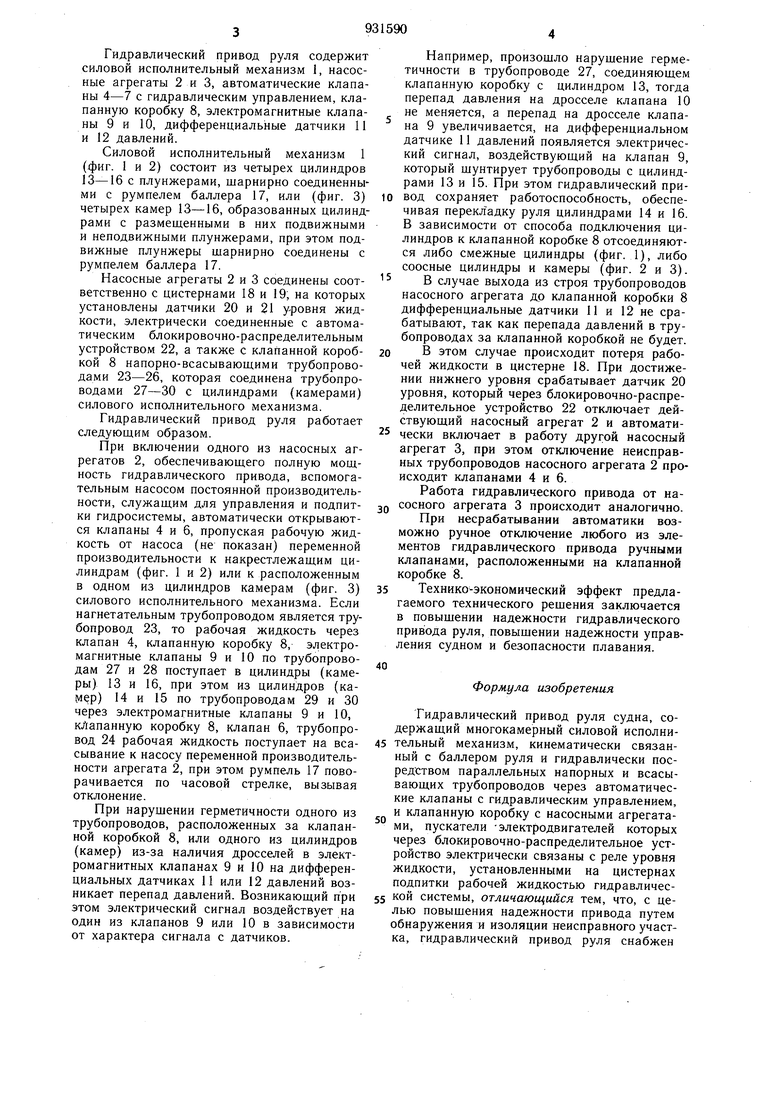

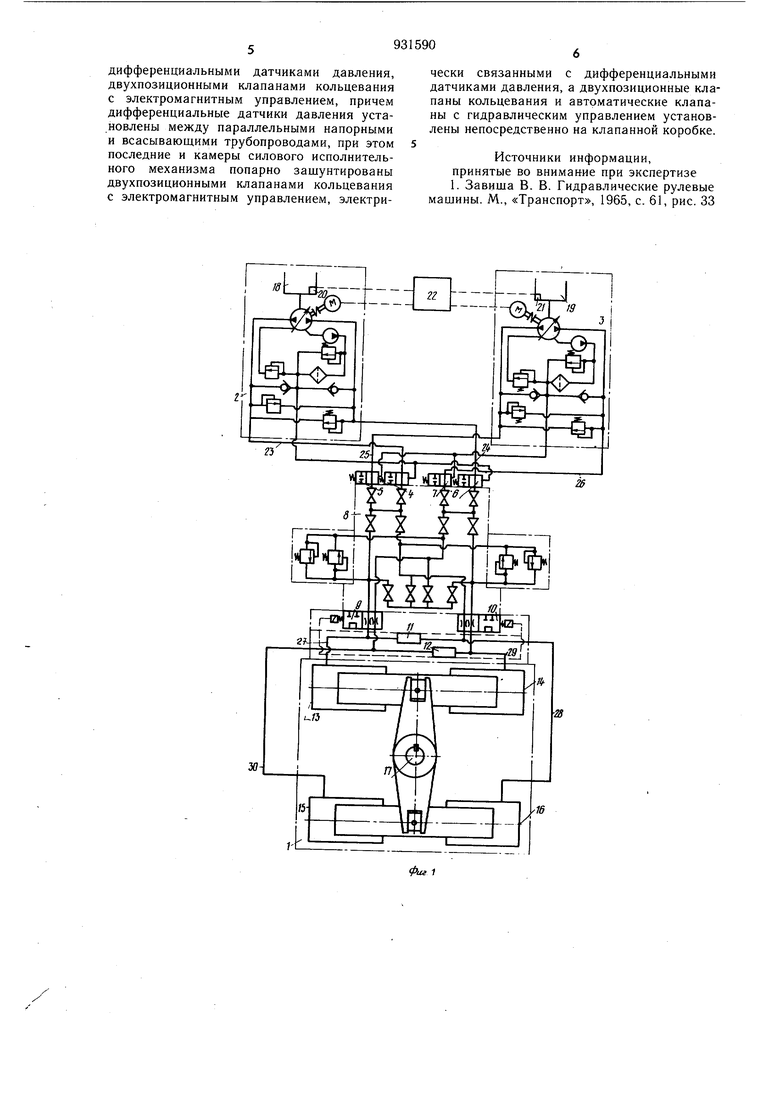

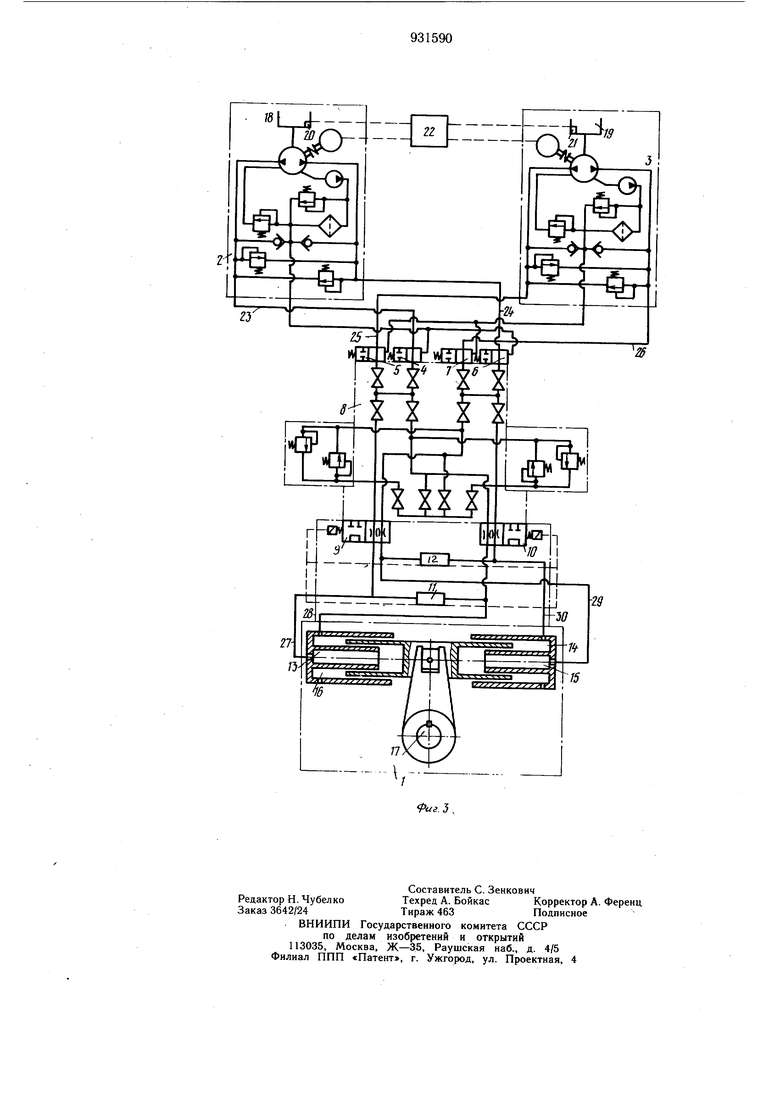

На фиг. 1 изображена принципиальная схема гидравлического привода руля с четырехцилиндровым силовым исполнительным механизмом; на фиг. 2 - то же, с автоматическим шунтированием соосных цилиндров; на фиг. 3 - то же, с двухцилиндровым четырехкамерным силовым исполнительным механизмом.

Гидравлический привод руля содержит силовой исполнительный механизм 1, насосные агрегаты 2 и 3, автоматические клапаны 4-7 с гидравлическим управлением, клапанную коробку 8, электромагнитные клапаны 9 и 10, дифференциальные датчики И и 12 давлений.

Силовой исполнительный механизм 1 (фиг. 1 и 2) состоит из четырех цилиндров с плунжерами, шарнирно соединенными с румпелем баллера 17, или (фиг. 3) четырех камер 13-16, образованных цилиндрами с размещенными в них подвижными и неподвижными плунжерами, при этом подвижные плунжеры шарнирно соединены с румпелем баллера 17.

Насосные агрегаты 2 и 3 соединены соответственно с цистернами 18 и 19, на которых установлены датчики 20 и 21 у-ровня жидкости, электрически соединенные с автоматическим блокировочно-распределительным устройством 22, а также с клапанной коробкой 8 напорно-всасывающими трубопроводами 23-26, которая соединена трубопроводами 27-30 с цилиндрами (камерами) силового исполнительного механизма.

Гидравлический привод руля работает следующим образом.

При включении одного из насосных агрегатов 2, обеспечивающего полную мощность гидравлического привода, вспомогательным насосом постоянной производительности, служащим для управления и подпитки гидросистемы, автоматически открываются клапаны 4 и 6, пропуская рабочую жидкость от насоса (не показан) переменной производительности к накрестлежащим цилиндрам (фиг. 1 и 2) или к расположенным в одном из цилиндров камерам (фиг. 3) силового исполнительного механизма. Если нагнетательным трубопроводом является трубопровод 23, то рабочая жидкость через клапан 4, клапанную коробку 8, электромагнитные клапаны 9 и 10 по трубопроводам 27 и 28 поступает в цилиндры (камеры) 13 и 16, при этом из цилиндров (камер) 14 и 15 по трубопроводам 29 и 30 через электромагнитные клапаны 9 и 10, клапанную коробку 8, клапан 6, трубопровод 24 рабочая жидкость поступает на всасывание к насосу переменной производительности агрегата 2, при этом румпель 17 поворачивается по часовой стрелке, вызывая отклонение.

При нарушении герметичности одного из трубопроводов, расположенных за клапанной коробкой 8, или одного из цилиндров (камер) из-за наличия дросселей в электромагнитных клапанах 9 и 10 на дифференциальных датчиках 11 или 12 давлений возникает перепад давлений. Возникающий при этом электрический сигнал воздействует на один из клапанов 9 или 10 в зависимости от характера сигнала с датчиков.

Например, произошло нарущение герметичности в трубопроводе 27, соединяющем клапанную коробку с цилиндром 13, тогда перепад давления на дросселе клапана 10 не меняется, а перепад на дросселе клапана 9 увеличивается, на дифференциальном датчике 11 давлений появляется электрический сигнал, воздействующий на клапан 9, который шунтирует трубопроводы с цилиндрами 13 и 15. При этом гидравлический привод сохраняет работоспособность, обеспечивая перекладку руля цилиндрами 14 и 16. В зависимости от способа подключения цилиндров к клапанной коробке 8 отсоединяются либо смежные цилиндры (фиг. 1), либо соосные цилиндры и камеры (фиг. 2 и 3).

В случае выхода из строя трубопроводов насосного агрегата до клапанной коробки 8 дифференциальные датчики И и 12 не срабатывают, так как перепада давлений в трубопроводах за клапанной коробкой не будет.

В этом случае происходит потеря рабочей жидкости в цистерне 18. При достижении нижнего уровня срабатывает датчик 20 уровня, который через блокировочно-распределительное устройство 22 отключает действующий насосный агрегат 2 и автоматически включает в работу другой насосный агрегат 3, при этом отключение неисправных трубопроводов насосного агрегата 2 происходит клапанами 4 и 6.

Работа гидравлического привода от насосного агрегата 3 происходит аналогично. При несрабатывании автоматики возможно ручное отключение любого из элементов гидравлического привода ручными клапанами, расположенными на клапанной коробке 8.

Технико-экономический эффект предлагаемого технического решения заключается в повышении надежности гидравлического привода руля, повышении надежности управления судном и безопасности плавания.

Формула изобретения

Гидравлический привод руля судна, содержащий многокамерный силовой исполнительный механизм, кинематически связанный с баллером руля и гидравлически посредством параллельных напорных и всасывающих трубопроводов через автоматические клапаны с гидравлическим управлением, и клапанную коробку с насосными агрегатами, пускатели электродвигателей которых через блокировочно-распределительное устройство электрически связаны с реле уровня жидкости, установленными на цистернах подпитки рабочей жидкостью гидравлической системы, отличающийся тем, что, с целью повышения надежности привода путем обнаружения и изоляции неисправного участка, гидравлический привод руля снабжен

дифференциальными датчиками давления, двухпозиционными клапанами кольцевания с электромагнитным управлением, причем дифференциальные датчики давления установлены между параллельными напорными и всасывающими трубопроводами, при этом последние и камеры силового исполнительного механизма попарно зашунтированы двухпозиционными клапанами кольцевания с электромагнитным управлением, электрически связанными с дифференциальными датчиками давления, а двухпозиционные клапаны кольцевания и автоматические клапаны с гидравлическим управлением установлены непосредственно на клапанной коробке.

Источники информации, принятые во внимание при экспертизе 1. Завиша В. В. Гидравлические рулевые машины. М., «Транспорт, 1965, с. 61, рис. 33

Авторы

Даты

1982-05-30—Публикация

1980-03-06—Подача