(S ГРУЗОПОДЪЕМНАЯ ТРАВЕРСА

| название | год | авторы | номер документа |

|---|---|---|---|

| Монорельсовая транспортная система | 1987 |

|

SU1438994A1 |

| СТОЛ ПЕРЕГРУЗОЧНЫЙ | 2018 |

|

RU2678928C1 |

| ПОДЪЕМНИК ДЛЯ ПРЯМОЛИНЕЙНЫХ ЛЕСТНИЧНЫХ МАРШЕЙ | 2012 |

|

RU2509711C2 |

| ЛЕСТНИЧНЫЙ ПОДЪЕМНИК ДЛЯ ИНВАЛИДОВ | 1997 |

|

RU2116238C1 |

| Подвесной грузонесущий конвейер для транспортирования длинномерных грузов | 1983 |

|

SU1207914A1 |

| Автоматизированная линия для получения отливок | 1982 |

|

SU1154802A1 |

| Устройство для поворота грузовых подвесок конвейера | 1983 |

|

SU1155535A1 |

| Подвесной конвейер | 1990 |

|

SU1728091A1 |

| КРУТОНАКЛОННЫЙ ЦЕПНОЙ ПОДВЕСНОЙ КОНВЕЙЕР | 2001 |

|

RU2209168C2 |

| Балансирная траверса В.С.Левадного | 1985 |

|

SU1310326A1 |

1 ,

Изобретение относится к подъемно-транспорному оборудованию, а именно к траверсам для тяжелых длинно мерных грузов.

Известна грузоподъемная траверса, содержащая .несущую балку с установленными на ней с возможностью реверсивного перемещения грузовыми подвесками, механизм перемещения подвесок, содержащий тяговую цепь, взаимодействующую со звездочками, и привод Q.

Недостатком известного устройства является сложность конструкции ввиду установки сложного электропривода.

Цель изобретения - упрощение конструкции траверсы и расширение ее функциональных возможностей.

Указанная цель достигается тем, что привод содержит толкатель, выполненный в виде рамки, на которой закреплены отрезки цепей, взаимодействующие со звездочками, установленными на одной оси с упомянутыми звездочками механизма перемещения подвесок, а каждая из подвесок снабжена двухсторонней гребенкой, закрепленной на эксцентричной оси и взаимодействующей с упомянутой тяговой цепью.

На фиг, 1 изображена предлагаемая траверса, общий вид; на фиг.2разрез А-А на фиг. 1j на фиг. 3 узел I на фиг. 1.

Траверса состоит из балки 1, на которой установлены с возможностью скользящего реверсивного перемещения грузовые подвески 2 и 3, ход которых ограничивается упорами А. В центральной части балки в полках 5 выполнены сквозные отверстия, для пропуска толкателей в виде трубчатых рамок 6. В центре балки также шарнирно закреплены серьги 7 для подвески на крюк крана, а на торцах установлены винты 8 для натяжных звездочек 9, которые огибаются тяго

39

выми цепями 10 вместе с приводными звездомками 11. Побудительные звездочки 12 вместе с прив.одными жестко сидят на валу 13, установленном с возможностью вращения, во втулках I, запрессованных в теле балки. Побудительные звездочки входят в зацепление с отрезками цепей 15, закрепленными к толкающим трубчатым рамкам болтами 16,проходящими между соседними роликами цепи. Толкающие трубчатые рамки вверху соединяются перемычкой 17 на болтах.

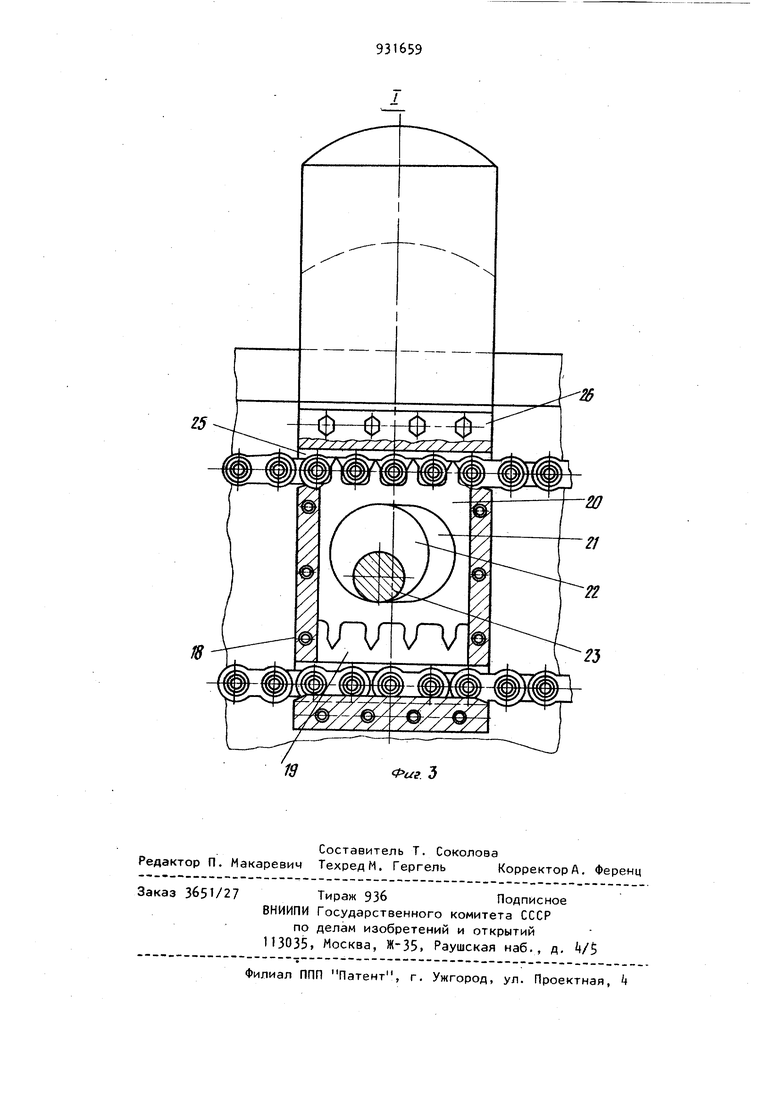

Подвески 2 и 3 включают корпус 18 в вертикальной выемке 19 которого помещена с возможностью вертикального перемещения двухсторонняя гребенка 20, имеющая в центре уширенное по горизонтальной оси отверстие 21, в котором размещена эксцентричная ось 22, жестко сидящая на валу 23 рукоятки 2k, Для пропуска тяговой цепи корпус имеет горизонтальные сквозные пазы 25 с шириной, большей ширины цепи, а глубина вертикальной выемки, как и толщина эксцентриковой оси, меньше расстояния между пластинами цепи. Снаружи детали узла закрыты крышкой 26 на болтах, имеющей отверстие для пропуска вала рукоятки.

Рукоятки имеют фиксатор верхнего положения, например, шарикопружинного типа.

Для сближения подвесок рукоятки 2k устанавливаются разнонаправленно в горизонтальное положение и траверса опускается. При этом толкающие трубчатые рамки 6 упираются в пол цеха, а побудительные звездочки 12 обкатываются на цепях 15,, передавая крутящий момент на приводные звездочки 11, которые задают поступательное движение ветвям тяговых цепей 10. В это время двухсторонние гребенки 20 эксцентричными осями 22 подняты и своими зубьями воспринимают продольное усилие от тяговой цепи 10, которое и передают своим телом на корпуса 18, приваренные к подвескам 2 и 3. Для остановки сближения подвесок прекращается опускание траверсы , рукоятки 2 устанавливаются в верхнее положение . При этом двухсторонняя гребенка 20 находится а центре вертикальной выемки 19, не входя в зацепление ни с одной из ветвей цепи 10. При подъеме толкающие трубчатые рамки 6 принимаю т опущен4

ное положение относительно балки 1, а для расхождения подвесок рукоятки устанавливаются в обратное положение, при этом двухсторонняя гребенка 20 входит в зацепление с нижней ветвью цепи 10 и цикл повторяется.

Для передвижения подвесок 2 с навешенными на них грузозахватными орг ганами траверсу следует опускать на

тумбу с размерами, превышающими расстояния между толкающими трубчатыми рамками, или на любую возвышенность, например, груз, подлежащий подъему, если его.размеры больше названного

расстояния и не мешают передвижению грузозахватных органов, для которых допускается волочение по полу. Для передви) только одной подвески в соответствующем направлении устанавливаются рукоятки только этой подвески , а рукоятки второй повернуты кверху.

Технико-экономическая эффективность от применения изобретения заключается в обеспечении надежной автоматизарованной работы по установке грузовых подвесок при работе с грузами различных типоразмеров.

Формула изобретения

Грузоподъемная траверса, содержащая несущую балку.с установленным на ней с возможностью реверсивного перемещения грузовыми подвесками, механизм перемещения подвесок, содержащий тяговую цепь, взаимодействующую со звездочками, и привод , о тличающаяся тем, что, с целью упрощения ее конструкций и расширения функциональных возможностей, привод содержит толкатель, выполненный в виде рамки, на которой закреплены отрезки цепей, взаимодейству ющих со звездочками, установленными на одной оси с упомянутыми звездочками механизма перемещения подвесок, а каждая из подвесок снабжена двухсторонней гребенкой, закрепленной на эксцентричной оси и взаимодействующей с упомянутой тяговой цепью.

Источники информации, принятые во внимание при экспертизе

кл. Ч

фиг. 2. И

Авторы

Даты

1982-05-30—Публикация

1979-04-10—Подача