Изобретение относится к металлургии, в частности к способам предварительной обработки рудной мелочи посредством спекания на колосниковой решетке.

Известно техническое решение в соответствии с (1), характеризующееся тем, что на подвижную колосниковую решетку укладывают холодную постель, агломерационную шихту и горячую постель, извлеченную после спекания аглошихты.

Недостатки описанного способа состоят в том, что:

температура слоя горячей постели не превышает 600оС, поэтому она не может служить зажигающим слоем, приходится расходовать топливо в горне агломашины;

отходящие газы не очищаются от газовых загрязнений.

Известен также способ производства агломерата, принятый в качестве прототипа, характеризующийся тем, что на извне нагретый зажигающий слой укладывают агломерационную шихту с неспекающейся прослойкой, по которой затем разделяют аглопирог на холодный и горячий потоки. Холодный агломерат дробят, а горячий дробят и охлаждают.

Недостатки прототипа состоят в следующем:

велик расход топлива, расходуемого на разогрев зажигающего слоя;

тепло аглоспека не утилизируется;

в аглогазах не обезвреживаются оксиды углерода.

Целью изобретения является повышение качества агломерата, экономия топлива и улучшение экологической обстановки.

Поставленная цель достигается тем, что в способе производства агломерата, включающем укладку на подвижную колосниковую решетку зажигающего слоя и слоя агломерационной шихты, спекание шихты, раздельную разгрузку зажигающего слоя и аглоспека, их дробление и грохочение и очистку отходящих газов, агломерат после дробления с температурой более 900оС охлаждают на колосниковой решетке, используя в качестве зажигающего слоя, при этом оксид углерода в отходящих газах дожигают путем перемешивания с О2-содержащими газами.

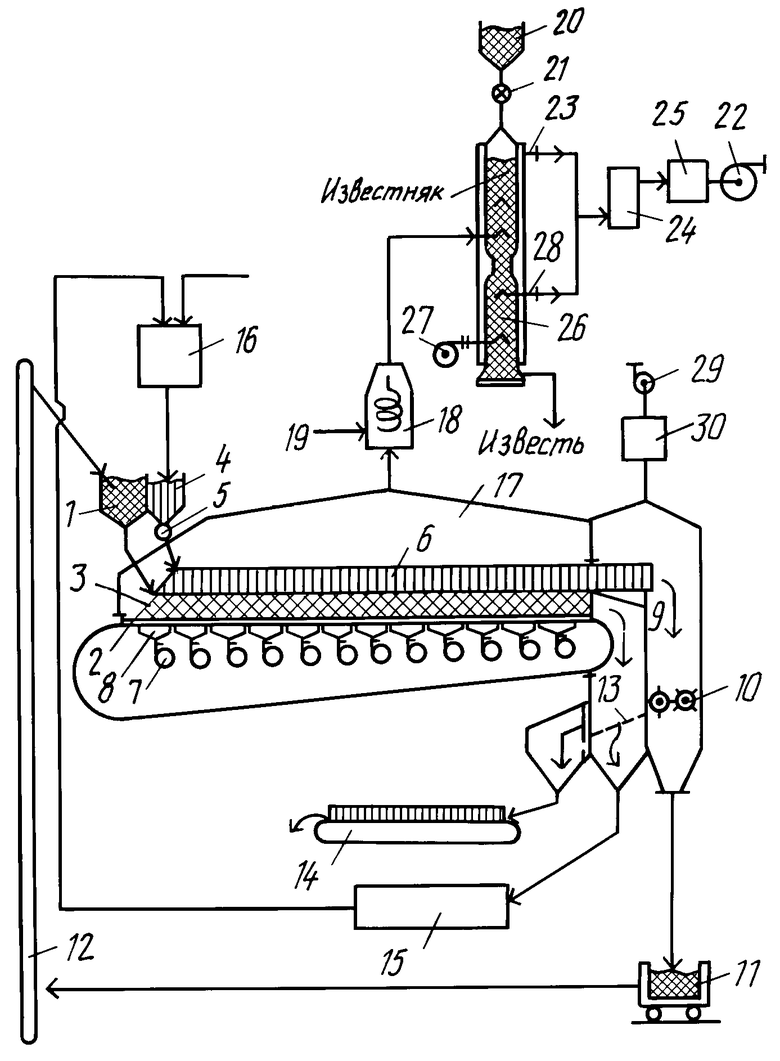

На чертеже показана реализация предлагаемого способа.

Способ осуществляют следующим образом. В бункер 1 подают дробленый агломерат фракции 0-100 мм при температуре более 900оС с помощью техники, применяемой, например, при сухом тушении кокса. Агломерет укладывают на подвижную колосниковую решетку 2 таким образом, чтобы происходила сегрегация кусков материала и крупные куски оказывались снизу, а мелочь-сверху. Затем на слой агломерата 3 подают из бункера 4 долотором 5 аглошихту 6. Слои 3 и 6 продувают снизу воздухом, подаваемым эксгаустерами 7, жестко связанными с подвижными дутьевыми камерами 8 и решеткой 2. В результате дробленый агломерат охлаждается, а аглошихта - спекается. Слои спека и зажигающего слоя разделяют ножом 9. Спек пропускают через дробилку 10 и измельчают до размера кусков менее 100 мм, грузят в футерованный вагон 11, доставляют к подъемнику 12, поднимают и засыпают в бункер 1.

Частично охлажденный агломерат слоя 3 пропускают через грохот 13, разделяют на фракции +10 и -10 мм, фракции раздельно доохлаждают: крупную на линейном охладителе 14, а мелкую в барабане 15. Охлажденный агломерат фракции +10 мм подают в доменный цех, а фракции -10 мм - в шихтовое отделение 16.

Агломерационные газы над слоем 6 собирают в газосборной камеры 17 и направляют в камеру дожига 18. В последнюю вводят вторичное дутье 19. В результате интенсивного перемешивания СО-содержащих газов с воздухом при температуре газов более 850оС оксид углерода и другие органические соединения - примеси сгорают.

Затем аглогазы направляют в теплоутилизатор, представляющий собой, например, двухкамерную слоевую печь для обжига извести. Исходный известняк подают из бункера 20 дозатором 21 в камеру обжига. В ней через известняк-орошек фракции 15-30 мм фильтруют горячие газы из камеры 18 и декарбонизируют сырье. Продукты обжига отсасывают дымососом 22 через патрубок 23, котел-утилизатор 24 и газоочистку 25. Известь опускается слоем в камеру охлаждения 26, где через слой комовой извести вентилятором 27 продувают воздух, который отводят затем через патрубок 28 также в котел-утилизатор 24. При обжиге извести содержащиеся в аглогазах оксиды серы связываются в сульфаты при температуре 900-1050оС.

Камера-укрытие дробилки 10 аспирируется, отсос удаляется дымососом 29 через газоочистку 30.

Пример реализации способа. На подвижную колосниковую решетку подают 125,3 т/ч агломерата фракции 0-100 мм при температуре 1000оС. На агломерат укладывают 143 т/ч агломерационной шихты (по сухому веществу) влажностью 7,4% , содержащей 5,17% углерода. Агломерат и шихту продувают снизу воздухом с расходом 60 тыс. м3/ч. За 18 мин дробленый агломерат охлаждается в среднем до 231оС, а аглошихта спекается, причем температура спека равна 1020оС. Аглоспек и зажигающий слой разделяют, после чего дробленый материал пропускают через грохот и классифицируют по зерну 10 мм. Крупную фракцию (100 т/ч) и мелкую фракцию (25,3 т/ч) раздельно охлаждают до 50-70оС. Аглоспек дробят и охлаждают на решетке.

Агломерационные газы на выходе из слоя имеют температуру 1000оС. Их интенсивно перемешивают с вторичным воздухом, расход которого равен 10% от объема аглогазов (1,0074 м3/кг агломерата). В результате содержание кислорода поднимают до 5,16% и оксид углерода (2,49% весовых) сгорает, а температура газов поднимается до 1153оС. Их направляют в теплоутилизатор и охлаждают известным способом. Если аглогазы используют для обжига извести, то они при этом очищаются от диоксида серы.

Преимущества предложения обусловлены следующим:

охлаждение агломерата на колосниковой решетке агломашины позволяет снизить потери тепла со спеком с 32 до 8,65% ;

утилизируется тепло догорания серы и углерода, окисления железа при охлаждении агломерата;

предотвращается загрязнение окружающей среды в связи с охлаждением агломерата;

повышается качество агломерата, который медленно охлаждают в области высоких температур на колосниковой решетке;

увеличение степени регенерации тепла спека и передача его аглогазам повышает их температуру на выходе из слоя от 500-550оС до 1000оС, это создает возможность дожигать оксид углерода в аглогазах без расходования дополнительного топлива;

появляется возможность использовать в аглошихте вместо кокса любые малосернистые угли, так как летучие и смолы будут дожигаться вместе с СО;

более эффективно используется котел-утилизатор или иной утилизатор вследствие повышения температуры отходящих газов от 450-550оС на 450-550оС;

мощный зажигающий слой предотвращает образование каналов в аглошихте, так как агломерат срабатывает как дроссель, выравнивающий расход воздуха по сечению решетки;

пыль, выносимая из зажигающего слоя, уловится в аглошихте. (56) Авторское свидетельство СССР N 931769, кл. C 22 B 1/16, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1991 |

|

RU2022036C1 |

| Способ производства агломерата | 1980 |

|

SU931769A1 |

| Способ агломерации фосфатного сырья | 1988 |

|

SU1608113A1 |

| Способ агломерации фосфатного сырья | 1991 |

|

SU1803381A1 |

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

| Способ производства агломерата | 1990 |

|

SU1770415A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1472439A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| Способ агломерации железорудных материалов | 1988 |

|

SU1564199A1 |

| Способ производства агломерата | 1985 |

|

SU1301859A1 |

Использование: в черной металлургии при производстве агломерата. Сущность: агломерат после дробления с температурой более 900С охлаждают на колосниковой решетке, используя в качестве зажигающего слоя, при этом спекание шихты идет в дутьевом режиме. Оксид углерода в отходящих газах дожигают путем перемешивания их с O2 - содержащим газом. 1 ил.

СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА, включающий укладку на подвижную колосниковую решетку зажигающего слоя и слоя агломерационной шихты, спекание шихты в дутьевом режиме, раздельную разгрузку зажигающего слоя и слоя агломерата, их дробление, грохочение и очистку отходящих газов, отличающийся тем, что, с целью повышения качества агломерата, экономии топлива и улучшения экологической обстановки, агломерат после дробления с температурой более 900oС охлаждают на колосниковой решетке, используя в качестве зажигающего слоя, при этом оксид углерода в отходящих газах дожигают путем перемешивания их с O2-содержащим газом.

Авторы

Даты

1994-04-15—Публикация

1991-02-19—Подача