(54) УСТРОЙСТВО ДЛЯ НАСАДКИ ТЕКСТИЛЬНЫХ ПАКОВОК НА НОСИТЕЛЬ АППАРАТА ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ

ПОД ДАВЛЕНИЕМ

1

Изобретение относится к производству оборудования для жидкостной обработки отделочного производства.

Известно устройство для насадки текстильных паковок на носитель аппарата для жидкостной обработки под давлением, со- 5 держащее транспортер для подачи паковок, смонтированную под ним раму с возможностью поворота относительно вертикальной оси, закрепленную на раме вертикальную трубу с приводом ее вращения, сообщающий- Q ся с трубой патрубок, установленный соосно стержням дискового носителя аппарата и расположенного на горизонтальной опоре, и датчики положения стержней, связанные с прив.одом транспортера для подачи паковок 1.15

Недостатком известного устройства является его неспособность работать в обратном направлении, т. е. устройство может производить автоматическую насадку пако- 20 БОК на стержни носителя, но не может производить разгрузку паковок со стержней носителя.

Цель изобретения - расширение технологических возможностей.

Поставленная цель достигается тем, что устройство для насадки текстильных паковок на носитель аппарата для жидкостной обработки под давлением, содержащее транспортер для подачи паковок, смонтированную под ним раму с возможностью поворота относительно вертикальной оси, закрепленную на раме вертикальную трубу с приводом ее вращения, сообщающийся с трубой патрубок, установленный соосно стержням дискового носителя аппарата и расположенного на горизонтальной опоре, и датчики положения стержней, связанные с приводом транспортера для подачи паковок, имеет закрепленную на трубе под патрубком опорную плиту с выполненным в ней сквозным пазом, а патрубок имеет привод его радиального перемещения относительно носителя и пластину для размещения ее в пазу опорной плиты, причем в пластине выполнено отверстие, расположенное соосно отверстию патрубка, а горизонтальная опора связана с рамой и смонтирована с возможностью поворота в вертикальной плоскости.

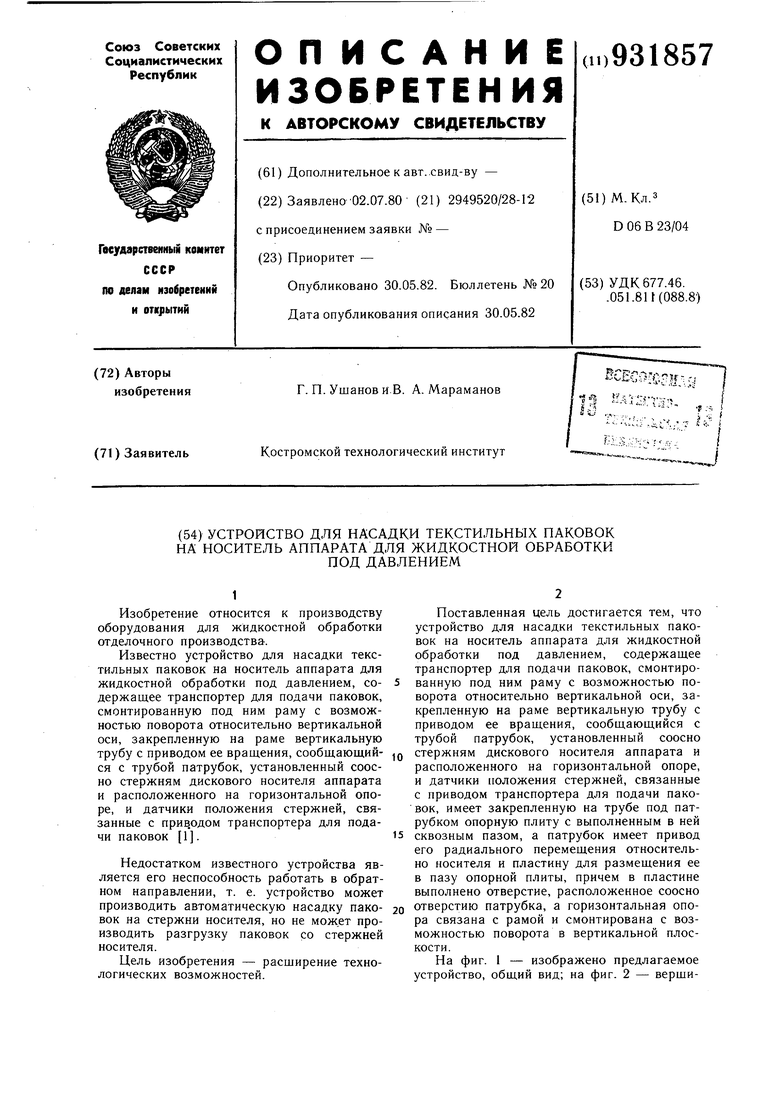

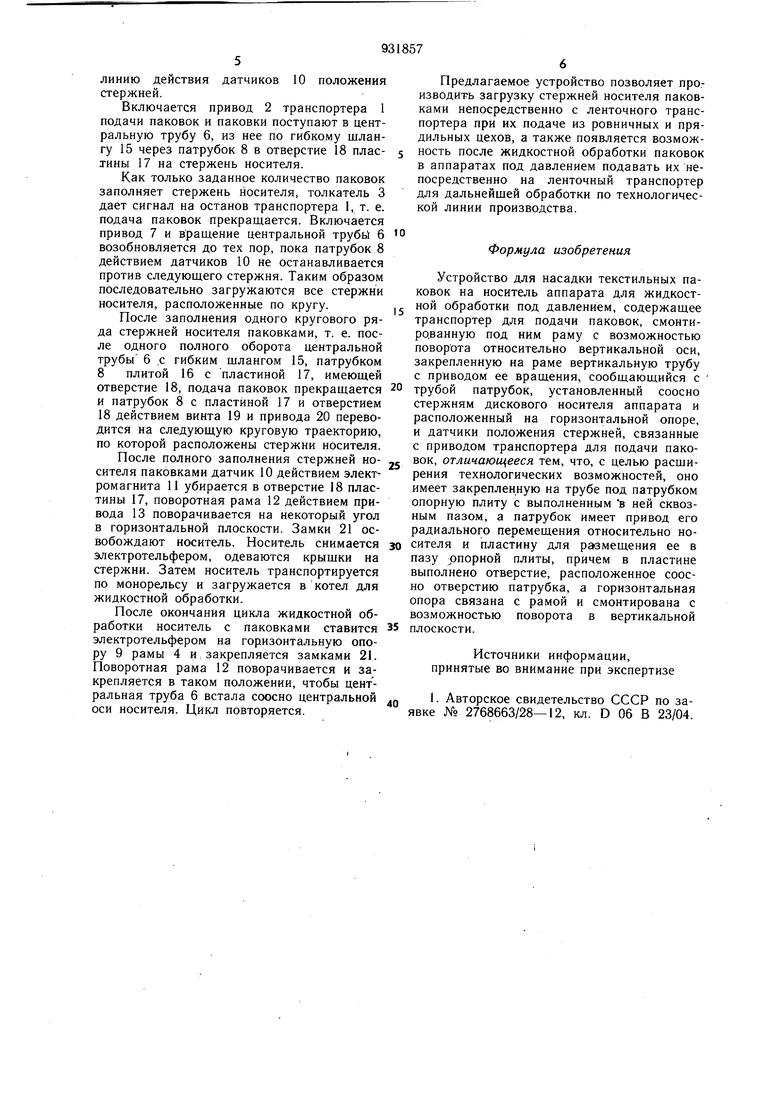

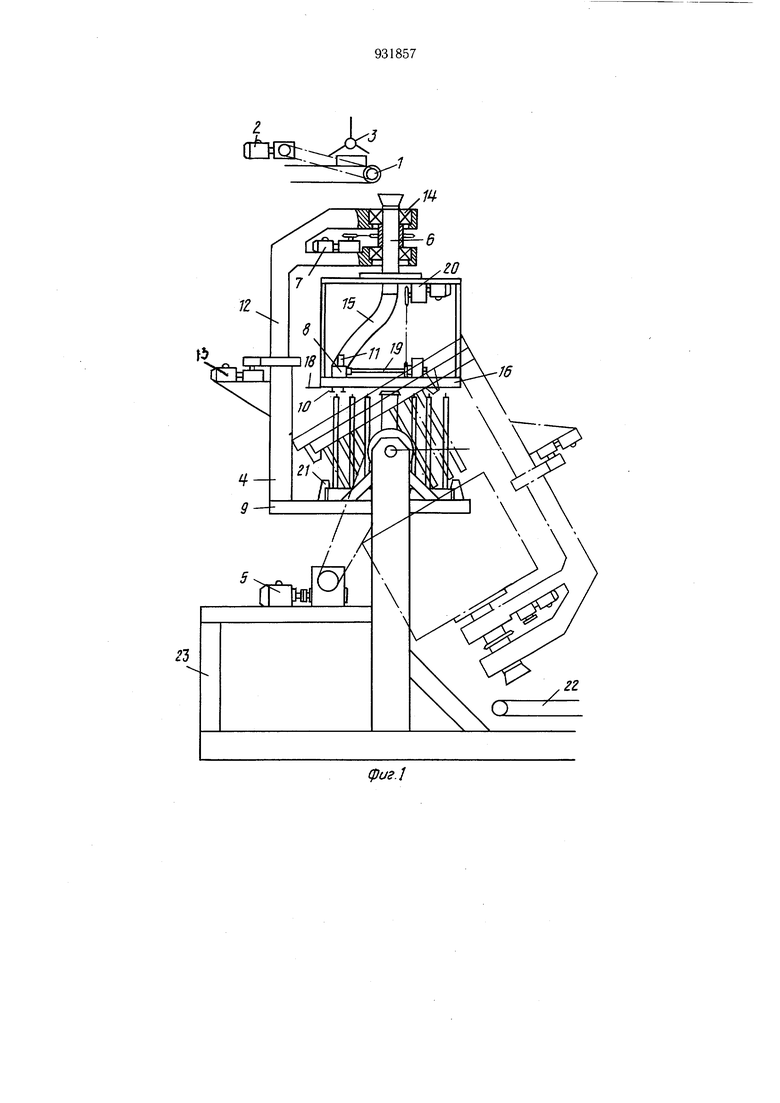

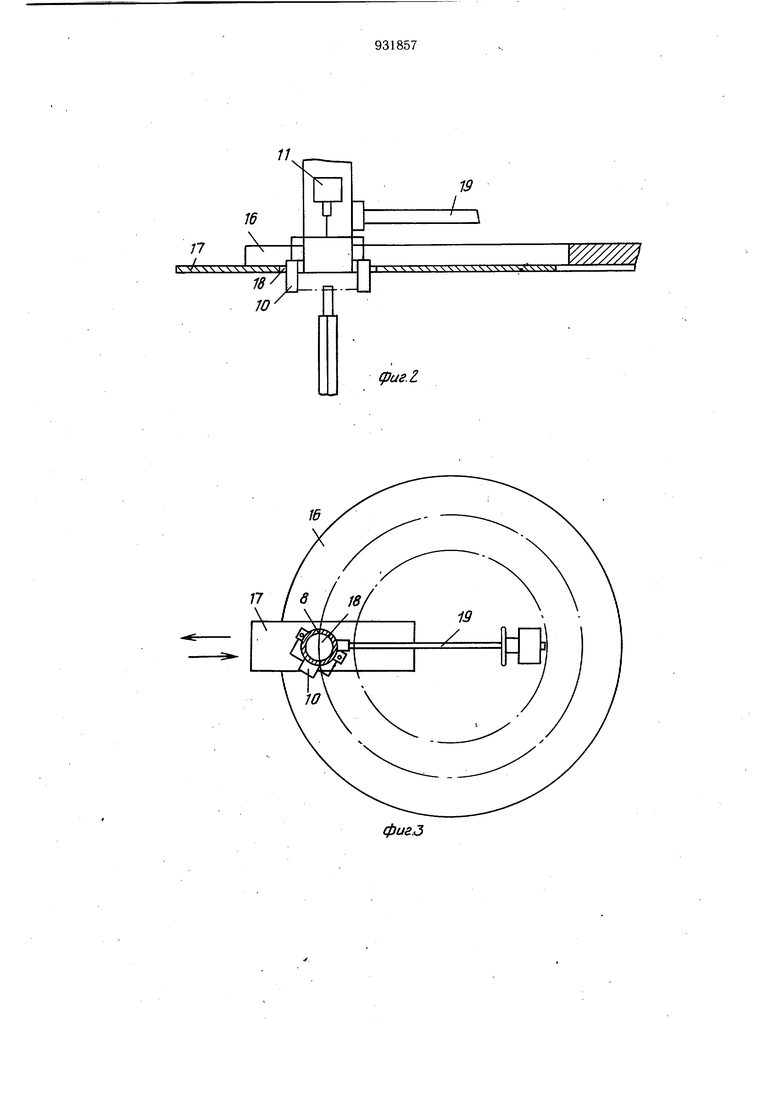

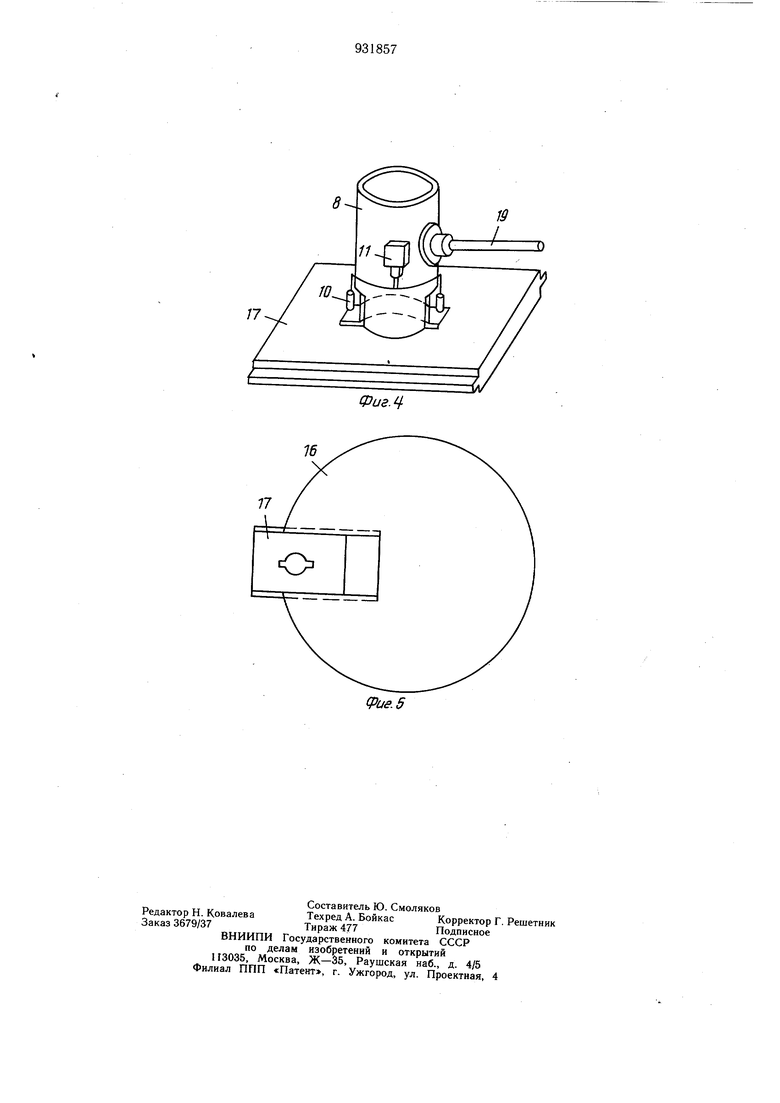

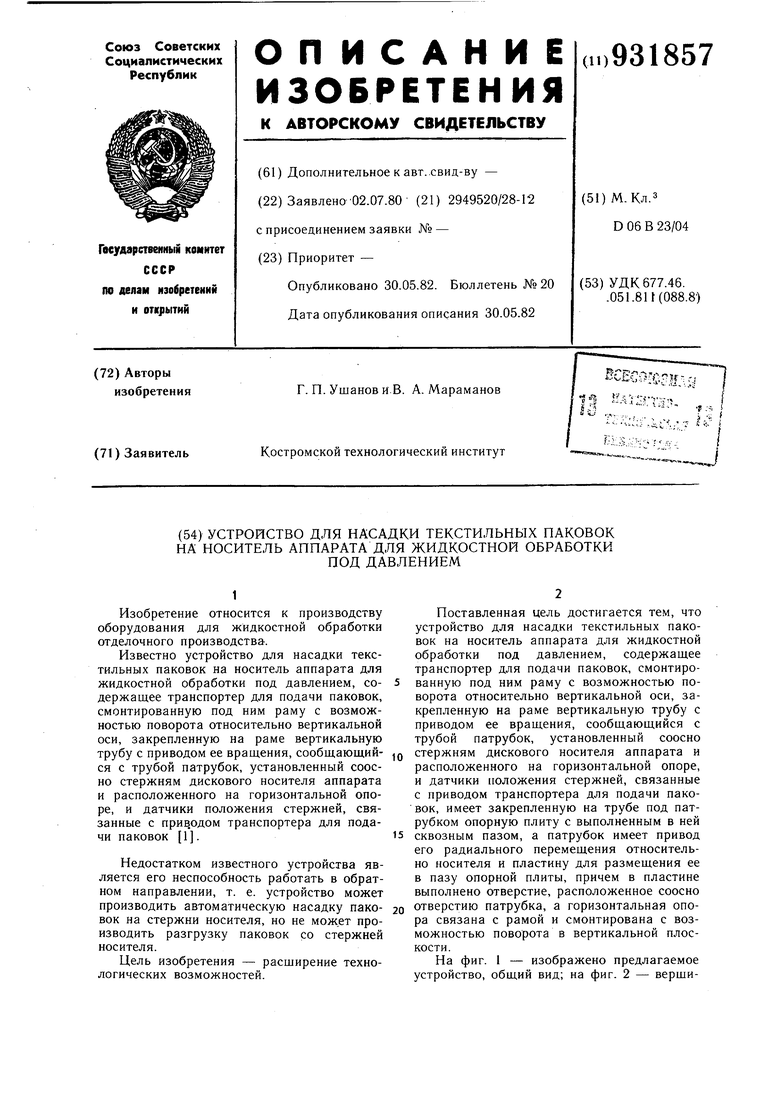

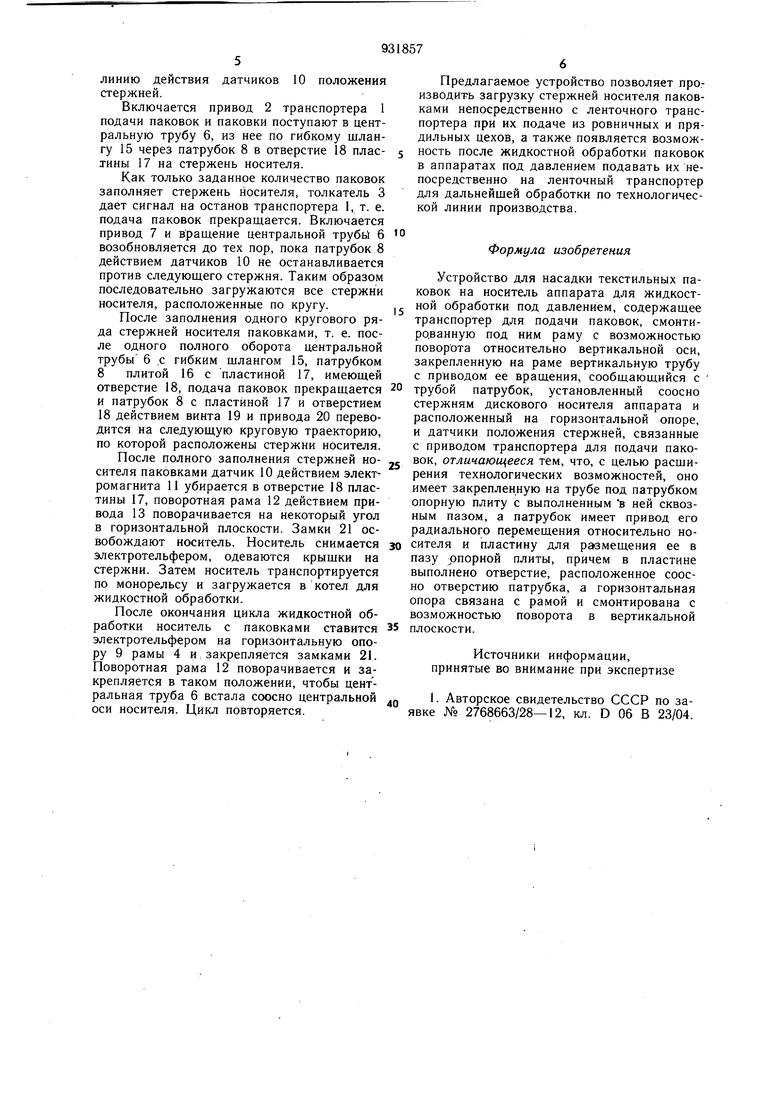

На фиг. 1 - изображено предлагаемое устройство, общий вид; на фиг. 2 - вершина стержня носителя и датчики положения стержней; на фиг. 3 - опорная плита и пластина; на фиг. 4 - пластина с патрубком; на фиг. 5 - пластина вид сверху.

Устройство содержит транспортер 1 для подачи паковок с приводом 2 и толкатель 3 паковок. Под транспортером 1 смонт-ирована рама 4 с приводом 5 ее вращения. На раме 4 закреплена вертикальная труба 6 с приводом 7 ее вращения. С трубой 6 сообщается патрубок 8, расположенный на горизонтальной опоре 9. Патрубок 8 установлен соосно стержням дискового носителя аппарата. С приводом 2 транспортера для подачи паковок связаны датчики 10 положения стержней с их электромагнитами 11. Поворотная рама 12 имеет привод 13. Труба 6 установлена в подшипниках 14 и соединена гибким шлангом 15 с патрубком 8. На трубе 6 иод патрубком 8 закреплена опорная плита 16, с выполненным в ней сквозным пазом. Патрубок 8 имеет пластину 17 для размещения ее в пазу опорной плиты 16. В пластине 17 выполнено отверстие 18, расположенное соосно отверстию патрубка.

Пластина 17 имеет возможность радиального перемещения в пазах опорной плиты 16 под действием винта 19 с приводом 20.

Горизонтальная опора 9 связана с рамой 12 и смонтирована с возможностью поворота в вертикальной плоскости.

Носители закрепляются на горизонтальной опоре 9 замками 21. Для дальнейшей обработки стержни носителя передаются ленточным транспортером 22. Все узлы и детали устройства смонтированы на раме 23.

Устройство работает следующим образом.

Заполненный паковками носитель, после окончания цикла жидкостной обработки, вынимается электротельфером из котла. снимаются крыщки со стержней. Затем носитель транспортируется по монорельсу, устанавливается на горизонтальную опору 9 рамы 4, находящейся в горизонтальном положении, и закрепляется на горизонтальной опоре 9 замками 21.

Поворотная рама 12 в это время действием привода 13 повернута так, чтобы ничто не мешало установке носителя на горизонтальную опору 9.

После установки и закрепления носителя на горизонтальной опоре 9 поворотная рама 12 действием привода 13 повертывается и закрепляется в таком положении, чтобы центральная труба 6, установленная в подшипниках 14, встала соосно центральной оси носителя. Датчики 10 положения стержней действием электромагнита 11 убраны от вершин стержней за пластину 17 плиты 16.

Включается привод 5 вращения рамы 4, которая повертывается в вертикальной плоскости на некоторый угол (130-140°).

Установленные на раме 4 поворотная рама 12 с приводом 13, центральная труба 6, гибкий шланг 15, патрубок 8, плита 16, пластина 17 с датчиками 10 и электромагнитом 11 повертывается также вместе с рамой 4.

При этом повороте носитель с паковками на стержнях оказывается в наклонном положении стержнями вниз. Паковки начинают сползать со стержней носителя, но удерживаются на них плитой 16 и пластиной 17.

Включается привод 7 вращения центральной трубы 6 с загрузочным патрубком 8, с соединяющим их гибким щлангом 15, с плитой 16 имеющей пластину 17, с датчиками 10 положения стержней.

Как только отверстие 18 пластины 17 становится против стержня с паковками, паковки данного стержня начинают сползать с него и попадают в отверстие 18, при этом пересекают линию действия датчиков 10 положения стержней. Датчики 10 положения стержней срабатывают от паковок и дают сигнал на останов привода 7 вращения. Вращение центральной трубы 6 с загрузочным патрубком 8, с гибким щлангом 15, с плитой 16, пластиной 17 прекращается до тех пор, пока все паковки не уйдут из зоны действия датчиков 10, т. е. из отверстия 18. Как только паковки уходят из отверстия 18, т. е. все паковки со стержня разгружаются, вращение возобновляется включением привода 7. Паковки же, пройдя через отверстие 18, попадают в загрузочный патрубок 8, из него через гибкий шланг 15 в центральную трубу 6, из которой попадают на ленточный транспортер 22, и подаются в цех для дальнейшей обработки. Каждый последующий стержень носителя разгружается точно таким же образом. После того, как разгружается один круговой ряд стержней носителя, пластина 17 с отверстием 18, с датчиками 10, с загрузочным патрубком 8 действием винта 19 и привода 20 передвигается в радиальном направлении на следующую круговую траекторию, и цикл разгрузки повторяется.

Как только все стержни носителя разгружаются, включается привод 5 и рама 4, с установленным на горизонтальной опоре 9 носителем, повертывается в горизонтальное положение. Начинается цикл загрузки стержней носителя паковками.

Датчики 10 положения стержней действием электромагнита 11 опускаются в отверстие 18 пластины 17. Линия действия датчиков 10 пересекает вершины стержней носителя. Включается nptfsoA 7, патрубок 8 останавливается соосно стержню носителя, в то время как вершина стержня пересекает линию действия датчиков 10 положения стержней. Включается привод 2 транспортера 1 подачи паковок и паковки поступают в центральную трубу 6, из нее по гибкому шлангу 15 через патрубок 8 в отверстие 18 пластины 17 на стержень носителя. Как только заданное количество паковок заполняет стержень носителя, толкатель 3 дает сигнал на останов транспортера 1, т. е. подача паковок прекращается. Включается привод 7 и вращение центральной трубь 6 возобновляется до тех пор, пока патрубок 8 действием датчиков 10 не останавливается против следующего стержня. Таким образом последовательно загружаются все стержни носителя, расположенные по кругу. После заполнения одного кругового ряда стержней носителя паковками, т. е. после одного полного оборота центральной трубы б .с гибким шлангом 15, патрубком 8 плитой 16 с пластиной 17, имеющей отверстие 18, подача паковок прекращается и патрубок 8 с пластиной 17 и отверстием 18 действием винта 19 и привода 20 переводится на следующую круговую траекторию, по которой расположены стержни носителя. После полного заполнения стержней носителя паковками датчик 10 действием электромагнита 11 убирается в отверстие 18 пластины 17, поворотная рама 12 действием привода 13 поворачивается на некоторый угол в горизонтальной плоскости. Замки 21 освобождают носитель. Носитель снимается электротельфером, одеваются крышки на стержни. Затем носитель транспортируется по монорельсу и загружается в котел для жидкостной обработки. После окончания цикла жидкостной обработки носитель с паковками ставится электротельфером на горизонтальную опору 9 рамы 4 и. закрепляется замками 21. Поворотная рама 12 поворачивается и закрепляется в таком положении, чтобы центральная труба 6 встала соосно центральной оси носителя. Цикл повторяется. Предлагаемое устройство позволяет про.изводить загрузку стержней носителя паковками непосредственно с ленточного транспортера при их подаче из ровничных и прядильных цехов, а также появляется возможность после жидкостной обработки паковок в аппаратах под давлением подавать их непосредственно на ленточный транспортер для дальнейщей обработки по технологической линии производства. Формула изобретения Устройство для насадки текстильных паковок на носитель аппарата для жидкостной обработки под давлением, содержащее транспортер для подачи паковок, смонтираванную под ним раму с возможностью поворота относительно вертикальной оси, закрепленную на раме вертикальную трубу с приводом ее вращения, сообщающийся с трубой патрубок, установленный соосно стержням дискового носителя аппарата и расположенный на горизонтальной опоре, и датчики положения стержней, связанные с приводом транспортера для подачи паковок, отличающееся тем, что, с целью расширения технологических возможностей, оно имеет закрепленную на трубе под патрубком опорную плиту с выполненным в ней сквозным пазом, а патрубок имеет привод его радиального перемещения относительно носителя и пластину для размещения ее в пазу юпорной плиты, причем в пластине выполнено отверстие, расположенное соосно отверстию патрубка, а горизонтальная опора связана с рамой и смонтирована с возможностью поворота в вертикальной плоскости, Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР по завке № 2768663/28-12, кл. D 06 В 23/04.

16

фигЗ

8

16

77

Ю

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для насадки паковок к аппарату для жидкостной обработки под давлением | 1978 |

|

SU765432A1 |

| УСТАНОВКА ДЛЯ НАСАДКИ ПАКОВОК НА НОСИТЕЛЬ | 1993 |

|

RU2051244C1 |

| УСТАНОВКА ДЛЯ ФОРМИРОВАНИЯ И РАСФОРМИРОВАНИЯ НОСИТЕЛЕЙ | 1996 |

|

RU2100502C1 |

| Устройство для насадки поковок на стержни носителя к аппарату для жидкостной обработки под давлением | 1987 |

|

SU1452870A1 |

| Устройство для насадки паковок кАппАРАТу для жидКОСТНОй ОбРАбОТКипОд дАВлЕНиЕМ | 1979 |

|

SU846620A1 |

| УСТАНОВКА ДЛЯ СЪЕМА КАТУШЕК РОВНИЦЫ С НОСИТЕЛЯ | 1993 |

|

RU2061809C1 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1980 |

|

SU931855A1 |

| Устройство для съема паковок со стержней носителей отделочных аппаратов | 1981 |

|

SU979546A1 |

| Носитель паковок аппарата для отделки текстильных материалов | 1988 |

|

SU1553590A1 |

| Носитель текстильных паковок для аппаратов жидкостной обработки | 1988 |

|

SU1516550A1 |

Авторы

Даты

1982-05-30—Публикация

1980-07-02—Подача