Изобретение относится к коррозионным испытаниям и может быть использовано, в частности, для ускоренного определения коррозионной стойкости материалов, работающих в условиях высоких температур и давАений.

i Известно устройство для электрохимических испытаний на коррозион ую стойкость, содержащее автоклав С рабочей средой, рабочий электрод, электрод сравнения, вспомогательный электрод и электровводы .для подключения приборов, регистрирующизс электрохимические параметры ti3Недостаток известного устройст- ва - невозможность проведения исследования при высоких температурах и давлениях.

Наиболее близким к предлагаемому по технической сущности и достигаемому результанту является устройство для электрохимических испытаний на коррозионную стойкость конструкционных металлов и сплавов содержащее цилиндрический автоклав,для рабочей среды, размещенный в нет рабочий электрод, охлаждаемый электролитический .ключ и электрод сравнения с электровволом, причем для

изоляции электроввода используется фторопласт с березовой пробкой ь качестве герметизатора 2}.

Недостатком устройства является ограниченность температурного диапазона и низкая достоверность результатов измерений, поскольку при испытании в условиях высоких температур и давлений березовая пробка не

10 обеспечивает герметичность в месте контакта электрода с;равнения с его электровводом, вследствие чего рабочая среда заливает место контакта и искажает рез ;Льтаты испытаний.

15

Цель изобретения - расширение температурного диапазона испытаний и повышение их достоверности путем искдвочення смачивания рабочей средой места контакта электрода сравнения

20 с его электровводом.

указанная цель достигается тем, что в устройстве для электрохимических испытаний на коррозионную стойкость конструкционных металлов

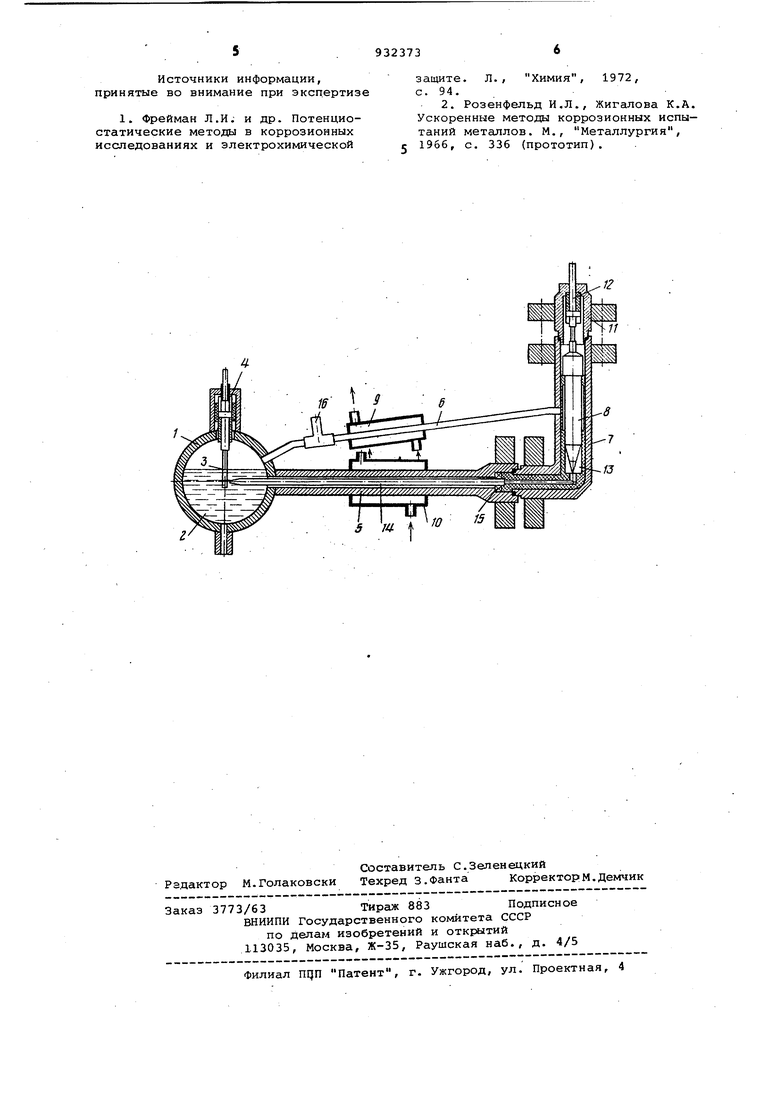

25 и сплавов, содержащем автоклав для-рабочей среды, охлаждаемый электролитический ключ и электрод сравнения с электровводом, электролитический ключ выполнен полым, а устЭОройство снабжено вертикально установленным кожухом, в котором размещен электрод сравнения и нижняя часть которого сообщена с нижней частью автоклава с помощью электролитического ключа, охлаждаемой трубой, соединяющей верхнюю часть кожуха с верхней частью автоклава, и соединенным с этой трубой компенсатором давления. Кроме того, с целью повышения точности испытаний путем обеспечения заданной величины зазора между рабочим электродом и электролитическим ключом, автоклав установлен горизонтально, а рабочий электрод размещен в его стенке. На чертеже схематично изображено предлагаемое устройство. Устройство содержит цилиндрический горизонтально установленный автоклав 1с рабочей средой 2, рабочий электрод 3, встроенный в стенку автоклава 1 с помощью герметичных электровводов 4, представляющих собой медные стержни в керамической облицовке. Автоклав 1 с помощью полого электролитического ключа 5 и расположенной наклонно трубы б соединен с вертикально установленным кожухом 7, в котором размещен электрод 8 сравнения, представляющий собо стандартный хлорсеребряный электрод Полый электролитический ключ 5 и тру ба 6 снабжены холодильниками 9 и 10 направление движения охлаждающего агента в которых показано стрелками В крышке 11 кожуха 7 выполнен герметичный Электроввод 12 электрода 8 срав нения, по конструкции аналогичный электродам 4. Кожух 7 заполнен рабочей средой 13, которая отличается от рабочей среды 2 более низкой темпера турой. Внутренняя поверхность кожуха 7 покрыта электроизоляцией. Объемы ра бочих сред 2 и 13 сообщаются каналом 14, представляющим собой кварцевую трубку с проходным сечением 10 мм и имеющим со стороны рабочего элект рода 3 проходное сечение 0,25 мм. Канал 14 размещен в полом электроли ческом ключе 5 и герметизирован про ладкой 15 для исключения смешения р бочих сред внутри и снаружи канала Труба б, соединяющая верхние части корпуса автоклава 1 и кожуха 7, сна жена штуцером 16 для подсоединения компенсатора давления (не показан). Устройство работает следующим об разом. Рабочий электрод 3 устанавливают с заданным зазором 0,5 мм от торца нала 14, заливают рабочую среду 2 так, чтобы ее уровень был ниже мест соединения корпуса автоклава 1 с тру бой 6, а рабочая часть электрода 3 оказалась погруженной в нее, и закрывают крышку автоклава. Затем начинают пропускать через холодильники 9 и 10 охлаждающий агент. Разогрев автоклава 1 ведется при включенном компенсаторе давления. При нагревании в автоклаве 1 рабочая среда 2 через электролитический ключ 5 поступает в кожух 7 охлаждена ной холодильником 10 до допустимой температуры, не превышающей , в то время как температура испытания достигает 625°К. Наличие охлаждаемой трубы б исключает возможность смачивания рабочей средой 13 места контакта электрода 8 сравнения с его электровводом 12, а компенсатор давления позволяет поддерживать определенный уровень рабочей среды в кожухе 7 при допустимом давлении испытаний, достигающем 20 МПа. Электрохимические измерения ведут известными потенциостатическими методами. Предлагаемое устройство позволяет с высокой,достоверностью проводить испытания материалов в условиях взаимодействия с рабочей средой при высоких температурах и давлениях. изобретения 1. Устройство для электрохимических испытаний на коррозионную стойкость конструкционных металлов и сплавов, содержащее цилиндрический автоклав для рабочей среды, размещенный в нем рабочий электрод, охлаждаемый электролитический ключ и электрод сравнения с электровводом, отличающееся тем, что,с целью расширения температурного диапазона испытаний и повышения их достоверности путем исключения смачивания рабочей средой места контакта электрода cpaвнeниk с его электровводом, электролитический ключ выполнен полым, а устройство снабжено вертикально установленным кожухом, в котором размещен электрод сравнения и нижняя часть KOTOporq сообщена с нижней частью автоклавй с помощью электролитического ключа, охлаждаемой трубой, соединяющей верх,нюю часть кожуха с верхней частью автоклава, и соединенным с этой трубой компенсатором давления. 2. Устройство по п. 1, о т л и чающееся тем, что,, с целью повышения .точности испытаний путем обеспечения заданной величины зазо-. ра между рабочим электродом и электролитическим ключом, автоклав установлен горизонтально, а рабочий электрод размещен в его стенке.

Источники информации, принятые во внимание при экспертизе

1. Фреймам Л.И. и др. Потенциостатические методы в коррозионных исследованиях и электрохимической

Л., Химия, 1972,

защите, с. 94.

2. Розенфельд И.Л., Жигалова К.А. Ускоренные методы коррозионных испытаний металлов. М., Металлургия, 1966, с. 336 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимических испытаний металлов на коррозионную стойкость | 1981 |

|

SU993106A1 |

| Установка для исследования коррозионно-механического изнашивания торцовых пар трения | 1981 |

|

SU991258A1 |

| Электролитический ключ | 1959 |

|

SU124422A1 |

| Способ получения на сплавах магния композиционных многофункциональных покрытий | 2022 |

|

RU2782770C1 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ И ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ | 2008 |

|

RU2367727C1 |

| СПОСОБ ОЦЕНКИ КОРРОЗИОННОЙ СТОЙКОСТИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ И ТРУБ, ИЗГОТОВЛЕННЫХ ИЗ НИХ | 2014 |

|

RU2554659C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ТРУБЧАТОЙ ОБОЛОЧКИ ТОПЛИВНОГО СТЕРЖНЯ ДЛЯ ИССЛЕДОВАНИЙ МАТЕРИАЛОВ | 2007 |

|

RU2416079C1 |

| Способ получения защитного коррозионно-износостойкого биосовместимого гибридного покрытия на сплаве магния | 2023 |

|

RU2815770C1 |

| Способ получения антикоррозионного износостойкого покрытия на сплавах магния | 2016 |

|

RU2617088C1 |

| Способ получения коррозионностойких гибридных покрытий на магнии и его сплавах | 2023 |

|

RU2809685C1 |

12

Авторы

Даты

1982-05-30—Публикация

1980-09-26—Подача