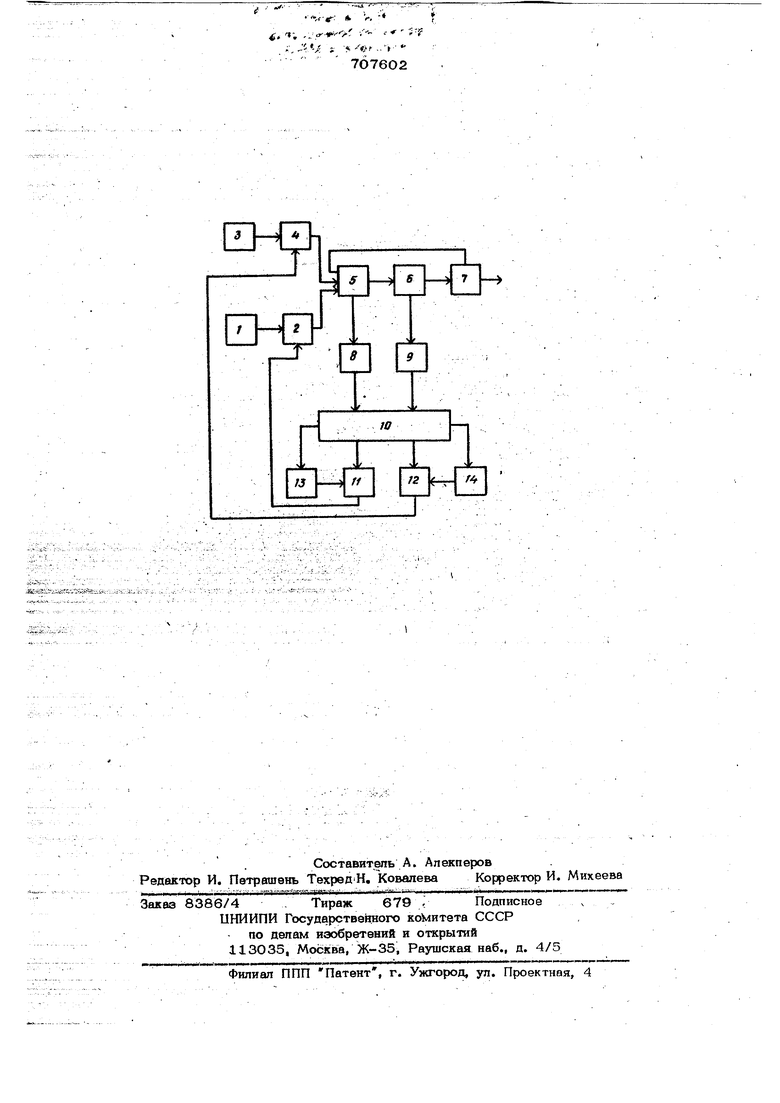

. ; 1./ Изобретение относится к области авто матизации процессов измельчения полезных ископаемых, не содержащих магнитных включений. Известен способ aвтoмaтичecjcgгo кoн poля и регулирования внутримельничного заполнения, включаюпшй подачу иСкоднЬ- го питания и измельчающей среды иизмерение косвенного параметра, характе ризующего заполнение активной мопиости приводного двигателя м.ельниды |l}. Однако этому способу присущ недостаток - малая точность и, как следствие низкое качество регулирования. Обусловлено это тем, что величина потребляемой мощности зависит не только от шаровой загрузки, но и от величины заполнения мельницы измельчаемой средой (пульпой).Л Другим существенным недостатком яв ляется зависимость потребляемой моп№ос ти от изменения ansKTpKiecKHx параметров питающей сети - тока, напряжения, частоты СО9Чи т. д. Известен другой способ управления внутримельничным заполнением, включающий изменение подачи исходного.питания и измельчающей среды, преимушественно шаров Г2|. Этот способ ближе к описываемому изобретению, однако используемая в этом способе коррекция по весу шаров в мельнице приМеюша-только в тех процессах измельчения, в которых допускается периодическая разгрузка мельницы от измельчаемого материала Срасхолощенное состояние мельницы), т, е. и мельницах периодического действия. Это означает, что в тех случаях, когда процесс иа ельчения непрерывен и не допускает периодической разгрузки мельницы по причине больших потерь в производительности и значительной разрегулировке .процесса, применение такого метода коррекции и, следовательно, способа невозможно. Разгрузка (расхолощенное состояние) мельницы, когда в нее определенное время не подаётся исходное питание, недопустима еще и потому, что при этом происходит интенсивное раскалывание шаров и разру шение футеровки, т, е. возникает опасность быстрого выхода из строя мельниц и дополнительных производительности. Далее, в этом способе по существу р гулируютТолько заполнение мельницы измельчающей средой. &viecTe с тем для мельниц измельчения весьма важным параметром, влияющим на их производитель ность, является также заполнение измель чаемым материалом, которое подлежит регулировке. Цель изобретения - повьпиение точное ти регулирования. Достигается это тем, что в способе управления внутримельничным заполнением, включающем изменение подачи исход ного питания и измельчающей среды, пре мушественно шаров, дополнительно и5 меряют с помощью магнитного сепаратора, величину текущего суммарного износа шаров и футеровки мельницы и текущий общий вес мельницы и используют эти величины с учетом запаздывания в мельнице для вычисления величины приращений общего веса мельницы и суммарного износа футеровки и шаров, на основе эти величин вычисляют величины приращений веса пульпы и износа шаров и определяют вес пульпы и шаров в мельнице, посл чего сравнивают полученные результаты с их заданными значениями и вычисляют величину внутреннего объема мельницы, а изменение подачи исходного питания и измельчающей среды осуществляют по результатам сравнения, причем заданные значения веса пульпы и шаров корректируют по величине внутреннего объема мельницы. . Сущность изобретения поясняется чёртежом, на котором изображено устройство, реализующее способ и включающее: бункер 1 для руды, питатель 2 исходной руды, бункер 3 для шаров, дозатор 4 шаров, мельница 5, магнитный сепаратор 6,классификатор 7, датчики веса 8, 9, счетно-решающее устройство 10, регулятор 11 подачи руйы, регулятор 12 подачи шаров, задатчики 13 и 14. Устройство работает следующим обраЛат иком веса .8 непрерывно язм яfoT текущий суммарный вес мельницы. В качестве датчика веса мельницы может ыть использован, напримф, датчик, основанный на контроле заполнения мельницы по давлению масла в подшипниках. В моменты времени, отстоящие друг от друга на определенную величину Д-Ь, с датчика веса 8 в счетно-решающее устройство 10 поступает информация о текущем суммарном весе, который состоит из веса барабана мельницы, а также текущего веса шаров, футеровки и пульпы в мельнице. В начальный момент времени датчик веса 8 выдает информацию о суммарном начальном весе мельницы 5, когда вес пульпы в ней равен нулю. В счетно-решающем устройстве 10 определяются значения величины приращений текущего суммарного веса мельницы. Для определения абсолютных значений величин веса пульпы и шаров, находящихся в данный момент в мельнице, в целях их регулирования, необходимо знание величины износа шаров и футеровки мельницы за отрезок времени йЛ, и величины приращения веса пульпы в мельнице за отрезок времени At . Получение такой информации достигается установкой на сливе мельницы 5 магнитного сепаратора 6 и датчика веса 9. При этом магнитным сепаратором 6 осуществляется извлечение из пульпы слива мельницы железа, попавшего в него в результате износа шаров и футеровки. Датчиком веса 9 непрерывно измеряют вес извлеченного из пульпы сепаратором 6 и предварительно высушенного (в целях повышения точности) железа, т. е. величину текущего суммарного износа шаров и футеробки в мельнице. Поступающую в определенные моменты времени с датчика веса 9 информацию в счетно-решающем устройстве 10 обрабатывают с целью вычисления значений величин текущего суммарного износа шаров и футеровки за промежутки времени At. . Тем самым обеспечивается возможность для вычисления в счетно-решающем стройстве Ю величин приращений веса ульпы в мельнице за промежутки време-г и A.-fc. Далее в счетно-решающем устройстве 10 производят алгебраическое cjrMMHpoание величин приращений веса пульпы в ельнице, т. е. определяется абсолютное начение величины веса пульпы, находяейся в мельнице в данный момент. Из счетно-решающего устройства 10 еличина веса пульпы подается на вход

рогуляторп 11 полачи руды, где сравнивяется с вепичиной заданного значения веса пульпы в мельнице, выдаваемой задатчиком 13, т. е. определяется отклонение текущего значения веса пульпы в . мельнице от заданного. В результате регулятором подачи руды осушествляется регулирование количества пульпы вмельнице путем воздействия на исполнительный механизм питателя 2, подающего исходную руду в мельницу из бункера IvРасчет величины временной коррекции заданного значения веса пульпы, как и сама коррекция, осуществляется счетно решающим устройством 1О путем увеличения задания задатчика 13 в связи с износом футеровки и увеличением объема мельницы.

Другая задача - опрелеление абсолютного значения величины запаса шаров в мельнице и его регулирование - может . быть решена, если будет известна величина текущего износа шаров за промежутки времени A-fc ..

Эти величины можно найти,принимая во внимание следующие соображения. Известно, что износ футеровки - процесс значительно более инерционный, чем износ щаров. В то же время статистика свидетельствует, что износ футеровки за время между перефутеровками, равное приблизительно году, составляет, например, для мельниц МШР 32ОО 31ОО, 10-11 т., т. е. средняя скорость износа футеровки равна 1,2 кг/час. Сравнение этих величин показывает, что величина средней скорости износа шаров почти на два порядка (в 100 раз) больше величины средней скорости износа футеровки.

Из изложенного становится понятной возможность определения текущих величин износа шаров за время ЛЬ по известным величинам текущего суммарного измеренного износа шаров и футеровки и пэноса футеровки.

Таким обр азом, в счетно-р еш ающем устройстве определяется абсолютное значение величины текущего веса шаров, находящихся в 1 «льнице в данный момент.

Далее, вычисляемая в счетно-решакьщем устройстве величина текущего веса шаров в мельнице поступает на регулятор 12 подачи шаров, где сравнивается с заданной величиной веса шаров и в

случае необходимости на дозатор 4 поступит дигнал и произойдет подгрузка порции шаров требуемого веса в мельницу из бункера 3.

Так же, как и при регулировании веса -пульпы в меггьнице, счетно-решающее устройство 10 осуществляет расчет величины временной коррекции заданного веса шаров, как и саму коррекцию, путем увеличения задания задатчика 14 на величи; ну, обусловленную износом футеровки и увеличением объема мельницы.

Вычисление величин приращений и выработка корректирующих воздействий счетно-решающим устройством 10 осуществляется с учетом Запаздываний (емкостных и транспортных) в объекте.

Формула изобретения

Способ управления внутримельничным заполнением, включающий изменение подачи исходного питания и измельчающей средь, преимущественно шаров, отличающийся тем, что, с целью повышения точноста регулирования, дополнительно измеряют с помощью магнитного сепаратора величину текущего суммарного износа шаров и футеровки мельницы и текущий общий вес мельнищл и используют эти величины с учетом запаздывания в мельнице для вычисления величины приращений общего веса мельницы и суммарного износа футеровки и шаров и на основе этих величин вычисляют величины приращений веса пульпы и износа шйров и определяют вес пульпы и шаров в мельнице, после чего сравнивают полученные результаты с их заданными значениями и вычисляют величину внутреннего объема мельницы, а изменение подачи исходного питания и измельчающей среды осуществляют по результатам сравнения, причем заданные значения веса пульпы и шаров корректируют по величине внутреннего объема мельницы.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР по заявке № 2432268, кл. В 02 С 25/ОО, 1976.

2.Авторское свидетельство СССР №400364, кл. В 02 С 25/ОО, 1975.

, кГ- .,- т-

-, f- V.

,:a-- -j- .- .-«il

. -.-v г - .. 707602

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления заполнением мельниц сливного типа | 1982 |

|

SU1034780A1 |

| Способ оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой | 1978 |

|

SU933111A1 |

| Способ управления загрузкой барабанной мельницы | 1981 |

|

SU1012984A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491580A1 |

| СПОСОБ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ АГРЕГАТОМ ЗАМКНУТОГО ЦИКЛА | 1997 |

|

RU2146175C1 |

| Способ управления работой барабанной мельницы | 1988 |

|

SU1544494A1 |

| Способ автоматического управления двухстадийным циклом мокрого измельчения | 1980 |

|

SU874185A1 |

| Способ оптимального управления работой мельницы самоизмельчения | 1977 |

|

SU740281A1 |

| Способ управления процессом измельчения в барабанной мельнице | 1978 |

|

SU722571A1 |

| Способ оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой | 1982 |

|

SU1072903A2 |

Авторы

Даты

1980-01-05—Публикация

1977-08-23—Подача