(54) МЕТАЛЛОПРОВОД ДЛЯ ЛИТЬЯ ПОД НИЗКИМ

ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлопровод для литья под низким давлением | 1982 |

|

SU1060304A1 |

| Металлопровод для литья под низким давлением | 1981 |

|

SU952428A1 |

| Металлопровод для литья под низким давлением | 1985 |

|

SU1323225A1 |

| Установка для литья под низким давлением | 1982 |

|

SU1130436A1 |

| Способ получения плоских слитков направленной кристаллизацией | 1990 |

|

SU1825323A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| Способ литья под избыточным давлением | 1976 |

|

SU707688A1 |

| Устройство для литья под низким давлением | 1978 |

|

SU789234A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ литья вакуумным всасыванием в керамическую газопроницаемую форму и устройство для его осуществления | 1981 |

|

SU996089A1 |

I

Изобретение относится к питейному производству.

Известен металлопровод, входящий в установку для литья под низкшу( давлениеМ| в котором печь с металлопроводом установлена на тележке и перемещается по рельсам с наклоном Sr-lS , а в рабочем положении пре; смотрена фиксация печи винтовым стопором i .

Однако сложная система регулировки зазоров и центровки отверстий металлопровода и формы требует специальной настройки. Кс«струкция стыковки метал- логфовода и формы усложнена тем что для соединения металлопровода с формой установленная на тележке печь с метал- лопроводом перемещается по специальным наклонным рельсам. Регулировка зазоров, центрирование металлопровода с формой и фиксация печи производится несколькими винтами. Все это усложняет соединение металлопровода с формой, делает его недостаточно надежным, так как при незначительном нарушении регулировки

зазоров возможен пролив металла. Кроме того, в металлопроводе не моЖет быть получен перешеек в литявковоМ сотатке, необходимый для разделения гра ницы закристаллизовавшегося литникового остатка и жидкого металла с целью 9ко номии металла и повьпиения качества литья.

Наиболее близким к изобретению по технической сущности является металло

10 провод для литья под низким давлением, включающий трубу с фланцем и уплотн ние 2 .

Однако проклаока между металлопр водом и формой часто выходит из строя;

15 сложен монтаж прокладки на подпружиненную плиту, так как имеется малый зазор между подпружиненной плитой и крьпикой металлосборника; конструкция соединения металлопровода с формой не

20 обеспечивает получение перешейка в лн никовом остатке.

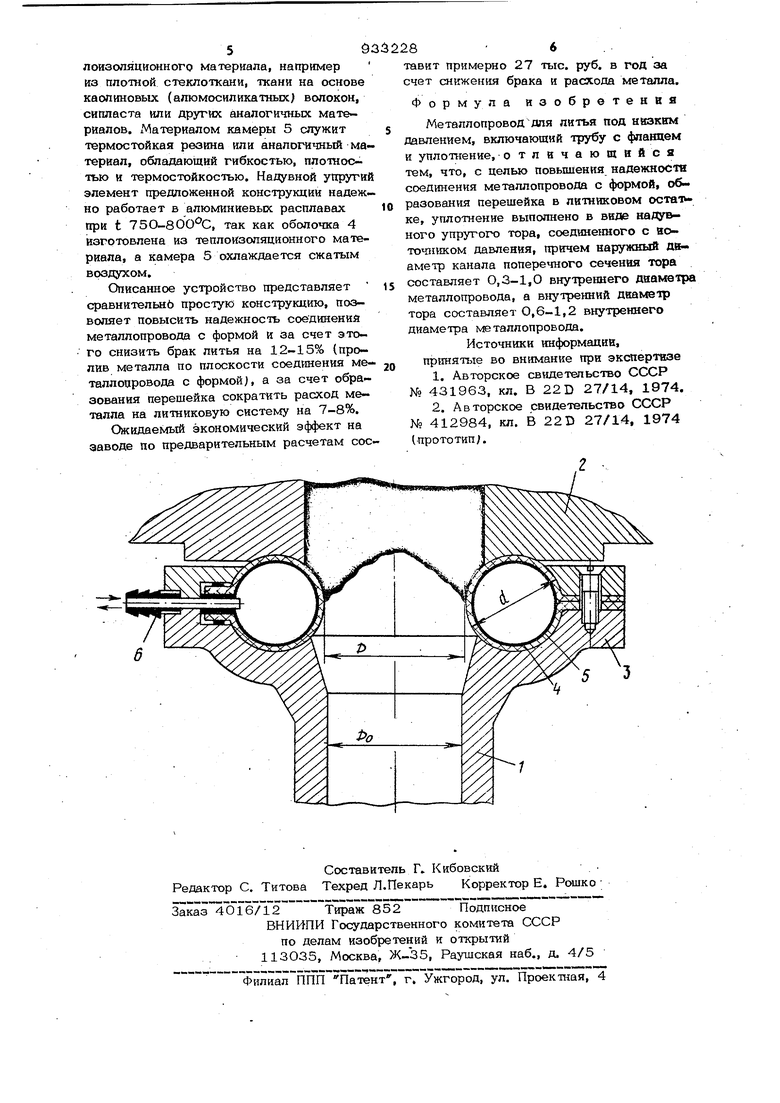

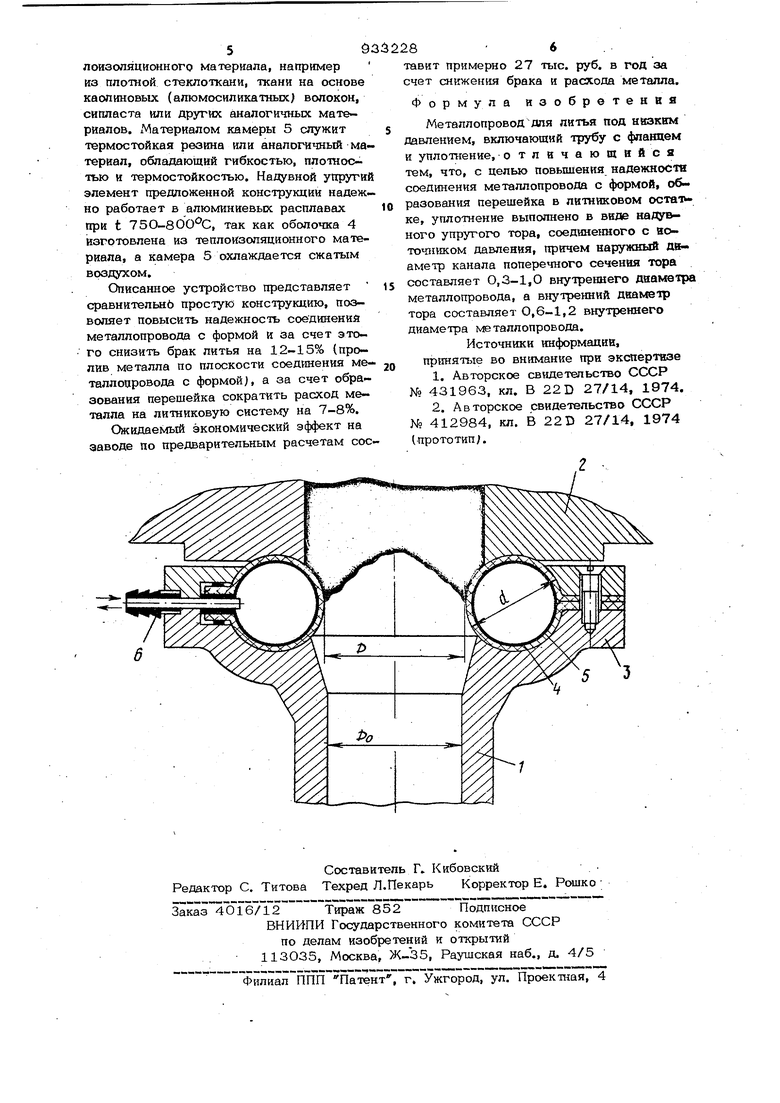

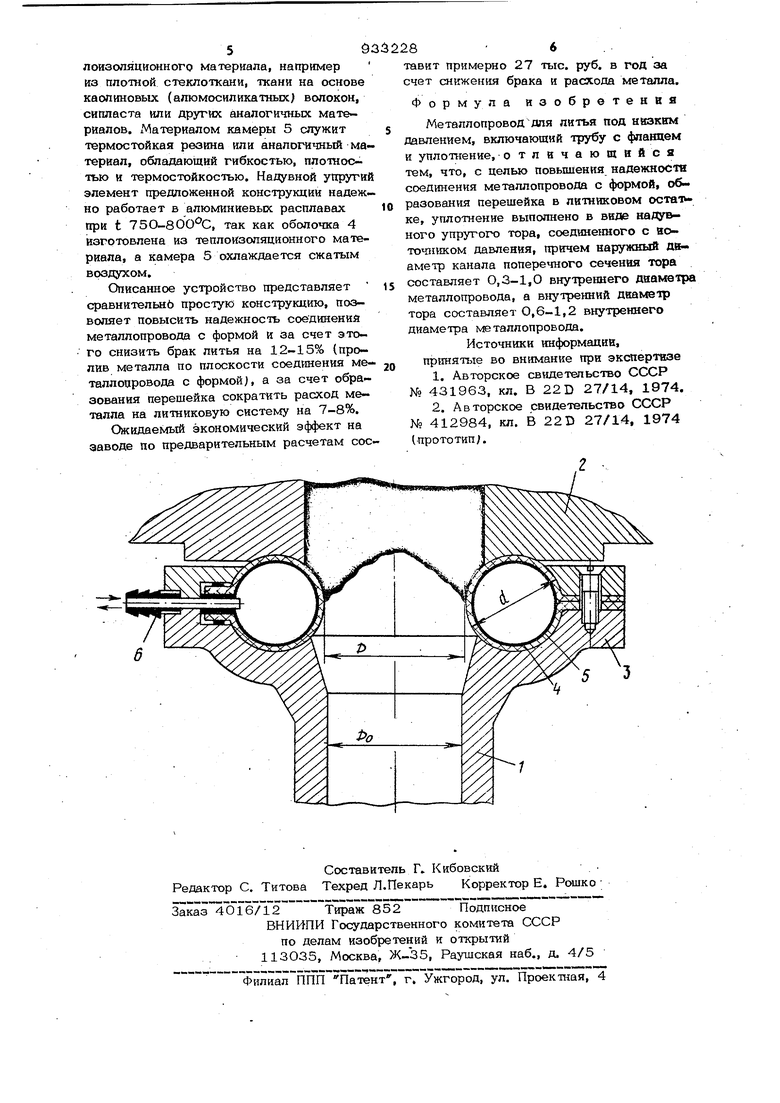

Целью изобретения является повьп&енве надежности соединения металлопровода о формой, и также образование перешейка в пйтагиковом остатке. Цель достигается тем, что в известном ме теплопроводе, включающем трубу с фланцем и уплотнение, последаее выпол нено в виде надувного упругого тора, соединенного с источником давления, причем наружньй диаметр канала поперечног сечения тора составляет 0,3-1,0 внутреннего пиамегра металлопровоДа, а внут реннйй диаметр тора, составляет 0,6-1,2 внутреннего диаметра металпопровода. Применение надувного упругого элемента позволяет получить при заливке гарантированное плотное соединение металлопровода с формой благодаря упругим свойствам указанного элемента и подаче, сжатого воздуха в его внутреннюю поЛость, Б результате чего тор значительной своей поверхностью прилегает к форме и фланцу металлопровода. Выполнение надувного упругого элемента в виде тора позволяет получить перешеек в литниково остатке, который эффективно разделяет закристаллизовавшийся металл литниково; го остатка от жидкого металла в метал лопроводе. Такое разделение способствует, лучшей расстыковке металлопровода с формой, экономии металла и повышению качества литья. На чертеже схематично показан металлопровод в вертикальном раэрезе, Металлопровод состоит из трубы 1, оканчивающейся со стороны формы 2 фланцем 3, в котором укреплен надувной упругий элемент в виде тора, состоящий из теплоизоляционной оболочки 4, внутри которой расположена упругая термостойкая камера 5 со штуцером 6. В предлагаемой конструкции металлопровода должны выполняться следующие соотношения d О,3 - 1,0 DQ и D О,6-1,2 DQ, гдесЭ-наружный- диаметр канала поперечного сечения тора, Do-внутренний диаметр металлокровоДа, Б-диаметр перешейка литникового остатка. При наружно диаметре канала поперечного сечения тора 3 менее О,3 внутреннего диаметра металлопровода D не образуется эффективней перешеек в литниковом остатке, при d более 1,0 возможно преж девременное перемереание металла в области перешейка во время подпитки отливки жидким металлом из металлопровода. При диаметре перешейка литниковог остатка D менее 0,6DQ возможно также преждевременное йеремерзание мет-алла в перешейке во время подпитки, а при D равном более 1,2 DO не получится прочный перешеек и не произойдет эффективного разделения закристаллизовавшегося металла литникового остатка от жидгкого металла в металлопроводе. Предложенное устройство представляет сравнительно простую конструкцию. Металлопровод работает следующим образом. Перед заливкой металлопровод фланцем 3 подходит впритык к форме 2. Затем через штуцер 7 подается сжатый воздух или другое вязкопластическое вещество (негорючие жидкости, консистентные негорючие жидкие смазки и др.) в упругую термостойкую камеру 5, которая под давлением указанной среды раздувается и одновременно расширяет теплоизоляционную оболочку 4, плотно при, жимая ее к форме 2 и к фланцу 3 металлопровода и тем самым осуществляет гарантированное плотное соединение -металлопровода с формой 2. После этого По трубе 1 подается расплав под низким давлением в полость формы 2 и производится заливка. Надувной упругий элемент выполнен в виде тора и конструктивно расположен во фланце металлопровода с таким расчетом, чтобы своей частью, выходящей внутрь полости металлопровода, образовывать перешеек в литниковом остатке в процессе заливки при соблюдении соотношений ,3- l,ODo и D 0,6 - l,2Dc. Подпитка отливок расплавом производится до полной кристаллизации металла в полости формы и в литниковой системе до перешейка. Ниже перешейка расплав находится в жидком СОСТО5ШИИ и после сброса давления сливается в тигель заливочного устройства. Наличие перешейка в литниковом остатке обеспечивает эффективное разделение закристаллизовавшегося металла от жидкого и сокращает расход металла на литниковую систему. После слива металла в тигель выпускается или откачивается сжатый воздух из надч-вного упругого элемента, который от этого уменьшается в объеме и одновременно отстает от перешейка литникового остатка. Уто облегчает удаление литникового остатка, а также предохраняет теплчизоляц ионную оболочку от преждевременного износа. После этого металлопровод с тиглем опускается вниз, рассоединяется с формой и после удаления отливок с литниковой системы цикл операции повторяется. Оболочка 4 изготовляется из 1-3 слоер плотного, гибкого, термостойкого теп

Авторы

Даты

1982-06-07—Публикация

1980-11-21—Подача