(54) УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ МЕТАЛЛА В КОВШЕ НЕЙТРАЛЬНЫМ ГАЗОМ | 1995 |

|

RU2089621C1 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2185261C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2022 |

|

RU2786514C1 |

| Промежуточный ковш для разливки металлов | 1978 |

|

SU880618A1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА | 2002 |

|

RU2238984C2 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092271C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ | 1992 |

|

RU2061760C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| Поворотный шиберный затвор для металлургических емкостей | 1989 |

|

SU1673264A1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ СТАЛЬНОГО РАСПЛАВА, СНАБЖЕННОЕ УСОВЕРШЕНСТВОВАННЫМ ВЫПУСКНЫМ РУКАВОМ | 2010 |

|

RU2473704C1 |

I

Изобретение относится к черной металлургии, а именно сталеплавильному производству, и может быть использовано в цехах с агрегатами большой емкости.

Для улучшения качества металла, особенно в кислородноконвертерных цехах, в последние годы широкоприменяют продувку жидкой стали в ковше инертным газом через пористые пробки в дне ковша или через ложный стопор СП.

Эти устройства эффективны лишь для ковшей небольшой емкости. Для ковшей емкостью 200-400 т такая продувка эффективна в отношении дегазации металла вокруг стопора или над пробкой, а основная масса остается необработанной. Циркуляция металла в ковше при продувке несколько интенсифицирует этот процесс, однако не может существенно уменьшить содержание газов в металле, в особенности вш1ду того, что продси жительность продувки резко ограничена из-за снижения температуры металла. На практике при продувке металла инертным газом в больших ковшах обычно ограничиваются усреднением химического состава и температуры металла, а также некоторым удалением неметаллических включений. При этом, как правило, содержание водорода в металле остается

10 неизменным, а азота даже несколько возрастает вследствие оголения металла из-под шлака при продувке.

Наиболее близким к изобретению по технической сущности является

15 устройство для дегазации металла, где продувка металла инертным газом осуществляется в объеме, ограниченном стенками стакана 12}. Стакан погружен в металл открытой ча20стью, так что дно его оказывается над металлом и шлаком. Подача инертного газа осуществляется через нижнюю .кромку стакана cTpyHWi под углом к оси. Через отверстия в стенке стакана на уровне шлака в ковше металл непрерывно выливается из стакана и новые порции металла поступают в стакан.

Недостатком известного устройства является снижение эффективности продувки вследствие вдувания инерт-. ного газа через отдельные каналы. С увеличением емкости ковша для дегазации всего объема металла должен возрастать и диаметр стакана. В результате струи даже при подаче инертного газа под повьшенным давлением . будут продувать лишь незначительщгю часть металла, находящуюся у стен стакана, основная же масса металла в центре стакана будет продуваться лишь в результате перемешивания и поступления к стенам стакана, т.е. эфс1)ективность дегазации будет невысокой. Понадобится много времени для обработки металла всего ковша, а это время строго ограничено.

Существенным недостатком устройства является сложность его конструкции: вся система разводки инертного газа размещается в стенах стакана.

Целью изобретения является повьшение интенсивности дегазации металла вИ удаления неметаллических включений .

Для достижения указанной цели в устройстве, содержащем футерованную емкость, погруженную в ковш с металлом, со сквозными отверстиями в стенках на уровне шлака и трубопровод подвода инертного газа, емкость выполнена в виде трубы, снабженной регулирующим клапаном на Sepxнем срезе, и установлена над пористыми огнеупорными пробками на расстоянии 0,25-0,60 внутреннего диаметра трубы при отношении диаметра окружности, описанной вокруг пористых пробок, к внутреннему диаметру трубы 0,65-0,70.

Огнеупорные пробки могут быть смонтированы в дне ковша и соединем с трубопроводом подвода инертного газа. .

В отличие от известного устройства осуществляется не струйная продувка через отдельные каналы в районе стен стакана, а продувка через пористые пробки всего объема металла в трубе, при этом пузыри инертного газа равномерно распределяются в ме

талле, значительно сокращается путь диффузии водорода из металла к пузырькам окиси углерода, а также флотация пузырями неметаллических включений. В результате при этом же

удельном расходе инертного газа значительно повьш1ается его дегазирующий эффект.

При известных методах продувки металла через пористые пробки в дне ковша циркуляция металла происходит таким образом, что от каждой пробки продутая струя металла отклоняется к стенке ковша, затем опускается к дну ковша и вновь поступает под продувку, а большая часть металла остается в мертвой непродуваемой зоне. В предложенном устройстве труба исключает отклонение струи, металла, а сравнительно узкое кольцо между трубой и стенами ковша исключает образования мертвых зон.

В отличие от известного устройства емкость данного устройства не имеет газопроводов для подачи инертного газа, что существенно упрощает его конструкцию, уменьшает толщину футеровки, упрощает процесс продувки. Оборудование верхнего среза трубы клапаном позволяет поддерживать над металлом в трубе положительное давление инертного газа, что предотвращает .окисление металла и насы-щение его азотом, а выпуск металла из трубы через отверстия вверху ее под слой шлака также препятствует насыщению металла газами при контакте его с воздухом.

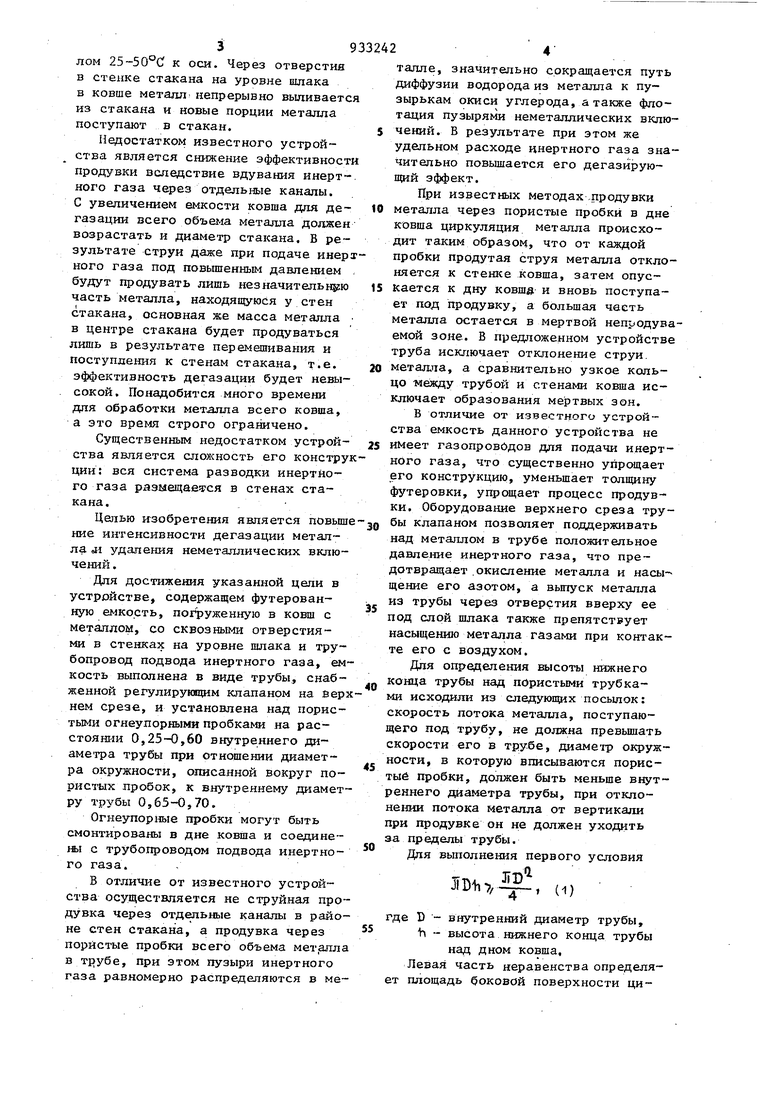

Для определения высоты нижнего конца трубы над пористыми трубками исходили из следующих посылок: скорость потока металла, поступающего под трубу, не должна превьшхать скорости его в трубе, диаметр окружности, в которую вписываются пористые пробки, должен быть меньше внутреннего диаметра трубы, при отклонении потока металла от вертикали при продувке он не должен уходить за пр еделы трубы.

Для выполнения первого условия

JiDi

31В41 -4- (1)

где D - внутренний диаметр трубы, h - высота нижнего конца трубы

над дном ковша.

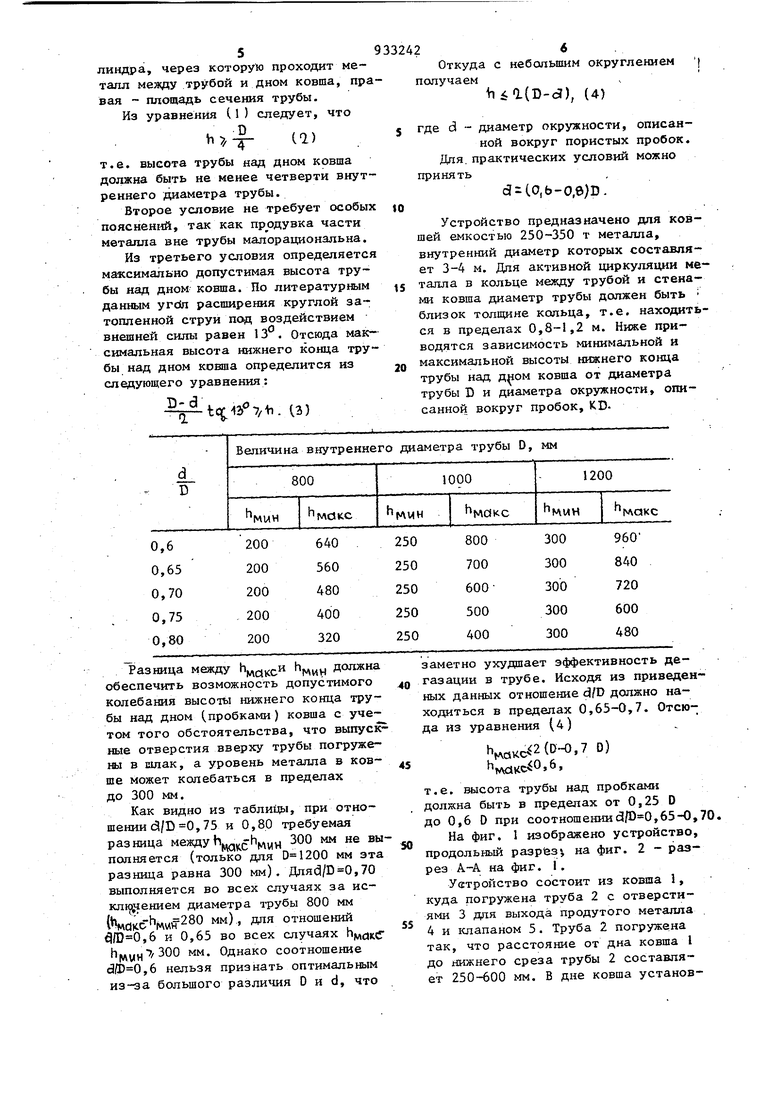

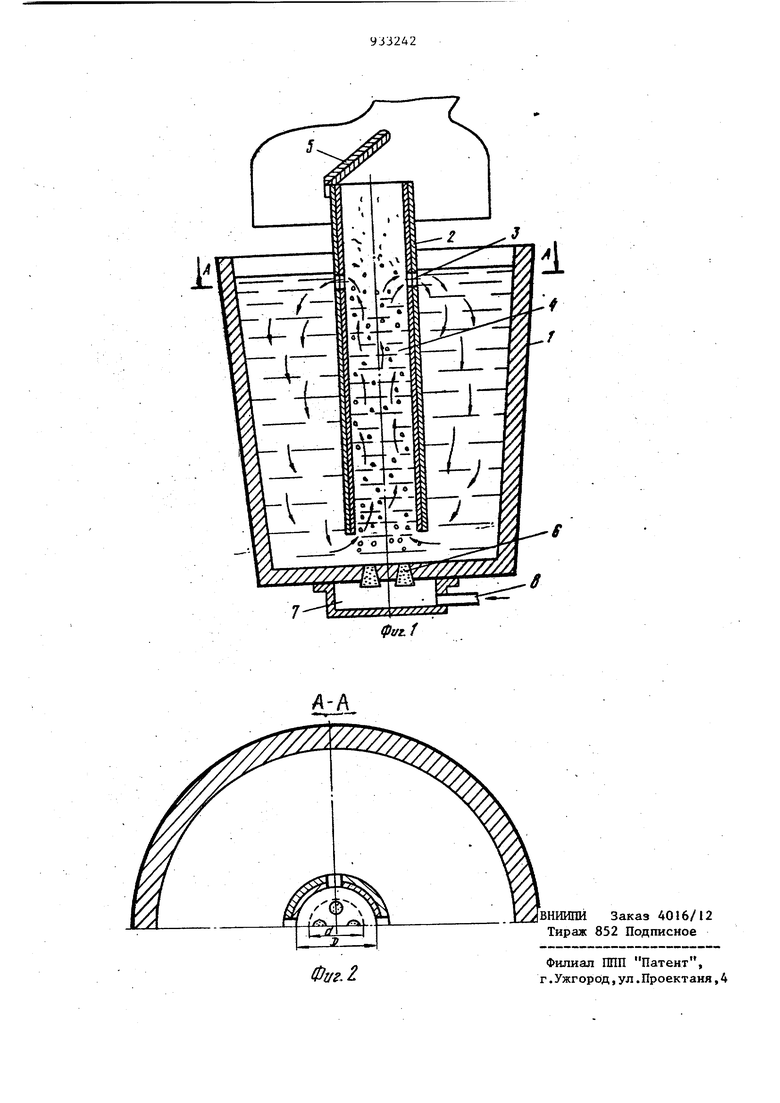

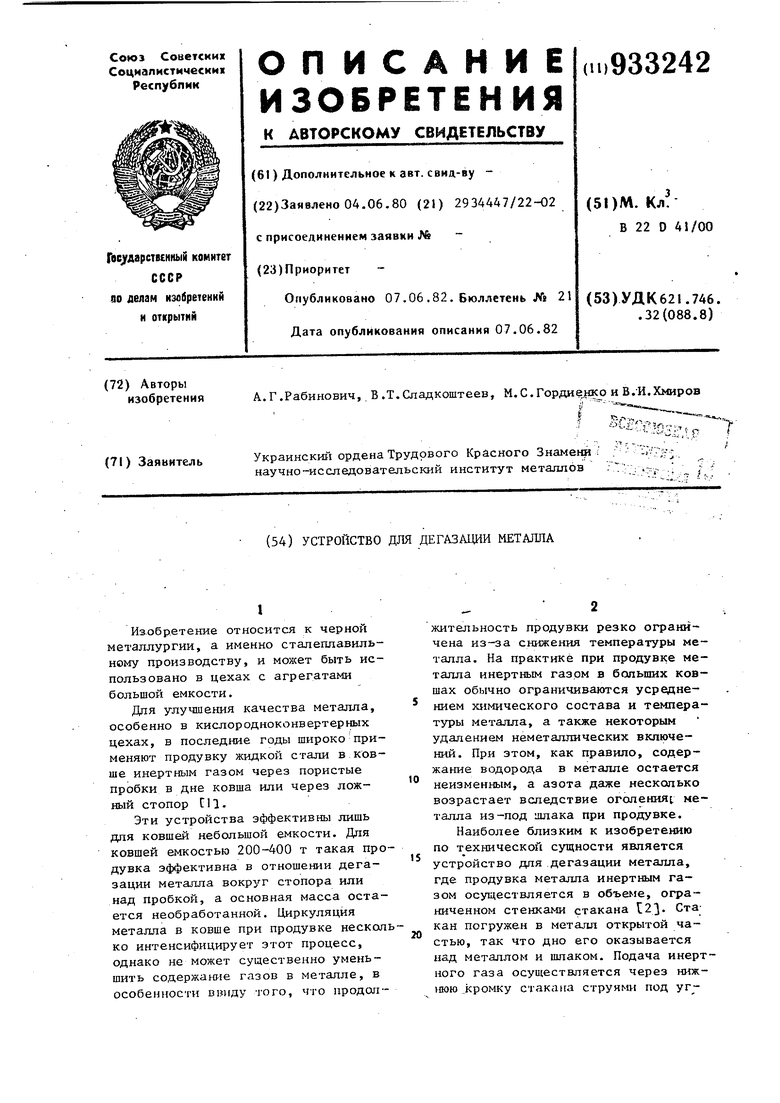

Левая часть неравенства определяет площадь боковой поверхности цилиндра, через которукз проходит металл между трубой и дном ковша, пра вая площадь сечения трубы. Из уравнения (1 ) следует, что (1) т.е. высота трубы над дном ковша должна быть не менее четверти внут реннего диаметра трубы. Второе условие не требует особых пояснений, так как пpJOдyвкa части металла вне трубы малорационзльна. Из третьего условия определяется максимально допустимая высота трубы над дном ковша. По литературным данным yrdn расширения круглой затопленной струи под воздействием внешней силы равен 13 . Отсюда максимальная высота нижнего конца тру бы над дном ковша определится из следующего уравнения: -5 tc 13 7/ti. U) Разница между мин Должна обеспечить возможность допустимого колебания высоты нижнего конца трубы над дном (.пробками) ковша с учетом того обстоятельства, что выпуск ные отверстия вверху трубы погружены в шлак, а уровень металла в ковше может колебаться в пределах до 300 мм. Как видно из таблицы, при отношении c3/D 0,75 и 0,80 требуемая разница междуh,h,y 300 мм не вы полняется (только для мм эта разница равна 300 мм) . Для(,70 выполняется во всех случаях за искл1 ением диаметра 1рубы 800 мм (VvdKc wwff мм), для отношений ,6 и 0,65 во всех случаях , 300 мм. Однако соотношение ,6 нельзя признать оптимальным из-за большого различия D и d, что 2 Откуда с небольшим округлением получаем (D-d), (4) где d - диаметр окружности, описанной вокруг пористых пробок. Для. практических условий можно принять d tO,b-0,e)D. Устройство предназначено для ковшей емкостью т металла, внутренний диаметр которых составляет 3-4 м. Для активной циркуляции металла в кольце между трубой и стенами ковша диаметр трубы должен быть близок толщине кольца, т.е. находиться в пределах 0,8-1,2 м. Ниже приводятся зависимость минимальной и максимальной высоты нижнего конца трубы над дном ковша от диаметра трубы D и диаметра окружности, описанной вокруг пробок, KD. заметно ухудшает эффективность дегазации в трубе. Исходя из приведенных данных отношение c3/D должно находиться в пределах 0,65-0,7. Отсюда из уравнения (4) VaKcv 2(.7 D) fAClKC O Т.е. высота трубы над пробками должна быть в пределах от 0,25 D до 0,6 D при соотношении 3/1)0,65-0,70. На фиг. 1 изображено устройство, продольный разрезу на фиг. 2 - разрез А-А на фиг. 1. Уетронство состоит из ковша 1, куда погружена труба 2 с отверстиями 3 для выхода продутого металла . 4 и клапаном 5. Труба 2 погружена так, что расстояние от дна ковша I до нижнего среза трубы 2 составляет 250-600 мм. В дне ковша установЛИНЫ пористые пробки 6, под которым расположена полая коробка 7, к которой подведен инертный газ трубопровод 8.. Устройство работает следующим об разом. Через трубопровод 8, полую короб ку 7 и пористые пробки 6 инертный газ вдувают в металл, пузыри газа, пронизывая слой металла между пробками 6 и трубой 2, полностью поступают в трубу 2. Вследствие этого шютность металла в трубе 2 оказыва ется значительно ниже плотности его в остальной части ковша. По это причине, а также под влиянием подъемной силы газа метатш вытесняется из трубы 2 и через отверстия 3 воз вращается в ковш, откуда непрерывно в трубу поступают новые порции металла. Активная циркуляция металла будет продолркаться до окончания подачи инертного газа. Эффективность продувки велика, так как пузыри инертного газа равномерно распределены в металле и воздействие их будет осуществляться пр всей высоте металла, так как оттеснению продутого металла в сто роны от зоны продувки препятствуют стены трубы. Основной экономический эффект достигается за счет повьшения надежности проката и эксплуатационной стойкости машин и конструкций, а также различных металлоизделий вследствие снижения газонасыщенности металла и содержания неметалли ческих включений в нем. На основании изучения влия1шя i содержания неметаллических включений в рельсовой стали на эксплуатационную стойкость рельсов при использовании разработанной технологии продувки можно ожидать повышения стойкости рельсов на 17%. I Формула изобретения 1.Устройство для дегазации металла, содержащее футерованную емкость, погруженную в ковш с металлом, со сквозными отверстиями в стенке на уровне зоны шлака и трубопровод подвода инертного газа, отличающееся тем, что, с целью интенсификации удаления неметаллических включений и газов из металла, емкость выполнена в виде ч трубы, снабженной регулирующим клапаном на верхнем срезе, и установлена над пористыми огнеупорными пробками на расстоянии 0,25-0,60 внутреннего диаметра трубы при отношении диаметра окружности, описанной вокруг пористых пробок, к внутреннему диаметру трубы 0,65-0,70. 2.Устройство по п. 1, о т л и чающееся тем, что огнеупорные пробки смонтировань в дне ковша и соединены с трубопроводом подвода инертного газа. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 571519, кл. С 21 С, 7/00, 1972. 2.Авторское свидетельство СССР № 401725, кл. С 21 С 7/00, 1971 (прототип).

Авторы

Даты

1982-06-07—Публикация

1980-06-04—Подача