Изобретение относится к области черной металлургии, и может быть использована при внепечной обработке металла газами и касается фурм для донной продувки металла в теплотехническом агрегате.

Известно устройство для продувки жидкой стали инертными газами [1], (Авторское свидетельство SU №632734 «Устройство для продувки жидкой стали инертными газами» МПК6 С21С 7/00 , опубликованного 15.11.1978), содержащее консоль с установленной на ней фурмой, которая соединена с приводом перемещения, при этом контргруз установлен на фурме, шарнирно соединенной с консолью и упорами, ограничивающими наклон фурмы на 5-15°, расположенными на консоле, шарнирно закрепленной на неподвижной опоре, при этом подача газа осуществляется по центральной металлической трубе, защищенной огнеупорными трубками (катушками), а в металл вдувается через концевой пористый блок или сопло.

Недостатком данного устройства является низкая эффективность из-за ограниченного объема обрабатываемого расплава и подвода газа не в нижний объем ковша, а на расстоянии 0,5-1,0 м от днища, что и приводит к тому, что расплав обрабатывается только в околофурменном объеме.

Известно устройство для продувки жидких металлических расплавов газами [2] (Авторское свидетельство SU №401725 «Устройство для продувки жидких металлических расплавов газами», МПК6 С21С 7/072, опубл. 1973) представленного в виде перевернутого футерованного, повернутого вверх дном стакана, в стенках которого имеется одно сквозное отверстие, причем в стенках стакана выполнена замкнутая внутренняя полость, верхняя часть которой соединена с газопроводом, а в нижней части ее встроены сопла, соединяющие замкнутую полость с рабочей полостью стакана и направленные вверх под углом 25-50° к вертикальной оси стакана.

Недостатком этого устройства является то, что эрлифтные насосы надежно работают в холодных средах, а при работе с расплавленным металлом, конструктивная прочность таких устройств оказывается крайне низкой, из-за тепловых ударов, происходящих при их погружении и извлечении из жидкого металла. Циркуляция в ограниченном пространстве приводит к ускоренному размыванию огнеупора (износу рабочих поверхностей) после каждой продувки и загрязнению жидкого металла неметаллическими включениями. Кроме того, при интенсивном бурлении металла со шлаком, оголение зеркала металла приводит к развитию процесса вторичного окисления и потере температуры расплава.

Известно устройство для продувки расплавленного металла в ковше [3] (Авторское свидетельство SU №648343 «Устройство для продувки расплавленного металла в ковше», МПК6 B22D 41/00, опубл. 1979), содержащее встроенную в футеровку днища ковша пористую вставку с обмазкой, заключенную в металлический стакан, соединенный с трубкой для подвода газа, снабжена газоплотным огнеупорным стаканом, установленного концентрично металлическому стакану с зазором, заполненным огнеупорной массой.

Недостатком данного устройства является, то что подвод инертного газа осуществляется через металлические трубки, что приводит к их «закозлению» во время эксплуатации, а также отсутствие обратного пружинного клапана, который предотвращает затягивание металла в металлические трубки при отключении инертного газа.

Наиболее близким по техническому решению и достигаемым результатам является устройство для продувки жидкого металла газом в ковше [4] (патент RU на полезную модель №63271«Продувочный блок и устройство для продувки жидкого металла газом в ковше (варианты)», МПК6 B22D 41/00, опубл. 27.05.2007, бюл. №15), содержащее встроенный в рабочий слой футеровки днища ковша газопроницаемый модуль, установленный в металлическую кассету, соединенную с патрубком для подвода газа, при этом газопроницаемый модуль содержит по крайней мере одну секцию из по крайней мере одного продувочного блока, кроме того металлическая кассета выполнена в виде поддона с максимальной высотой вертикальных бортиков 50 мм, причем каждая секция из продувочных блоков имеет свой патрубок для подвода газа, к каждому из которых подсоединен с внешней стороны ковша ресивер с обратным клапаном.

Недостатком данного устройства является то, что каждая секция состоит из двух и более аргонных пробок и одним ресивером обратного клапана на всю секцию, при выходе из работы ресивера обратного клапана, из-за ненадежности конструкции или внешних факторов, это приводит к залипанию внутренних механизмов ресивера, что приводит к не продуваемости целой секции, а не отдельно взятой аргонной фурмы, а также отсутствует индикатор, который показывает износ аргонной пробки.

Техническим результатом настоящего изобретения является повышение качества подготовки металла, равномерность перемешивания металла, увеличение стойкости аргонной пробки.

Указанный технический результат достигается тем, что в устройстве для продувки жидкого металла газом в ковше, состоящем из продувочной пробки, установленной в гнездовом аргонном блоке, предусмотрены следующие отличия: нижняя часть продувочной пробки соединена с обратным клапаном, который размещен соосно вертикальной оси продувочной пробки, верхняя часть продувочной пробки снабжена индикатором металлическим или карбидкремнеевого), который размещен соосно вертикальной оси продувочной пробки и показывает степень износа аргонной пробки, при этом продувочная пробка с внутренней стороны имеет щели, расположенные симметрично относительно вертикальной ее оси и параллельно боковым противоположным сторона продувочной пробки.

Кроме того, в заявляемом устройстве обратный клапан пружинного типа жестко закреплен с помощью трубопровода к нижней части продувочной пробки и исключает возможность залипания внутренних частей обратного клапана.

Кроме этого в качестве обратного клапана используют клапан пружинного типа, который соединен с трубопроводом посредством резьбового соединения.

Кроме этого продувочная пробка выполнена в форме усеченного конуса и выполнена из табулярного глинозема с максимальной температурой применения 1820°С.

Кроме этого, индикатор выполнен металлическим или карбидкремниевым и закреплен в верхней части продувочной пробки по ее оси и имеет высоту составляющую половину общей высоты продувочной пробки.

Кроме этого радиальные щели расположены рядами по крайней мере по три ряда с боковых сторон продувочной пробки.

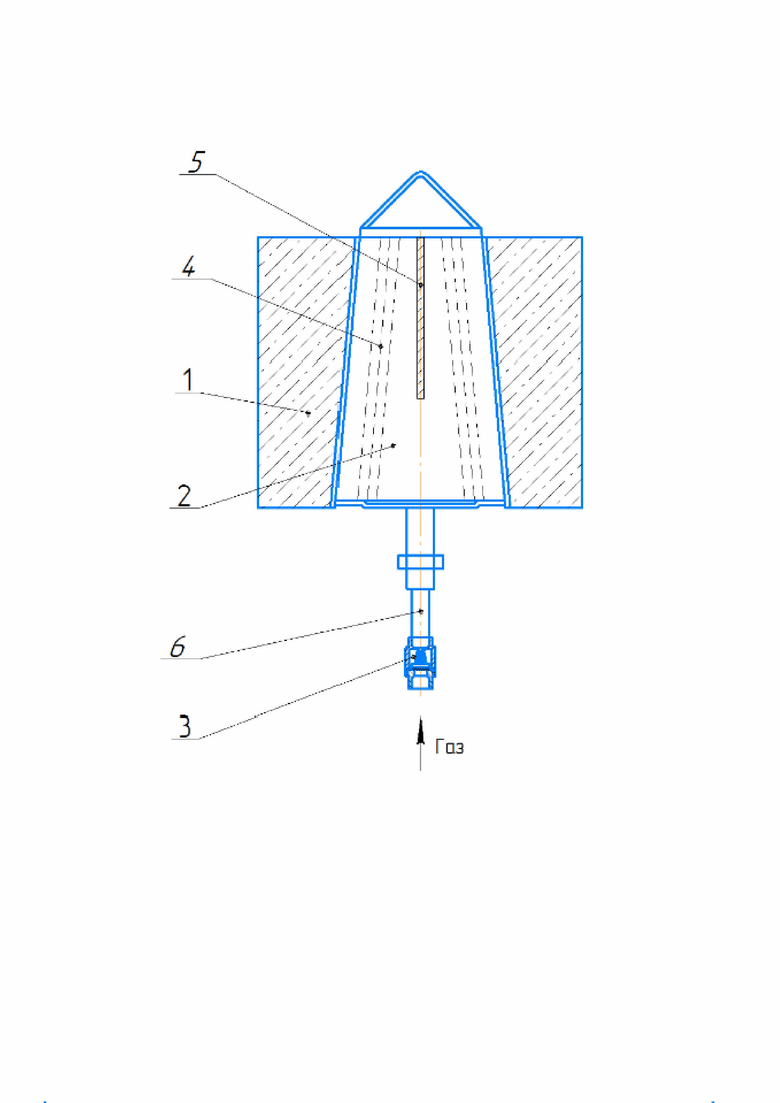

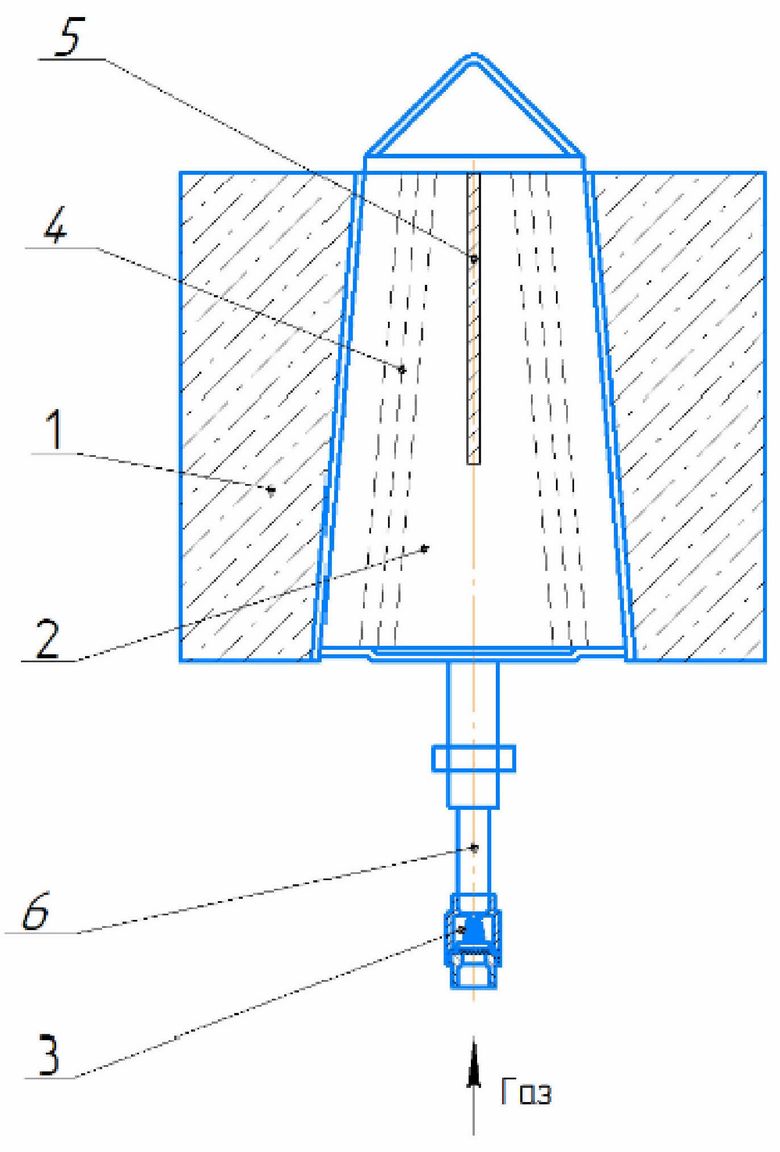

Сущность изобретения поясняется чертежом, на котором изображено:

Фиг. 1 Устройство для продувки жидкого металла в ковше (вид сбоку).

Описание ссылочных позиционных номеров:

1 - аргонный блок;

2 - продувочная пробка;

3 - обратный клапан;

4 - радиальные щели;

5 - индикатор;

6 - металлический патрубок.

Устройство для продувки жидкого металла газом в ковше (Фиг. 1)

содержит: гнездовой аргонный блок 1, продувочную пробку 2 с радиальными щелями 4, обратный клапан 3, индикатор 5.

Продувочная пробка 2 выполнена из табулярного глинозема, что позволяет повысить износостойкость и применять при более высоких температурах металла. Продувочная пробка 2 имеет в сечении форму усеченного конуса, размеры которого зависят от формы внутреннего пространства аргонного блока 1 с допуском, что позволяет обеспечить простоту сборки его в гнездовой аргонный блок 1 и экономить трудозатраты и время для сборки. Продувочная пробка 2 с внутренней стороны имеет радиальные щели 4, которые расположены симметрично относительно вертикальной ее оси и параллельно боковым противоположным сторонам продувочной пробки 2. Радиальные щели 4 могут быть расположены рядами по крайней мере по три ряда с боковых противоположных сторон продувочной пробки 2, что позволяет обеспечить равномерное перемешивание металла в ковше.

Минимальное количество рядов радиальных щелей 4, которые имеются на внутренних поверхностях боковых сторон продувочной пробки 2 составляет 3 ряда с общим количеством 40 штук радиальных щелей, уменьшение или увеличение данного количества рядов и количества щелей не рационально, т.к. приведет неравномерному перемешиванию металла в сталеразливочном ковше, так как потоки газа будут противодействовать друг другу, а также увеличит скорость износа аргонного блока и пробки.

Индикатор 5 показывает степень износа аргонной пробки и выполнен из металла или карбидкремнеевого материала, что позволяет выдержать высокую температуру. Индикатор 5 состоит из двух частей верхней и нижней, причем верхняя часть в сечении имеет форму равнобедренного треугольника, а нижняя часть имеет вид стержня, при этом верхняя и нижняя части жестко закреплены между собой в районе середины основания треугольника верхней части по оси продувочной пробки 2. Величина высоты индикатора 5 составляет половину общей высоты продувочной фурмы. Индикатор 5 необходим для своевременного вывода аргонной пробки 1 и сталеразливочного ковша из работы и показывает, что остаточный ресурс продувочной пробки 2 составляет ½ об общей высоты продувочной пробки 2.

Геометрические размеры индикатора 5 получены опытно-экспериментальным путем, т.к. именно при таких размерах были получены наилучшие показатели, такой как, отсутствие ухода металла в аргонный узел сталеразливочного ковша, из-за присутствия индикатора вывода ковша на ремонт по причине износа аргонного узла.

Обратный клапан пружинного типа 3 закреплен посредством резьбового соединения с трубопроводом и жестко закреплен с нижней частью продувочной пробки 2.

Обратный клапан 3 может быть выполнен в виде пружинного типа, что препятствует «закозлению» радиальных щелей 4 и приводит к исключению случаев подрыва аргонного блока 1.

Устройство для продувки жидкого металла газом в ковше работает следующим образом:

Пример: В конвертерном цехе АО «ЕВРАЗ НТМК» при выплавке стали в ковше были испытаны продувочные пробки из низкоцементного на гидравлическом связующем огнеупорного бетона марки BALTCAST 95 NR 08W в форме усеченного конуса с размерами оснований диаметров 189 мм, высотой 365 мм. С противоположных боковых сторон продувочной пробки, были выполнены по три ряда щелей (общее количество радиальных щелей 40 штук, расположенных параллельно боковым сторонам с шагом 12 мм 20 щелей и 16 мм 20 щелей, высотой каждой щели 365 мм и шириной 0,19 мм.

Обратный клапан 3 пружинного типа был соединен посредством резьбового соединения с трубопроводом, который жестко соединен посредством сварки к нижней части продувочной пробки 2.

Индикатор 5 с высотой 145 мм, с размерами верхней части 10 мм, размещен в верхней части продувочной пробки 2 по ее оси на высоте 160 мм от низа аргонной пробки.

В гнездовом аргонном блоке 1 сталеразливочного ковша была встроена продувочная пробка 2 со смонтированным обратным клапаном 3 пружинного типа и индикатором 5. Продувка стали осуществлялась нейтральным газом-аргоном под давлением 4-6 атм., который подавался от газораспределительной установки по коллекторным сетям.

При подаче газа - аргона, через обратный клапан 3 пружинного типа под воздействием давления газа расположенная пружина в обратном клапане 3 пропускает газ в продувочную пробку 2. При прекращении подачи газа в металлическом патрубке 6 продувочной пробки 2 остается остаточное давление газа и обратный клапан 3 пружинного типа препятствует затягиванию металла и шлака в ряд радиальных щелей 4, за счет срабатывания пружины обратного клапана 3 на закрытие. Обратный клапан 3 пружинного типа препятствует «закозлению» радиальных щелей 4, что приводит к исключению случаев подрыва аргонного блока 1, а также «закозлению» при проверке пропускной способности радиальных щелей 4 при очистке аргонного блока 1 и продувочной пробки 2 от остатка металла и шлака после разливки плавки из сталеразливочного ковша.

Испытания опытного образца заявляемого устройства для продувки жидкого металла подтвердили:

- высокую эксплуатационную надежность работы;

- повышение качества подготовки металла;

- равномерность перемешивания металла;

- увеличение стойкости аргонной пробки с 20 плавок до 40 плавок;

- исключение случаев затягивания металла в продольные щелевые каналы аргонной фурмы при прохождении инертного газа (азот, аргон, кислород, природный газ и т.д.);

- повышение эффективности и надежности работы аргонной фурмы.

Таким образом, заявляемое техническое решение полностью выполняет технический результат.

Проведенный анализ уровня техники, включающий поиск по патентам и научно- технической информации и выявление источников, содержащих сведения об аналогах заявляемого технического решения, позволил установить, что заявитель не обнаружил источников, характеризующихся признаками, тождественными всем существенным признакам заявляемого изобретения.

Следовательно, заявляемое изобретение соответствует критерию "новизна" и «изобретательский уровень».

Источники информации:

[1] Авторское свидетельство SU №632734 «Устройство для продувки жидкой стали инертными газами» МПК6 С21С 7/00, опубликованного 15.11.1978;

[2] Авторское свидетельство SU №401725 «Устройство для продувки жидких металлических расплавов газами», МПК6 С21С 7/072, опубл.1973;

[3] Авторское свидетельство SU №648343«Устройство для продувки расплавленного металла в ковше», МПК6 B22D 41/00, опубл. 1979;

[4] патент RU на полезную модель №63271 «Продувочный блок и устройство для продувки жидкого металла газом в ковше (варианты)», МПК6 B22D 41/00, опубл. 27.05.2007, бюл. №15.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2819958C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2021 |

|

RU2766401C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ В КОВШЕ | 2017 |

|

RU2750254C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ В КОВШЕ | 2019 |

|

RU2706911C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ФУРМ | 1994 |

|

RU2091353C1 |

| СПОСОБ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2019 |

|

RU2720413C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2017 |

|

RU2674186C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2003 |

|

RU2234540C1 |

| СПОСОБ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2005 |

|

RU2309183C2 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2024 |

|

RU2824768C1 |

Изобретение относится к устройству для продувки жидкого металла газом в ковше. Устройство содержит продувочную пробку, установленную в гнездовом аргонном блоке. Нижняя часть продувочной пробки снабжена обратным клапаном, размещенным соосно вертикальной оси продувочной пробки. Верхняя часть продувочной пробки снабжена индикатором, размещенным соосно вертикальной оси продувочной пробки. Продувочная пробка с внутренней стороны имеет радиальные щели, расположенные симметрично относительно вертикальной ее оси и параллельно боковым сторонам продувочной пробки. В результате повышается качество подготовки металла и равномерность перемешивания металла. 8 з.п. ф-лы, 1 ил., 1 пр.

1. Устройство для продувки жидкого металла газом в ковше, содержащее продувочную пробку 2, установленную в гнездовом аргонном блоке 1, отличающееся тем, что нижняя часть продувочной пробки 2 снабжена обратным клапаном 3, размещенным соосно вертикальной оси продувочной пробки 2, а верхняя часть продувочной пробки 2 снабжена индикатором 5, размещенным соосно вертикальной оси продувочной пробки 2, причем продувочная пробка 2 с внутренней стороны имеет радиальные щели 4, расположенные симметрично относительно вертикальной ее оси и параллельно боковым сторонам продувочной пробки 2.

2. Устройство по п.1, отличающееся тем, что обратный клапан 3 жестко закреплен на нижней части продувочной пробки 2 с помощью трубопровода.

3. Устройство по п.1, отличающееся тем, что обратный клапан 3 выполнен в виде обратного клапана пружинного типа.

4. Устройство по п.2, отличающееся тем, что обратный клапан 3 соединен с трубопроводом посредством резьбового соединения.

5. Устройство по п.1, отличающееся тем, что продувочная пробка 2 выполнена из табулярного глинозема с максимальной температурой до 1820°С.

6. Устройство по п.1, отличающееся тем, что продувочная пробка 2 выполнена в форме усеченного конуса.

7. Устройство по п.1, отличающееся тем, что индикатор 5 выполнен металлическим или карбидкремниевым.

8. Устройство по п.1, отличающееся тем, что индикатор 5 закреплен

в верхней части продувочной пробки 2 по ее оси и имеет высоту, составляющую половину общей высоты продувочной пробки 2.

9. Устройство по п.1, отличающееся тем, что радиальные щели 4 расположены рядами по меньшей мере по три ряда с боковых противоположных сторон продувочной пробки 2.

| Подшипник скольжения для шпинделя внутришлифовального станка | 1941 |

|

SU63271A1 |

| RU 2014136084 A, 27.03.2016 | |||

| ГАЗОПРОДУВОЧНАЯ ПРОБКА, ГАЗОПРОДУВОЧНАЯ СИСТЕМА, СПОСОБ ИССЛЕДОВАНИЯ ГАЗОПРОДУВОЧНОЙ ПРОБКИ И СПОСОБ ПРОДУВКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2019 |

|

RU2769101C1 |

| WO 2001008834 A1, 08.02.2001. | |||

Авторы

Даты

2022-12-21—Публикация

2022-06-06—Подача