(5) СПОСОБ БРИКЕТИРОВАНИЯ СТАЛЬНОЙ СТРУЖКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластификатор для брикетирования металлических порошковых материалов | 1981 |

|

SU975204A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ГОРЯЧИМ ИЗОСТАТИЧЕСКИМ ПРЕССОВАНИЕМ КАРБИДОСТАЛЕЙ ИЗ СТРУЖКОВЫХ ОТХОДОВ МЕТАЛЛОРЕЖУЩЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2775243C2 |

| Способ получения композиционного материала на основе быстрорежущей стали | 1990 |

|

SU1747526A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2003 |

|

RU2266968C2 |

| Пластификатор для брикетирования порошковых материалов | 1990 |

|

SU1770083A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2056972C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201977C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С КЕРАМИЧЕСКИМИ ДОБАВКАМИ | 1992 |

|

RU2011473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СО СКВОЗНЫМ ОТВЕРСТИЕМ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 1995 |

|

RU2100145C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2003 |

|

RU2251580C2 |

1

Изобретение относится к порошковой металлургии и может быть использовано в металлообрабатывающей промышленности для производства, инструмента.

Известен способ брикетирования металлических порошковых материалов , включающий введение в порошок пластифицирующей добавки, в частности раствора синтетического каучука в бензине, холодное прессование, спека ние, холодную допрессовку и горячую обработку давлением lj.

Недостатком способа является его трудоемкость и невозможность получения плотности брикетов из стружковых материалов выше 80.

Известен способ брикетирования металлических порошковых материалов, включающий уплотнение порошков в заготовку механическим холодным или горячим прессованием, изостатическим прессованием или спеканием сво бодно насыпанного порошка с последующей горячей штамповкой заготовки 2.

Наиболее плотный после штамповки заготовки получают с использованием изостатического горячего прессования, которое дает возможность брикетировать крупные партии заготовок большой массы.

Однако это делает процесс трудоемким и сложным в аппаратурном исtoполнении.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ брикетирования стальной стружки, включаю15щий холодное прессование стружки стали ШХ15 под давлением 7-10 т/см до плотности 5,95 г/см, нагрев и горячее деформирование динамическими нагрузками З.

20

Недостатком способа является то, что он не обеспечивает получение изделий с высокими технологическими и механическими свойствами вследствие наличия остаточной пористости в брикетах.

Это приводит к снижению эксплуатационных, в частности ре)чущих свойств изготавливае)ых изделий, нлпоимео из стружки быстрорежущих сталей.

Цель изобретения - улучшение механических свойств.

Эта цель достигается тем, что в способе брикетирования стальной стружки, включающем холодное прессование стружки и последующее горячее деформирование перед прессованием 8 стружку вводят минеральное масло.

Прессование стружки проводить до плотности 72-85 , а нагрев под горячее деформирование проводить в индукторе.

Вводимое перед прессованием минеральное масло выполняет роль пластификатора. Масло в составе брикета сохраняется до горячего деформирования. В процессе нагрева под д формирование (нагрев индукционный масло способствует восстановлению окислов а пои яефоомиоовании способствует пластическойу течению.

В случае избытка минерального масла его остаток отжигается при брикетировании.

Пример. Стружку быстрорежущей стали РбМ5 с добавкой минерального масла помещали в пресс-форму и проводили холодное прессование при удельном давлении 12 тс/см до плотности 80-83%, затем прессовку нагревали в индукторе со скоростью +0-50° С/с до температуры 900-1050 С и деформировали в штампе до плотности 90-93%. После горячей осадки проводили горячее выдавливание загтовок..

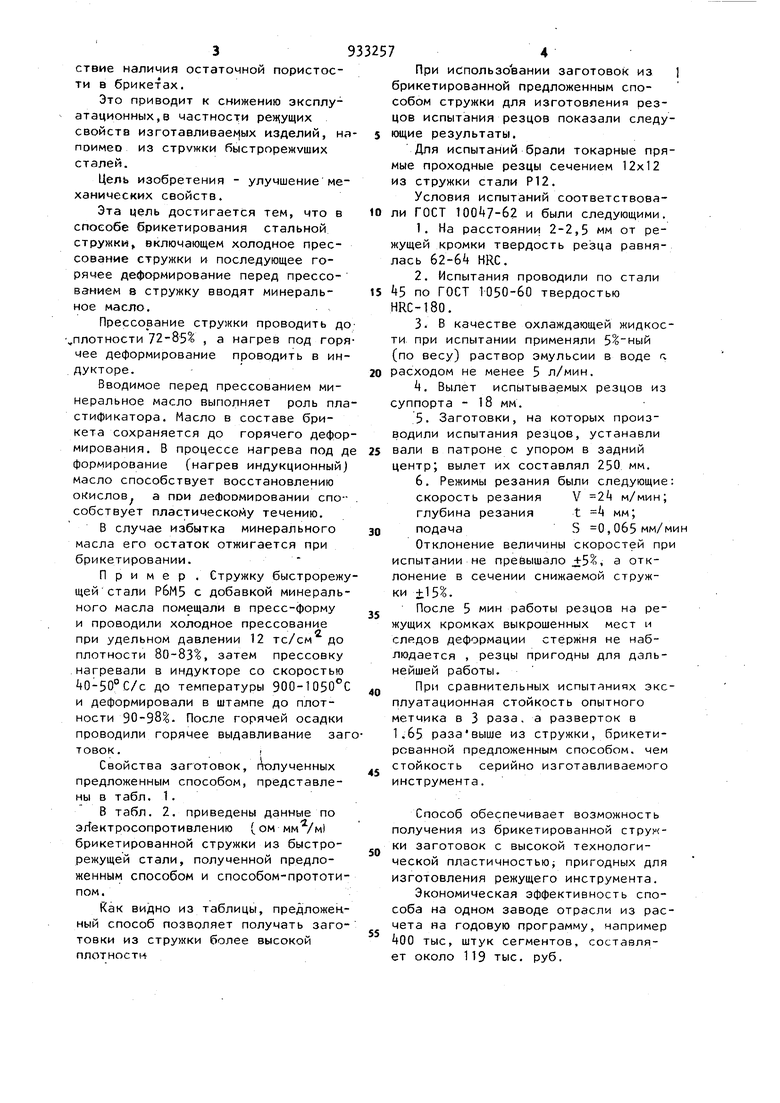

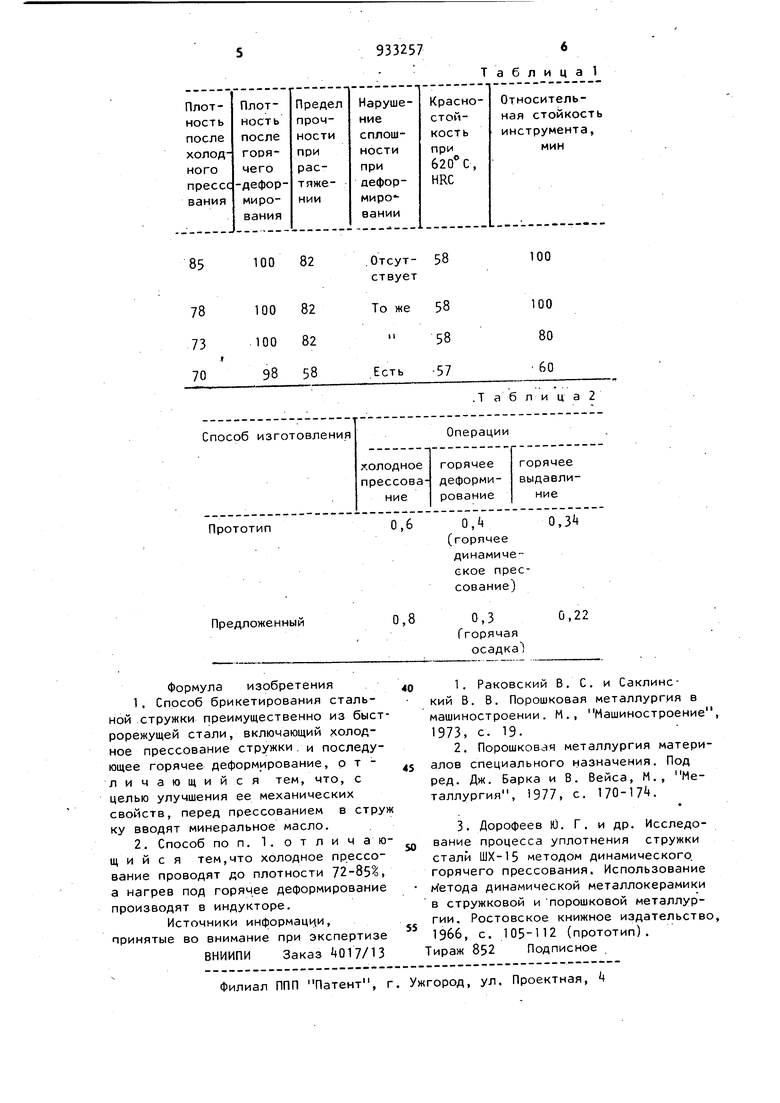

Свойства заготовок, полученных предложенным способом, представлены в табл. 1.

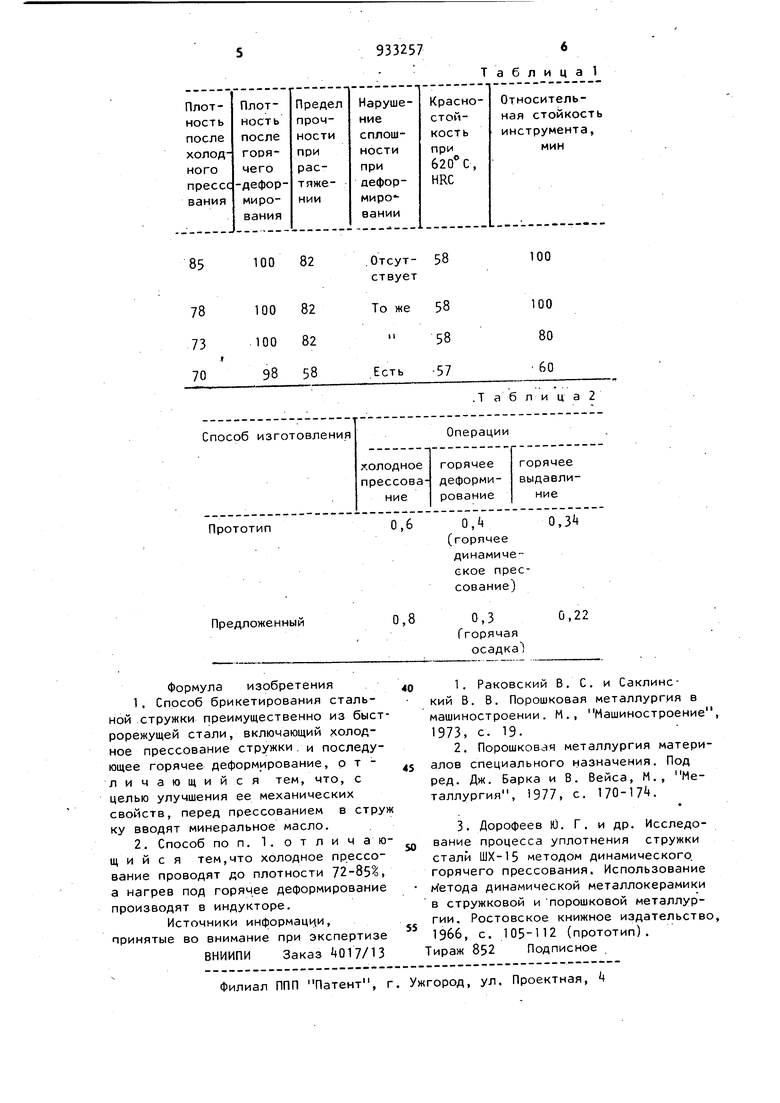

В табл. 2. приведены данные по электросопротивлению (.ом брикетированной стружки из быстрорежущей стали, полученной предложенным способом и способом-прототипом.

Как видно из таблицы, предложенный способ позволяет получать заготовки из стружки более высокой плотности

При использовании заготовок из брикетированной предложенным способом стружки для изготовления резцов испытания резцов показали следующие результаты.

Для испытаний брали токарные прямые проходные резцы сечением 12x12 из стружки стали Р12.

Условия испытаний соответствовали ГОСТ 100 47-62 и были следующими.

HRC-180.

расходом не менее 5 л/мин.

. Вылет испытываемых резцов из суппорта - 18 мм.

вали в патроне с упором в задний центр; выпет их составлял 250 мм.

0 подачаS 0,0б5 мм/мин

Отклонение величины скоростей при испытании не превышало +5, а отклонение в сечении снижаемой стружки +15.

После 5 мин работы резцов на режущих кромках выкрошенных мест и следов деформации стержня не наблюдается , резцы пригодны для дальнейшей работы.

При сравнительных испытаниях эксплуатационная стойкость опытного метчика в 3 раза, а разверток в 1.65 разавыше из стружки, брикетированной предложенным способом, чем стойкость серийно изготавливаемого

инструмента.

Способ обеспечивает возможность получения из брикетированной струкки заготовок с высокой технологической пластичностьюj пригодных для изготовления режущего инструмента.

Экономическая эффективность способа на одном заводе отрасли из расчета на годовую программу, например 400 тыс, штук сегментов, составляет около 119 тыс. руб.

Прототип

Т а б л и ц а 1

Л аб ли ц а 2

0,3

Авторы

Даты

1982-06-07—Публикация

1980-04-04—Подача