Изобретение относится к порошковой металлургии, в частности к составу пластификаторов для брикетирования металлических порошковых материалов.

Известен пластификатор для брикетирования металлических порошковых материалов на основе стеариновой кислоты или ее солей 1.

Недостаток такого пластификатора заключается в повышенной пористости получаемых брикетов, что обусловлено выгоранием стеарата при горячей пластической деформации

Известен пластификатор для брикетирования металлических порошковых материалов, состоящий из см§си олеиновой кислоты, алюминиевой пудры и минерального масла 2.

Однако известный пластификатор не позволяет получать плотные брикеты из стружки быстрорежущей стали горячим их деформированием, вследствие плохого смачивания стружки пластификатором, что приводит к повышению коэффициента контактного трения.

Известен также пластификатор, содержащий поливиниловый спирт, стеариновую кислоту, триэтаноламин и этиловый спирт,

Однако концентрированный раствор поливинилового спирта использовать трудно из-за большой вязкости и невозможности достичь равномерности смешения с порошком. Стеариновая кислота имеет температуру кипения 287°С, что аналогично пластификатору из парафина удлиняет время удаления пластификатора из изделия в процессе спекания и не обеспечивает при смешении равномерности распределения.

Триэтаноламин имеет температуру кипения 277°С, что также увеличивает время спекания отпрессованных изделий из-за медленного выгорания пластификатора.

Основным недостатком этого пластификатора является неравномерность распределения его в шихте и низкий выход годных изделий.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является пластификатор, содержащий поливиниловый спирт, глицерин и воду (прототип),

сл С

-ч ч о о

00 CJ

При использовании известного пластификатора (мас.%: глицерин 6-9, поливиниловый спирт - 11-13, вода - остальное) обнаружена плохая смачиваемость шихты пластификатором с образованием вязкой густой массы, с неравномерным распределением пластификатора, что в свою очередь приводит к непропрессовке и трещинам брикетов, снижается выход годного материала.

Кроме того, почти во всех известных случаях при получении брикетов применяется горячее брикетирование либо холодное брикетирование с последующей горячей осадкой и выдавливанием.

В результате воздействия высоких температур пластификатор теряет часть своих первоначальных свойств, что приводит к нарушению сплошности брикетов, снижению их плотности и ухудшению физико-механических свойств.

Цель изобретения - повышение равномерности распределения пластификатора в шихте, увеличение плотности и выхода годного. Цель достигается тем, что пластификатор для брикетирования металлических порошковых материалов содержит поливи- нилбутираль, растворитель обувного гранитоля и рафинированный алкиларилсульфонат или нейтрализованный кислый гудрон производства прямогонных или гидроочищенных керосиногазойлевых фракций каталитического крекинга (КЧНР) при следующем соотношении компонентов, мас.%:, -.

Поливинилбутираль0,5-2,0

Растворитель обувного гранитоля. 97,7-99,4

Рафинированный алкилзри- лсульфонат или нейтрализованный кислый гудрон производства прямогонных или гидроочищенных керосиногазойлевых фракций каталитического крекинга (КЧНР)0,1-0.3

Пластификатор вводят в шихту в количестве 3-5 мас.%.

Готовят пластификатор следующим образом.

Порошок поливинилбутираля растворяют в растворителе обувного гранитоля в течение 10-12 ч до плотности раствора 0,805-0,815 г/см . В полученный раствор добавляют поверхностно-активное вещество (КЧНР), размешивают в течение 2-3 мин, после чего пластификатор готов к употреблению.

Полмвинилбутираль, представляющий собой порошок белого цвета, вводится в состав пластификатора в качестве связующего материала, который в композиции с растворителем обувного гранитоля (прозрачная жидкость, плотностью 0,79 г/см3 и поверхностно-активным веществом (КЧНР-про- зрачная жидкость) образует однородный раствор.

Повышение качества и выхода годного с исключением процесса горячего брикети0 рования происходит за счет плакирования поливинилбутиралем мелкодисперсных частиц, например, порошка металлической лигатуры ФСМг-7, соединяемых пленкой поливинилбутираля в мелкие конгломераты.

5 При этом значительно возрастает пластичность смеси, позволяющая получать брикеты высокой плотности, не разрушающиеся при их извлечении из матрицы.

Оптимальное содержание поливинил0 бутираля и растворителя обувного гранитоля в предлагаемой композиции - 1,28% и 98,52 соответственно.

Снижение содержания поливинилбутираля в пластификаторе ниже нижнего пре5 дела - 0,5%, не создает эффекта покрытия зерен смеси пленкой лоливинилбутираля и указаннажкомпозиция практически не обла- дает связующей способностью.

Увеличение содержания поливинилбу0 тирэля выше верхнего предела - 0,2%, нецелесообразно из-за высокой вязкости пластификатора и неравномерного его распределения в шихте. Кроме того, с увеличе. нием содержания поливинилбутираля,

5 увеличивается стоимость композиции, т.к. поливинилбутираль является дорогостоящей составляющей.

Введение в состав пластификатора по0 верхностно-активного вещества (КЧНР) способствует снижению сил поверхностного натяжения жидкого пластификатора и обуславливает лучшее контактирование частичек мелкодисперсной металлической шихты

5 между собой за счет резкого увеличения эффекта смачиваемости, что. в свою очередь, способствует повышению равномерности распределения пластификатора в шихте.

0 Уменьшение содержания КЧНР ниже 0,1% снижает смачиваемость шихты в процессе ее пластифицирования и приводит к снижению плотности брикета и равномерности распределения пластификатора в

55 шихте.

Увеличение содержания КЧНР выше 0,3% нецелесообразно из-за образования крупных конгломератов при замешивании шихты и трудности ее дозировки при прессовании.

Пример. Пластификатор для брикетирования порошкообразного модификатора готовят 2-х типов: по известному способу состава,мае.%: поливиниловый спирт - 12,0; глицерин - 7,5; вода - 81,5,и по пред- латаемому способу: поливинилбутираль - 0.2; растворитель обувного гранитоля - 97.7; КЧНР - 0,3. Порошкообразный металлический материал (типа лигатура ФСМг-7 пылевидной фракции) перемешивают в бе- гунах с известным пластификатором (5% от веса исходного материала), прессуют брикеты цилиндрической формы массой 30-50 г. для увеличения выхода годного качествен- ныхбрикетов после извлечения из матрицы брикеты дополнительно подвергают тепловой сушке, живучесть смеси с известным пластификатором обеспечивает выход годного 86%.

Брикеты, изготовленные с предлагав- мым пластификатором, можно транспортировать в сыром состоянии сразу же после извлечения из матрицы без предварительной подсушки. Пластификатор обеспечивает хорошую живучесть смеси (предел текучести 15 кг/мм ), высокое качество брикета и выход годного составляет 100%.

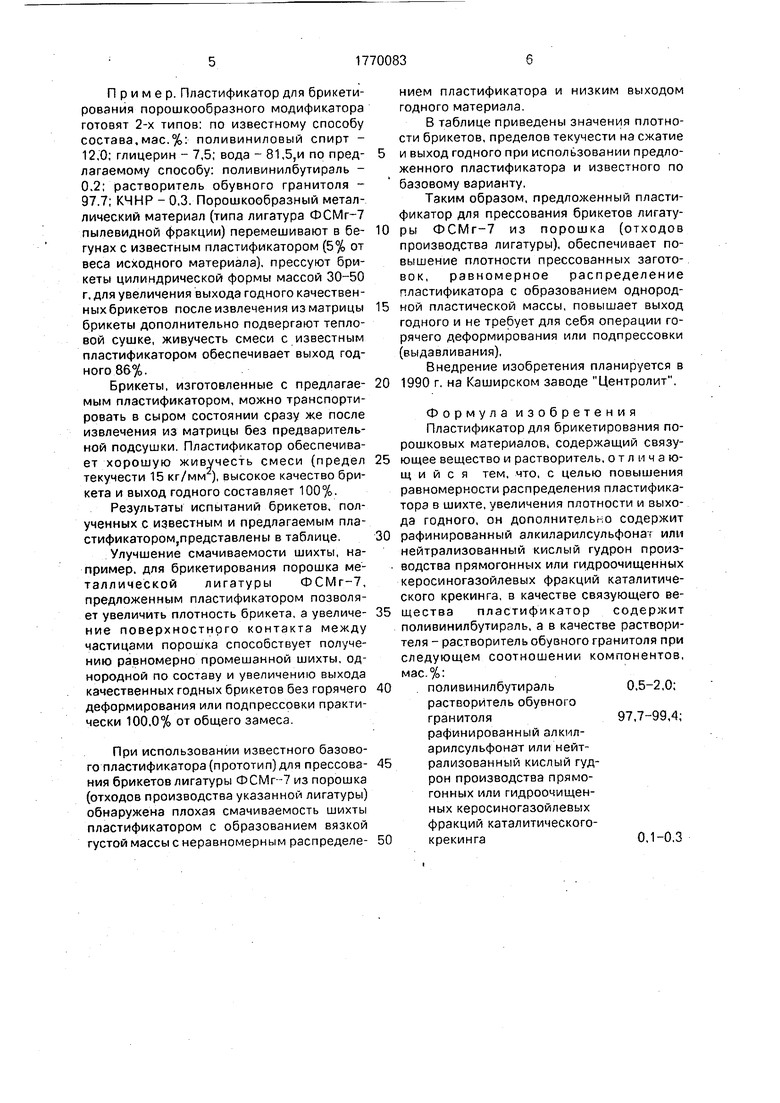

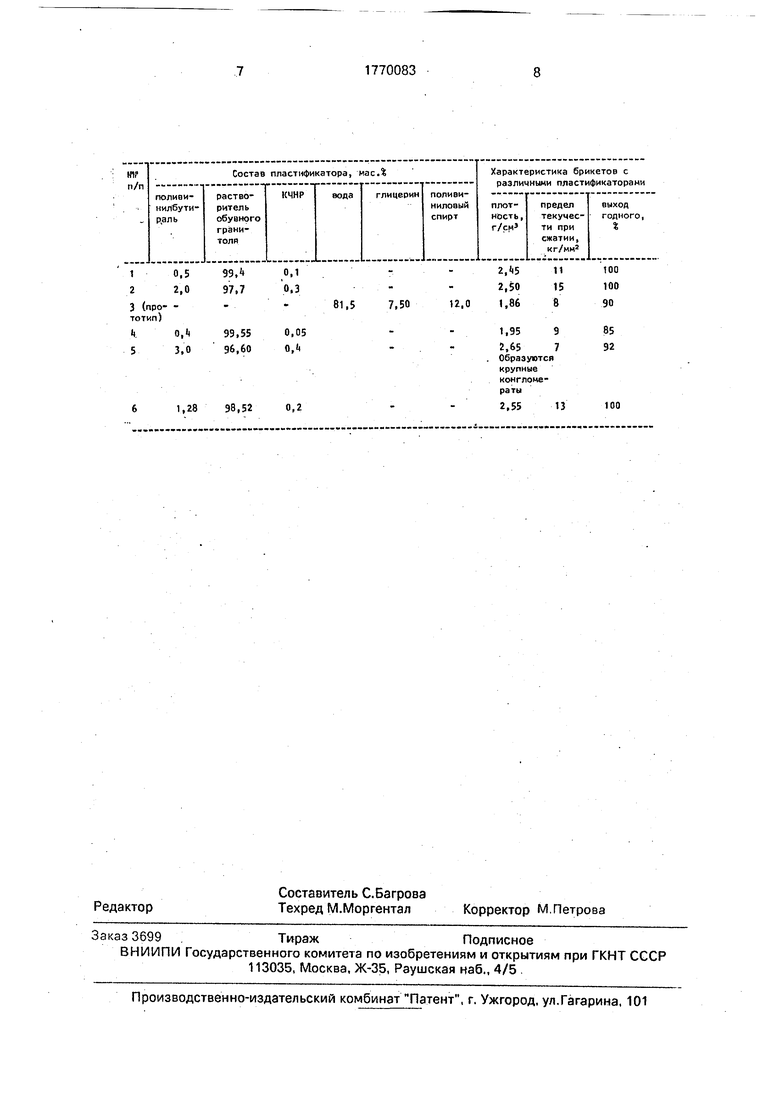

Результаты испытаний брикетов, полученных с известным и предлагаемым пла- стификатором,представлены в таблице.

Улучшение смачиваемости шихты, например, для брикетирования порошка металлической лигатуры ФСМг-7, предложенным пластификатором позволяет увеличить плотность брикета, а увеличе- ние поверхностного контакта между частицами порошка способствует получению равномерно промешанной шихты, однородной по составу и увеличению выхода качественных годных брикетов без горячего деформирования или подпрессовки практически 100,0% от общего замеса.

При использовании известного базового пластификатора (прототип) для прессова- ния брикетов лигатуры ФСМг-7 из порошка (отходов производства указанной лигатуры) обнаружена плохая смачиваемость шихты пластификатором с образованием вязкой густой массы с неравномерным распределе-

нием пластификатора и низким выходом годного материала.

В таблице приведены значения плотности брикетов, пределов текучести на сжатие и выход годного при использовании предложенного пластификатора и известного по базовому варианту,

Таким образом, предложенный пластификатор для прессования брикетов лигатуры ФСМг-7 из порошка (отходов производства лигатуры), обеспечивает повышение плотности прессованных заготовок, равномерное распределение пластификатора с образованием однородной пластической массы, повышает выход годного и не требует для себя операции горячего деформирования или подпрессовки (выдавливания),

Внедрение изобретения планируется в 1990 г. на Каширском заводе Центролит.

Формула изобретения Пластификатор для брикетирования порошковых материалов, содержащий связующее вещество и растворитель, отличающийся тем, что, с целью повышения равномерности распределения пластификатора в шихте, увеличения плотности и выхода годного, он дополнительго содержит рафинированный алкиларилсульфонаг или нейтрализованный кислый гудрон производства прямогонных или гидроочищенных керосиногазойлевых фракций каталитического крекинга, в качестве связующего вещества пластификатор содержит поливинилбутирзль, а в качестве растворителя - растворитель обувного гранитоля при следующем соотношении компонентов, мас.%:

поливинилбутираль0,5-2,0;

растворитель обувного гранитоля97,7-99,4;

рафинированный злкил- арилсульфонат или нейтрализованный кислый гудрон производства прямогонных или гидроочищенных керосиногазойлевых фракций каталитического- крекинга0,1-0,3

0,14 3,0

99,55 96,60

0,05 О.

1,28 98,52

0,2

85 92

100

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНАЯ КОМПОЗИЦИЯ ФЛОТСКОГО МАЗУТА (ВАРИАНТЫ) | 2015 |

|

RU2581034C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2022 |

|

RU2808412C1 |

| Пластификатор для прессования порошков | 1984 |

|

SU1263425A1 |

| Пластификатор для брикетирования металлических порошковых материалов | 1981 |

|

SU975204A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ ИЗ ГИДРОКСИАПАТИТА ДЛЯ ИОННО-ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2016 |

|

RU2634394C1 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ТВЕРДОГО ТОПЛИВА | 2014 |

|

RU2628522C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ, УГЛЕРОДСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2834319C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124549C1 |

Сущность изобретения: пластификатор содержит поливинилбутераль, растворитель обувного гранитоля и рафинированный алкиларилсульфонат или нейтрализованный кислый гудрон производства прямогонныхили гидроочищенных керосино-газойлевых фракций каталитического крекинга (КЧНР) при следующем соотношении компонентов, мас.%: поливинилбутераль 0,5-2,0, растворитель обувного гранитоля 97.7-99,4, КЧНР 0,1-0,3.

| Авторское свидетельство СССР, № 627918 | |||

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР, Ms 933250, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-23—Публикация

1990-06-11—Подача