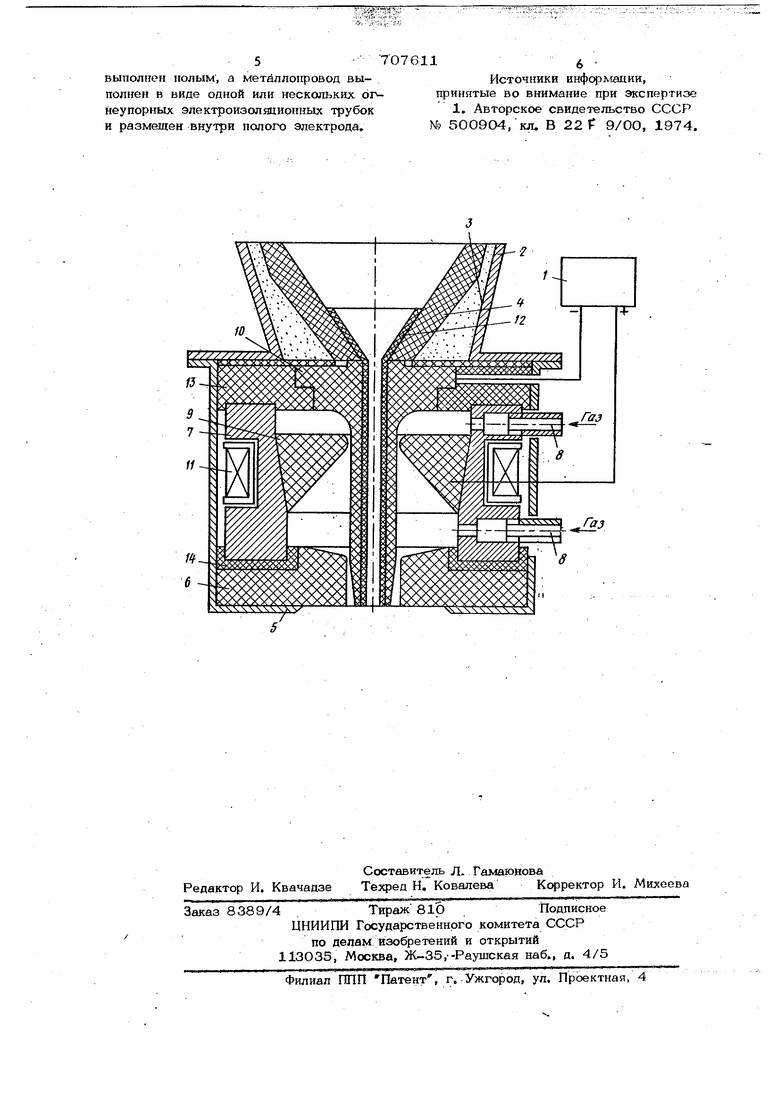

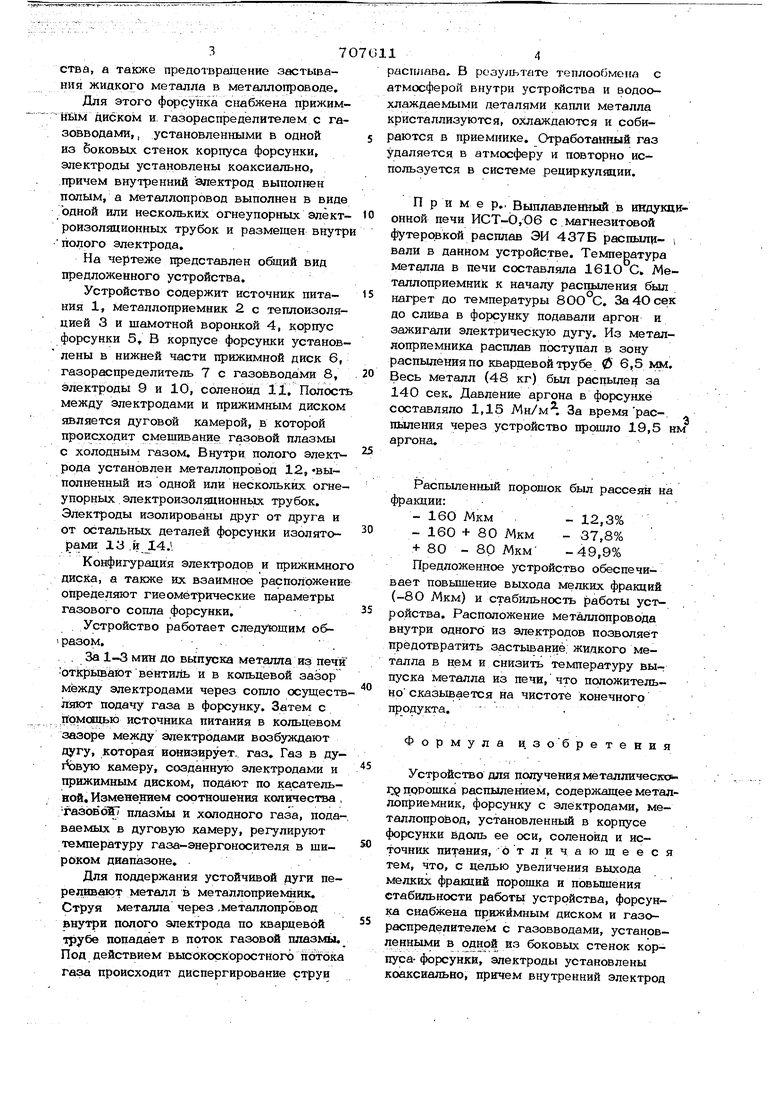

(54) УСТРСЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРСЖ1КА /РАСПЫЛЕНИЕМ ства, а также предотвращение застывания жидкого металла в металлопроводе. Для этого форсунка снабжена прижимйЫм диском и. газораспределителем с газовводами,, установленными в одной из боковых стенок корпуса форсунки, электроды установлены коаксиально, причем внутренний электрод выполнен полым, а металлопровод выполнен в виде одной или нескольких огнеупорных электроизоляционных трубок и размещен внутр полого Электрода, На чертеже представлен общий вид предложенного устройства. Устройство содержит источник питания 1, металлоприемник 2 с теплоизоляцией 3 и шамотной воронкой 4, корпус форсунки 5, В корпусе форсунки установлены в нижней части прижимной диск 6, газораспре делитель 7 с газовводами 8, электроды 9 и 10, соленоид 11, Полост между электродами и прижимным диском яовляется дуговой камерой, в которой происходит смешивание газовой плазмы с холодным газом. Внутри полого элект рода установлен металлопровод 12, -выполненный из одной или нескольких огнеупорных .электроизоляционньрс трубок. Электроды изолированы друг от друга и от остальных деталей форсунки изоляторами 13 .и 14, Конфигурация электродов и прижимног диска, а также их взаимное расположени определяют гиеомётрические параметры газового сопла форсунки, Устройство работает следующим образом, ., .За 1-3 мин до выпуска металла из печи открывают вентиль и в кольцевой зазор между электродами через сопло осущест ляют подачу газа в форсунку. Затем с йомощью источника питания в кольцевом зазоре между электродами возбуждают дугу, которая ионизирует, газ. Газ в дуЛ)вую камеру, созданную электродами и прижимным диском, подают по касательной. Изменением соотношения количества тазовбйТ плазмы и холодного газа, пода ваемых в дуговую камеру, регулируют температуру газа-энергоносителя в широком диап азоне. Для поддержания устойчивой дуги переливают металл в металлоприемник, Струя металла через .металлопровод внутри полого электрода по кварцевой трубе попадает в поток газовой плазмы. Под действием высокоскоростного поток газа происходит диспергирование струц асплава, В результате теплообме 1 гЭ с тмосферой внутри устройства и водоолаждаемыми деталями капли металла ристаллизуются, охлаждаются и собиаются в приемнике. Отработанный газ даляется в атмосферу и повторно исользуется в системе рециркуляции. Приме р,. Выплавленный в индукционной печи ИСТ-Ь,06 с магнезитовой футеровкой расплав ЭЙ 437Б распыли- вали в данном устройстве. Температура металла в печи составляла 1610 С. МеталлоприемниЖ к началу распыления был нагрет до температуры SOO С, За 40 сек до слива в форсунку подавали аргон и зажигали электрическую дугу. Из металлоприемника расплав поступал в зону распьцтения по кварцевой трубе 0 6,5 кш. Весь металл (48 кг) был распылен за 140 сек. Давление аргона в форсунке составляло 1,15 Мн/м . За времярас-, пыления через устройство прошло 19,5 нм аргона. Распыленный порошок был рассеян на фракции: . -160 Мкм- 12,3% -160 + 80 Мкм - 37,8% + 80 - 80 Мкм -49,9% Предложенное устройство обеспечивает повышение выхода мелких фракций (-8О Мкм) и стабильность работы устройства. Расположение металлОпровода внутри одного из электродов позволяет предотвратить застывание, жидкого металла в нем и снизить температуру выпуска металла из печи, что положительносказывается на чистоте конечного продукта, ормула и. зобретения Устройство для получения металлическсвг цорошка распылением, содержащее металлоприемник, форсунку с электродами, металлопровод, установленный в корпусе форсунки вдоль ее оси, соленоид и источник писания, О т ли чающееся тем, что, с целью увеличения выхода мелких фракций порошка и повышения стабильности работы устройства, форсунка снабжена прижимным диском и газораспределителем с газовводами, установленными в одной из боковых стенок корпуса- форсунки, электроды установлены коаксиально, причем внутренний электрод

5 7076116

выполнен полым, а металлопровод вы-Источники информадии,

полнен в виде одной или нескольких 6г-принятые во внимание при экспертизе

неупорных электроизоляционных трубок1. Авторское свидетельство СССР

и размещен внутри полого электрода,Nb 500904, кл. В 22 Р 9/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2008 |

|

RU2395369C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА С МИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1997 |

|

RU2133173C1 |

| Способ обработки изделий из ферритовых материалов давлением | 1983 |

|

SU1121100A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| Установка для гидродинамического распыления легкоплавких расплавов | 1987 |

|

SU1496929A1 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКИХ МЕТАЛЛОВИ СПЛАВОВ | 1972 |

|

SU428861A1 |

| Способ получения металлического порошка и устройство для его осуществления | 1984 |

|

SU1202711A1 |

| Устройство для получения металлических порошков распылением расплавов | 1978 |

|

SU662260A1 |

| Устройство для получения металлического порошка распылением расплава | 1980 |

|

SU933264A1 |

Авторы

Даты

1980-01-05—Публикация

1977-04-18—Подача